Изобретение относится к сварке в частности к электродным покрыти применяе 4ым при ручной дуговой с ке коррозионно-стойких сталей , Известен состав электродного п крытияП 3 содержащий компоненты в следующем соотношении, мас.%: Магнезит3-9 Плавиковьй шпат 5-12 Рутиловый концентрат8-25Железньй порошок 20-60 Хром1-15 Феррониобий 1-8 Слюда1-6 Ферротитан 5-10 Гематит3-10 Поташ0,3-1,0 Однако этот состав покрытия не обеспечивает достаточной коррозион ной стойкости металла сварочного шва в неокислительных агрессивных химических средах. Известен также состав электрод покрытия 23, содержащий компоненты в следующем соотношении, мас.%: Мрамор35-42 Плавиковый шпат 35-46 Ферромарганец 3-6 Феррониобий3-8 Хром5-8 Иттрий1-3 Алюминий1-3 Сода кальцинированная1-3БентЬнит1-3 Недостатком этого покрытия является низкая коррозионная стойкость металла шва в неокислительны кислых агрессивных растворах. Кром того известное соотношение газошла кообразующих компонентов покрытия не обеспечивает высоких коэффициен тов перехода легирующих элементов в металл шва в связи с повьщ1енным содержанием в покрытии мрамора и вследствие этого высокого окислите ного потенциала газовой фазы. Большое количество газошлакообразующих материалов ведет к увелич нию потерь легирующих элементов вследствие застревания их в шлаке Целью изобретения является повы шение коррозионной стойкости сварн швов в неокислительных кислых агре сивных растворах и увеличение коэф циентов перехода легирующих элемен в металл шва. Указанная цель достигается тем, что состав электродного покрытия, содержащий плавиковьй шпат, ферромарганец, Феррониобий, хром, иттрий, алюминий, соду кальцинированную, бентонит, дополнительно содержит марганцевый шлам, мартеновский шлак и углекислый барий при следующем соотношении компонентов, мас.%: Ферромарганец 2-4 Феррониобий3-8 Хром3-5 Иттрий1-3 Алюминий6-9 Сода кальцинированная 1-3 Бентонит1-3 Марганцевый шлам 22-27 Мартеновский шлак 8-12 Углекисльш барий 5-7 Плавиковьй шпат Остальное Марганцевый шлам представляет собой отход производства перманганата кЗлия и имеет следующий химический состав, мас.%: Карбонат кальция 13-15 Карбонат калия 3-4 Смесь бикарбоната калия и едкого калия .15-20 Марганцевокислый калий3-4 Пиролюзит8-10 Окнсь алюминия 2-2,5 Окись хрома 2,5-3,5 Окись железа1-2 Силикаты . Остальное Совместное введение в покрытие марганцевого шлама и углекислого бария уменьшает температуру диссоциации смеси ВаСо-+ СаСО + К. + KHCOj-i- МпО и тем самым предотвращает взрывной характер газообразования и обеспечивает его равномерность. Это позволяет обеспечить хорошее качество защиты жидкого металла ванны от атмосферы воздуха при меньшем количестве газошлакообразующих компонентов в покрытии. При этом .снижаются окислительньй потенциал газовой фазы, разбрызгивание электродного металла и повышаются коэффициенты перехода легирующих элементов. Наличие окислов алюминия и хрома в шлаке в результате расплавления марганцевого шлама способствует увеличению перехода алюминия и хрома в наплавленньй металл.

Мартеновский шлак имеет следующий химический состав, мас.%:

Окись кальция 22-27 Окись магния 12-18 Кремнезем15-25

Окись марганца 6-9 Закись железа Остальное Как показали результаты экспериментов, целесообразно применять мартеновский шлак с серым камневидным изломом. Шлак, имеющий кристаллический или стекловидный излом, нежелателен, так как окислы металлов из него восстанавливаются труднее.

Введение добавок мартеновского шлака активизирует процесс десульфурации металла шва. Это вызвано наличием в мартеновском шлаке значительнго количества основных окислов, СаО, МпО, MgO, FeO, что приводит к росту константы равновесия между шлаком и металлом, и обеспечивает более полный переход серы из металла в шлак. Уменьшение загрязненности металла шва серой способствует повышению его коррозионной стойкости.

Кроме того, совместное введение в состав покрытия мартеновского шлака, углекислого бария и марганцевого шлама позволяет получить многокомпонентный состав СаО - MgO MnO - FeO - Cr 0 - K.0 - BaO, который имеет хорошую смачивающую способность шлака. Благодаря этому, несмотря на значительное снижение углекислого газа в атмосфере дуги, жидкий металл сварочной ванны и электродных капель надежно защищен от проникновения азота из окружающей среды.

Находящиеся в составе мартеновского шлака и марганцевого шлама и FeO являются исходными материалами для протекания экзотермических реакций с алюминием. В результате выделяется дополнительное количество теплоты, которое повьш1ает эффективность плавлени покрытия, обеспечивает большую равномерность его плавления со стержнем, что приводит к повышению производительности процесса сварки.

Содержание марганцевого шлама и углекислого бария в указанных пределах является оптимальным для обеспечения снижения разбрызгивания электродного металла и повьш1ения коэффициентов перехода легирующих элементов .

Введение в состав покрытия мартеновского шлака наиболее целесообразно в диапазоне 8-12%. Уменьшение содержания менее 8%, например 7%, не обеспечивает соответствующей чистоты наплавленного металла по сере. Увеличение мартеновского шлака в составе покрытия более 12%, например 14%, приводит к противоположному эффекту - насыщению металла шва серой.

Введение ферромарганца в количестве 2-4% обеспечивает хорошее раскисление сварочной ванны.

. Плавиковый шпат - традиционный газошлакообразующий компонент. Его содержание в указанных количествах снижает растворимость газов в металле шва и повьш1ает жидкотекучесть шлака, что оказывает положительное воздействие шлака на расплавленный металл сварочной ванны. Легирование металла шва феррониобием и хромом в указанных количествах обеспечивает химическую равнопрочность сварного соединения и основного металла.

Иттрий в количестве 1-3% способствует снижению содержания, газов ( 0 , N2 ) и уменьшению количества неметаллических включений в металле шва. Содержание иттрия в составе

покрытия менее 1%, например 0,5%, недостаточно для обеспечения дегазации по кислороду и азоту, соответствующей чистоты от неметаллических включений и коррозионной стойкости наплавленного металла. Увеличение содержания иттрия более 3%, например 3,5%, не дает значительного положительного эффекта, а стоимость электродов увеличивается.

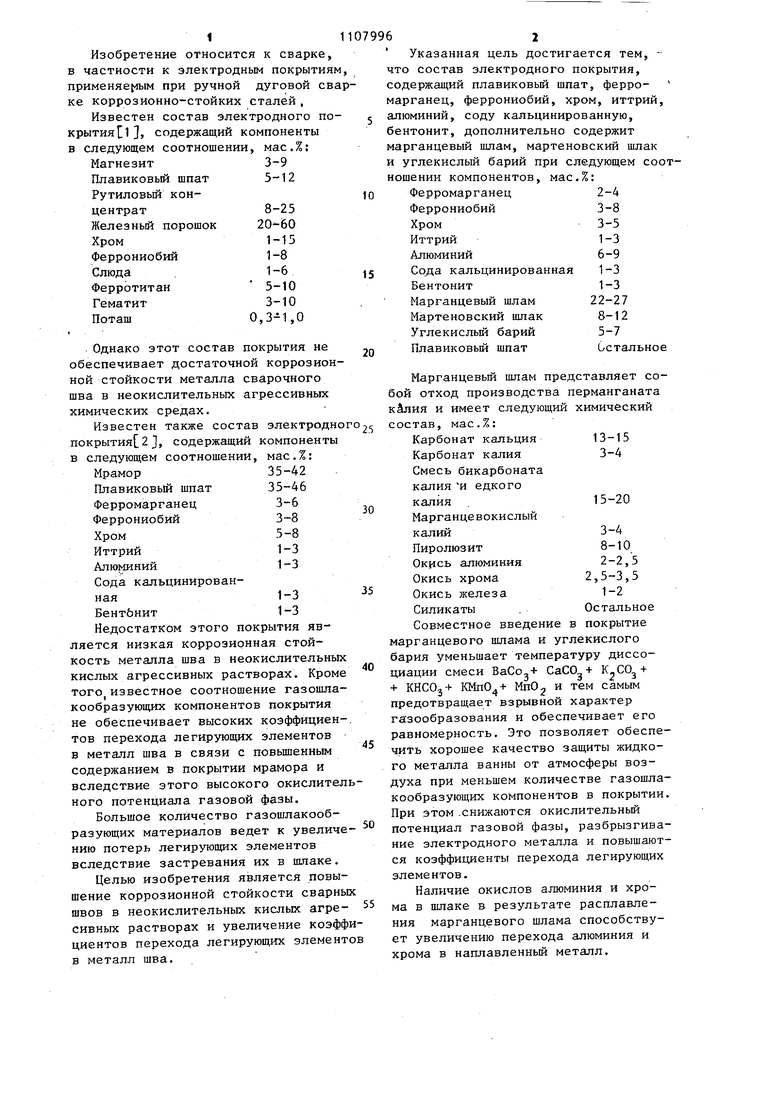

Повышенное содержание алюминия в покрытии по сравнению с прототипом связано со стремлением сохранить иттрий в металле шва и более полно использовать его рафинирующие и модифицирующие свойства. Наряду с раскисляющей способностью алюминий участвует в экзотермической реакции, повьш ает температуру сварочной ванны, что способствует увеличению интенсивности ее дегазации. Кроме того, содержание алюминия менее 6%,например 5% ,ограничивает протекание экзотермических реакций. Наличие в . составе покрытия кальцинированной соды и бентонита в указанных диапазонах позволяет повысить пластичность обмазочной массы, снизить склонность покрытия к образованию трещин при опрессовке и прокалке электродов, Конкретные составы электродного покрытия с соответствующим содержанием компонентов приведены в табл.1. Изготовлены электроды по указанным пяти составам. В качестве: связующего использовали жидкое калиево-натриевое стекло с модулем 2,2-3,0 плотноетью 1,25-1,3 мг/м. Покрытия наносились на металлические стержни из проволоки марки Св-06Х19Н9 диаметром 3 мм методом опрессовки.

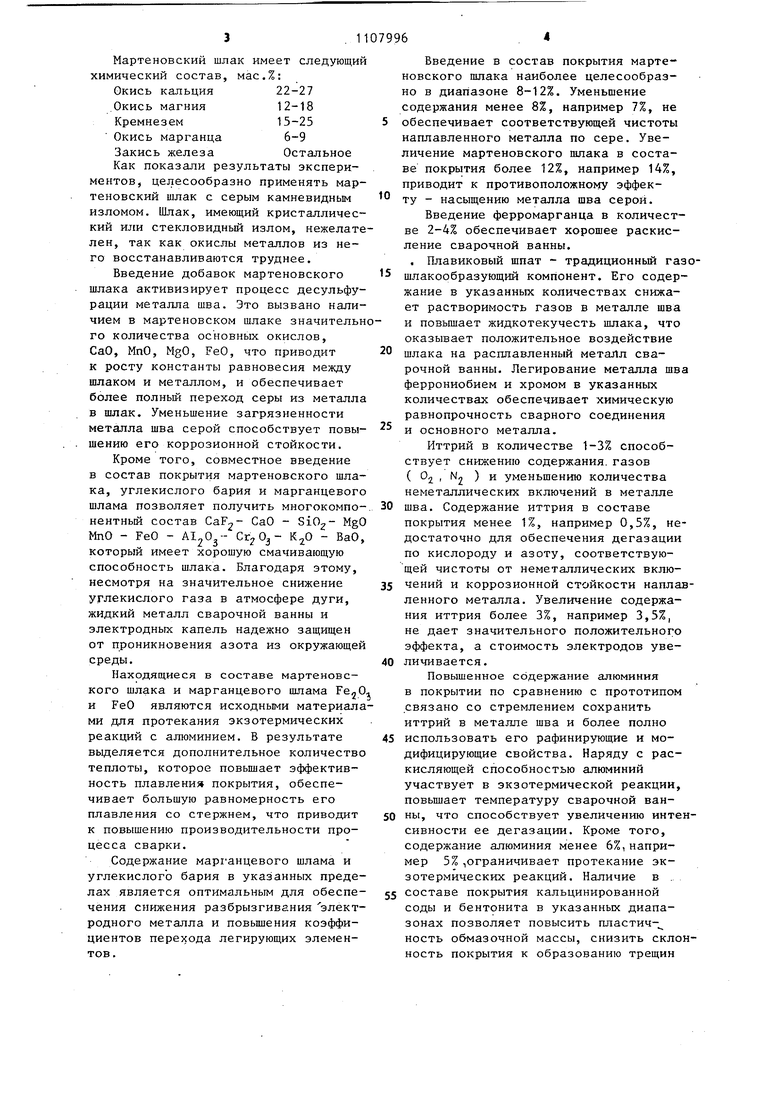

Наплавку выполняли на пластине из стали Х18Н10 постоянным током обратной полярности(ток дуги.80-90 А). Составы электродных покрытий П-1У обеспечивают хорошие сварочно-технологические свойства электродов: разбрызгивание минимальное, отделимость шлака хорошая, наплавленный металл . не имеет пор, трещин и других дефектов . Для определения коэффициентов перехода легирующих элементов выполняли 5-6-слойные наплавки и определяли содержание легирующих элементов в последнем слое. Расчет коэффициента перехода производили по отношеРезультаты испытаний представлены в та,бл. 2.

Таким образом, предлагаемые составы электродного покрытия

(11-1У) позволяют повысить коррозионную стойкость сварных швов в неокислительных кислых агрессивных растворах и коэффициенты перехода легирующих элементов по сравнению С прототипом.

Применение для сварки электродов с указанным покрытием обеспечивает повышение работоспособности сварных конструкций для аппаратурного оформления технологических процессов с использованием химических растворов в широком диапазоне концентраций, обладающих высокой коррозионной агрессивностью.

Таблица 1 нию содержания легирующего элемента в наплавленном металле к его концентрации в электроде. Для проведения испытаний на коррозионную стойкость изготовляли образцы 20x20x8 мм. Определяли также содержание серы в наплавленном металле, В тех же условиях испытывали электрод известного состава покрытия, принятого за прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1989 |

|

SU1785156A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU975291A1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Электродное покрытие | 1975 |

|

SU564943A1 |

1. СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ для сварки коррозионно-стойких сталей, содержащий плавиковый шпат, ферромарганец, феррониобий, хром, иттрий, алюминий, соду кальцинированную, бентонит, отличающийся тем, что, с целью повышения коррозионной стойкости сварных швов в неокислительных кислых агрессивных растворах и увеличения коэффициентов перехода легирующих элементов в металл шва, состав дополнительно содержит марганцевый шлам, мартеновский шлак и углекислый барий при следующем соотношении компонентов, мас.%: Ферромарганец 2-4 Феррониобий 3-8 Хром3-5 Иттрий1-3 6-9 Алюминий Сода кальци1-3 нированная Бентонит 1-3 Марганцевый 22-27 шлам 8-12 Мартеновский шлак 5-7 Углекислый барий Плавиковый шпат Остальное 2. Состав по п. 1, отличающ и и с я тем, что марганцевый шлам содержит следующие компоненты, мас.%: 13-15 Карбонат кальция 3-4 Карбонат калия Смесь бикарбоната калия и едко15-20 го калия Марганцевокислый 3-4 калий 8-10 Пиролюзит 2-2,5 Окись алюминия 2,5-3,5 Окись хрома 1-2 Окись железа О Силикаты Остальное 3. Состав по п.1, с т л и ч а ющ и и с я тем, что мартеновский шлак содержит следующие компоненты, а мас.%: Окись кальция 22-27 Окись магния 12-18 Кремнезем 15-25 Окись марганца 6-9 Закись железа Остальное

Ферромарганец

Феррониобий

Хром

Иттрий

Алюминий

Сода кальцинированная

Бентонит

Марганцевый шла Мартеновский шл Углекислый бари Плавиковый шпат

5 9 2

4 8 3 3 9

3

2 3 5 1 6

5 4 2 7

3,5 10

0,5

1 1

2 2

3 3

0,5 29 14

27

25

2 8 7

12

10

4 22,5

5

6

27

34

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочный электрод | 1972 |

|

SU420224A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сварочный электрод | 1974 |

|

SU493322A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-15—Публикация

1983-06-06—Подача