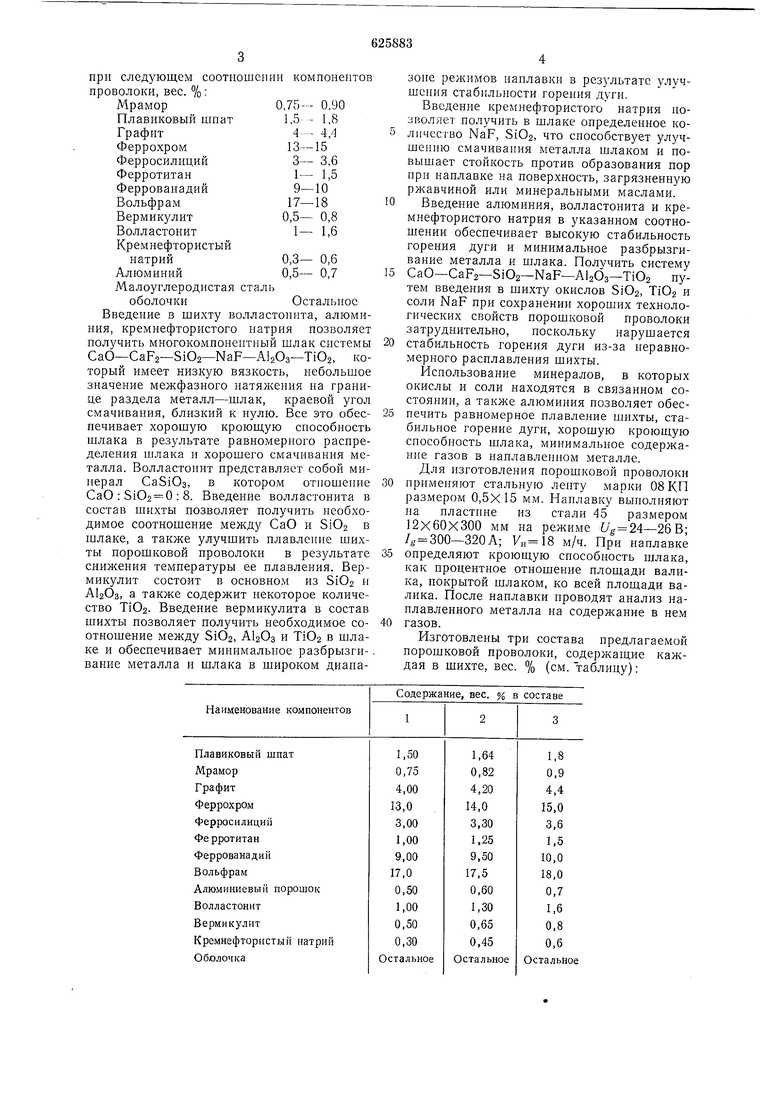

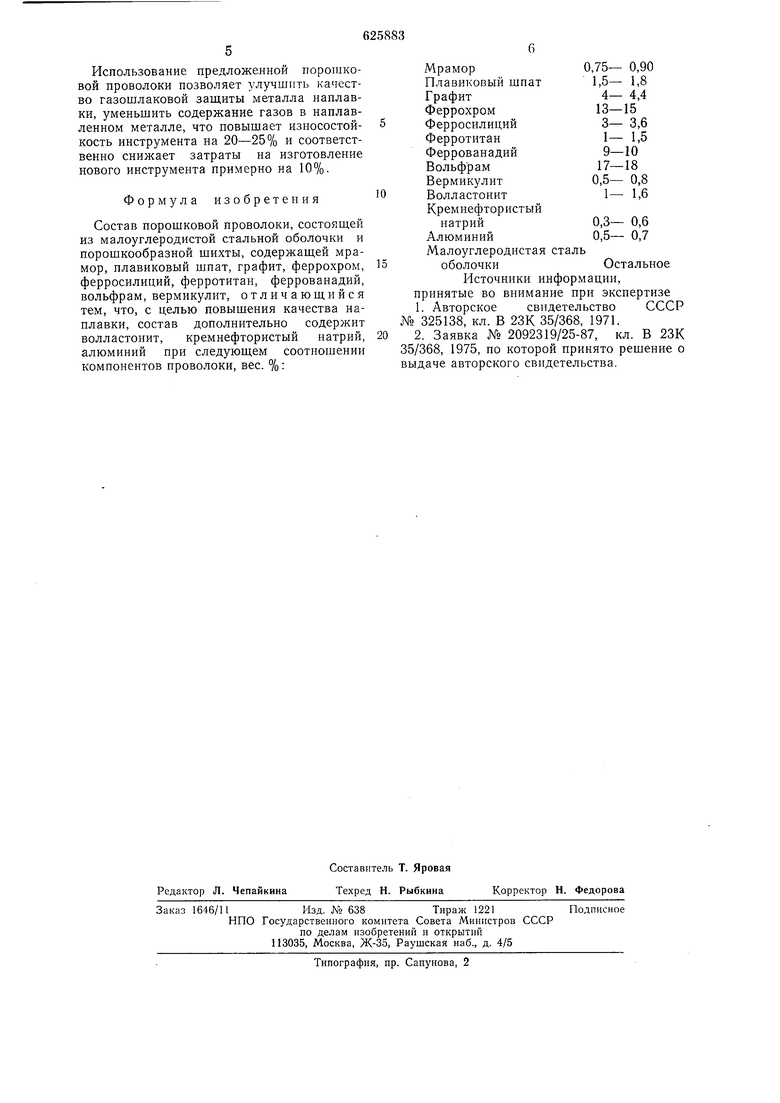

при следзющем соотношении компонентов проволоки, вес. %:

Мрамор0, 0,90

Плавиковый шнат1,5 - 1,8

Графит4 - 4,4

Феррохром13-15

Ферросилиний3- 3,6

Ферротнтан1- 1,5

Феррованадий9-10

Вольфрам17-18

Вермикулит0,5- 0,8

Волластонит1- 1,6

Кремнефтористый

натрий0,3- 0,6

Алюминий0,5- 0,7

Малоуглеродистая сталь

оболочкиОстальное

Введение в шихту волластонита, алюминия, кремнефтористого натрия позволяет получить многокомпонентный шлак системы СаО-Сар2-SiOa-NaF-АЬОз-TiO2, который имеет низкую вязкость, небольшое значение межфазного натялсения на границе раздела металл-шлак, краевой угол смачивания, близкий к нулю. Все это обеспечивает хорошую кроюш,ую способность шлака в результате равномерного распределения шлака и хорошего смачивания металла. Волластонит представляет собой минерал CaSiOa, в котором отношение СаО : SiO2 0 : 8. Введение волластонита в состав шихты позволяет получить необходимое соотношение между СаО и SiO2 в шлаке, а также улучшить плавление шихты порошковой проволоки в результате снижеиия температуры ее плавления. Вермикулит состоит в основном из SiO2 и AlsOa, а также содержит некоторое количество TiO2. Введение вермикулита в состав шихты позволяет получить необходимое соотношение между SiO2, А12Оз и TiO2 в шлаке и обеспечивает минимальное разбрызгиванне металла и шлака в широком диапазоне режимов нанлавки в результате улучшения стабильности горения дуги.

Введение кремнефтористого натрия нозволяет получить в шлаке определенное количество NaF, Si02, что способствует улучшению смачивания металла шлаком и повышает стойкость против образования пор при наплавке на поверхность, загрязненную ржавчиной или минеральными маслами.

Введение алюминия, волластонита и кремнефтористого натрия в указанном соотношении обеспечивает высокую стабильность горения дуги н минимальное разбрызгивание металла и шлака. Получить систему

СаО-CaF2-SiOa-NaF-АЬбз-TiO2 путем введения в шихту окислов SiO2, TiO2 и соли NaF при сохранении хороших технологических свойств порошковой проволоки затруднительно, поскольку нарушается

стабильность горения дуги из-за неравномерного расплавления шихты.

Иснользование минералов, в которых окислы и соли находятся в связанном состоянии, а также алюминия нозволяет обеспечить равномерное плавление шнхты, стабильное горение дуги, хорошую кроющую снособность шлака, минимальное содержание газов в нанлавленном металле. Для нзготовления порошковой нроволоки

нрименяют стальную ленту марки 08 КП размером 0,5x15 мм. Нанлавку вынолняют на пластнне нз стали 45 размером 12X60X300 мм на режиме Ug 4 300-320А; м/ч. При наплавке

определяют кроюш,ую способность шлака, как процентное отношенне плошади валика, покрытой шлаком, ко всей площади валика. После наплавки проводят анализ нанлавленного металла на содержание в нем

газов.

Изготовлены три состава предлагаемой порошковой проволоки, содержащие каждая в шихте, вес. % (см. таблицу):

Использование предложенной порошковой проволоки позволяет улучшить качество газошлаковой защиты металла наплавки, уменьшить содержание газов в наплавленном металле, что повышает износостойкость инструмента на 20-25% и соответственно снижает затраты на изготовление нового инструмента примерно на 10%.

Формула изобретения

Состав порошковой проволоки, состоящей из малоуглеродистой стальной оболочки и порошкообразной шихты, содержаш,ей мрамор, плавиковый шпат, графит, феррохром, ферросилиций, ферротитан, феррованадий, вольфрам, вермикулит, отличаюш,ийся тем, что, с целью повышения качества наплавки, состав дополнительно содержит волластонит, кремнефтористый натрий, алюминий при следующем соотношении компонентов проволоки, вес. %:

Мрамор0,75- 0,90

Плавиковый шпат1,5- 1,8

Графит4- 4,4

Феррохром13-15

Ферросилиций3- 3,6

Ферротитан1- 1,5

Феррованадий9-10

Вольфрам17-18

Вермикулит0,5- 0,8

Волластонит1- 1,6

Кремнефтористый

патрий0,3- 0,6

Алюминий0,5- 0,7

Малоуглеродистая сталь оболочкиОстальное

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 325138, кл. В 23К 35/368, 1971. 2. Заявка № 2092319/25-87, кл. В 23К 35/368, 1975, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2012 |

|

RU2492982C1 |

| ПОРОШКОВЫЙ ЭЛЕКТРОД для НАПЛАВКИ | 1972 |

|

SU327028A1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Керамический флюс для наплавки | 1991 |

|

SU1801073A3 |

| Шихта порошковой проволоки | 1978 |

|

SU664799A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2012 |

|

RU2492981C1 |

Авторы

Даты

1978-09-30—Публикация

1977-04-11—Подача