Предлагаемое изобретение относится к машиностроению и может быть применено при механизированной и автоматической сварке и наплавке металлических деталей под водой.

Известен электрод для подводной сварки металлоконструкций (см. Ляховская И.В., Максимов С.Ю., Бут B.C. и др. Электрод для подводной сварки. Патент РФ №2364483, B23K 35/365 от 11.05.2006 г. Бюл. №23. Опубликовано 20.08.2009 г.). Указанный электрод содержит стержень марки Св-08, на который нанесено покрытие при следующем содержании компонентов, масс.%: флюорит 19,5-28; рутиловый концентрат 18-33,5; окись железа 13-28; полевой шпат 8-12; магнезит 4-8; марганец 5-10; никель 0,5-3,5; карбометилцеллюлоза 1,5-2.

Электрод позволяет выполнять дуговую сварку под водой деталей в любых пространственных положениях с формированием швов с пониженным содержанием водорода. Однако указанный электрод можно применять только при ручной дуговой сварке, что значительно увеличивает трудоемкость и снижает производительность сварочных подводных работ. Кроме того, покрытие электрода содержит значительное количество газообразующих и раскисляющих компонентов, что способствует помутнению воды за счет выделения аэрозолей. Это затрудняет визуальный контроль сварщику-водолазу за формированием шва и способствует образованию дефектов в виде непроваров, несплавлений и прожогов.

Известна порошковая проволока для сварки сталей под водой (см. Гришанов А.А., Паньков В.И. Порошковая проволока для сварки сталей. Патент РФ №2012470, B23K 35/368 от 12.11.1991 г. Опубликован 15.05.1994 г.), которая содержит порошкообразную шихту, при следующем содержании компонентов, мас.%: рутиловый концентрат 35-40; гематит 38-45; марганец 6-8; алюминий 1,5-2,5; фторид лития 2-4,5; силикокальций 1,5-3,5; окись кадмия 0,5-1,5; лопаритовый концентрат 0,5-2; никель 3-5.

Проволока позволяет повысить качество и коррозионную стойкость сварных швов. Однако состав шихты содержит алюминий, лопаритовый концентрат и окись кадмия, что способствует образованию в наплавленном металле легкоплавких эвтектик NiCd NiAl и хрупких интерметаллидов Ni3Al; Ni3Nb; Ti3Al. Это уменьшает пластичность наплавленного металла и ударную вязкость, что ослабляет сопротивление металла шва при динамических нагрузках, характерных при эксплуатации подводных конструкций. Упрочнению металла и образованию хрупких фаз способствует содержание в лопаритовом концентрате оксидов ниобия, тантала, фосфора, редкоземельных металлов. Кроме того, в концентрате содержится радиоактивный оксид тория ThO2, который является источником альфа-излучения.

Известна порошковая проволока для сварки под водой при ремонте корпусов судов, восстановления трубопроводов и других гидротехнических сооружений (см. Гришанов А.А., Паньков В.И. Порошковая проволока для сварки сталей. Патент РФ №2012471, B23K 35/368 от 20.02.1992 г. Опубликован 15.05.1994 г.), которая принята за прототип. Указанная проволока содержит стальную оболочку и порошкообразную шихту, при следующем содержании компонентов, мас.%: рутиловый концентрат 28-35; гематит 16-25; железный порошок 30-40; двухромовокислый калий 0,5-2; марганец 5-7; силикокальций 1-2; никель 3,5-5.

Изобретение позволяет повысить качество сварных соединений за счет улучшения его механических свойств. Однако состав шихты по прототипу содержит повышенное количество раскислителей - марганца и силикокальция. При сварке указанные компоненты образуют мелкодисперсные оксиды марганца и кальция, которые выделяются в зоне горения дуги и формирования сварного шва. Выделение аэрозолей вызывает помутнение воды в зоне проведения сварочных работ, и сварщик под водой не может осуществлять визуальный контроль за плавлением металла и формированием сварного шва. Кроме того, при сварке указанной проволокой выделяются токсичные оксиды марганца и оксиды хрома, которые вредят экологии водной среды. Другим существенным недостатком прототипа является отсутствие в составе шихты активных компонентов для связывания водяного пара и водорода. Сварочная дуга под водой горит в газовом пузыре, который преимущественно состоит из водяного пара, молекул, атомов и ионов водорода. Водород может насыщать сварной шов и вызывать образование дефектов в виде газовых пор и трещин.

Техническим результатом предлагаемого изобретения является улучшение сварочно-технологических свойств порошковой проволоки и качества сварных соединений за счет изменения химического состава шихты и активных металлургических реакций по связыванию водорода.

Сущность предлагаемого изобретения заключается в том, что порошковую проволоку изготавливают из стальной оболочки, внутри которой размещают порошкообразную шихту при следующем содержании компонентов, мас.%: рутиловый концентрат 23-42; гематит 18-27; железный порошок 28-42; ферромарганец 5-9; никель 3-5; комплексный фторид щелочного металла 5-18%.

В отличие от прототипа предлагаемая проволока позволяет уменьшить количество выбросов нерастворимых токсичных аэрозолей, что сохраняет прозрачность воды и улучшает визуальный контроль сварщику-водолазу за формированием шва. Шихта по предлагаемому изобретению имеет высокое содержание комплексного фторида щелочного металла, например гексафторалюмината натрия Na3AlF6, который способствует интенсивным металлургическим реакциям и при сварке разлагается с выделением значительного количества натрия и фтора. Натрий является элементом с низким потенциалом ионизации, что улучшает стабильность горения дуги под водой и снижает напряжение дуги. Фториды связывают молекулы, атомы и ионы водорода в парогазовом пузыре с образованием газообразного фтористого водорода HF, что снижает образование дефектов и улучшает качество сварных соединений. Аналогичное влияние оказывают гексафторалюминаты Li3AlF6, K3AlF6, гексафтортитанаты Na2TiF6 Li2TiF6, K2TiF2, гексафторсиликаты Na2SiF6 Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6 Li2ZrF6, K2ZrF6.

Гексафторалюминат натрия Na3AlF6 имеет низкую температуру плавления 1000°C и низкое поверхностное натяжение - около 130 мДж/м2, что способствует смачиванию металла шлаком и уменьшает межфазное натяжение расплавленного металла стальной оболочки проволоки. Это улучшает процесс капельного перехода металла в сварочную ванну при расплавлении порошковой проволоки, стабильность горения дуги и формирования сварного шва. Аналогичное влияние оказывают гексафторалюминаты Li3AlF6, K3AlF6, гексафтортитанаты Na2TiF6 Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6 Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6 Li2ZrF6, K2ZrF6.

Такое сочетание известных и новых признаков позволяет улучшить сварочно-технологические свойства порошковой проволоки и качество сварных соединений при подводной сварке металлических изделий. Это становится возможным, поскольку состав шихты имеет кислую шлаковую систему, которая имеет низкую влагопроницаемость (см. Петров Г.Л. Сварочные материалы. М.: Машиностроение, 1972 г. - 280 с). Кислый шлак состоит из рутила TiO2 плотностью 4,2 г/см3 и гематита Fe2O3 плотностью 5,24 г/см3, поэтому имеет стекловидное строение повышенной плотности. В расплавленном состоянии плотный шлак закрывает поверхность сварочной ванны и препятствует проникновению воды и водорода в металл сварного шва, что улучшает формирование шва и снижает образование дефектов в наплавленном металле.

При подводной сварке скорости охлаждения и кристаллизации выше в 5-8 раз, поэтому для смачивания сварочной ванны необходима низкая вязкость и низкое поверхностное натяжение шлаковой системы. Этим требованиям соответствует кислый шлак, вязкость которого дополнительно уменьшается за счет исключения кальция из состава шихты прототипа и обогащения фтористой комплексной солью щелочного металла.

Оптимальное содержание рутилового концентрата в шихте составляет, мас.%: 23-42, гематита: 18-27. При уменьшении содержания шлакообразующих компонентов ниже оптимального значения объем образующегося шлака является недостаточным для защиты сварочной ванны от проникновения воды, водорода и кислорода, что ухудшает формирование и качество сварного шва. При увеличении содержания шлакообразующих компонентов выше оптимального значения уменьшается коэффициент наплавки и эффективность тепловложения, что снижает производительность процесса сварки.

Введение в состав шихты железного порошка способствует увеличению коэффициента наплавки и эффективности тепловложения, что увеличивает глубину проплавления и производительность процесса сварки. Оптимальное содержание железного порошка в шихте составляет, мас.%: 28-42. При уменьшении содержания железного порошка ниже оптимального значения снижается коэффициент наплавки и эффективность тепловложения, что вызывает уменьшение глубины проплавления и производительности процесса сварки. При увеличении содержания железного порошка выше оптимального значения ухудшается шлаковая защита сварочной ванны, что ухудшает формирование шва, плотность наплавленного металла и сварочно-технологические свойства порошковой проволоки.

Введение в состав шихты ферромарганца при оптимальном содержании, мас.%: 5-9, способствует восстановлению железа через металлургические реакции раскисления оксидов железа, связыванию загрязнений в виде серы в тугоплавкие сульфиды марганца MnS. Это улучшает плотность наплавленного металла шва и его механические характеристики. При уменьшении содержания ферромарганца ниже оптимального значения ухудшаются механические характеристики сварного шва, а при увеличении содержания ферромарганца выше оптимального значения снижается прозрачность водной среды из-за роста количества выбросов аэрозолей.

Введение в состав шихты никеля при оптимальном содержании, мас.%: 3-5 улучшает механические характеристики сварного шва, способствует увеличению пластичности шва и росту коэффициента наплавки. При уменьшении содержания никеля ниже оптимального значения отсутствует эффект улучшения пластичности металла шва, а при увеличении содержания никеля выше оптимального значения ухудшается формирование шва и плотность наплавленного металла.

Введение в состав шихты комплексного фторида щелочного металла, например гексафторалюмината натрия Na3AlF6 с низким поверхностным натяжением - около 130 мДж/м2 обеспечивает мелкокапельный перенос металла. Это эффект возникает в результате частичной диссоциации соединения по реакции: Na3AlF6=2NaF+NaAlF4. Тетрафторалюминат натрия NaAlF4 имеет низкую температуру плавления и низкое поверхностное натяжение - около 86,6 мДж/м2, концентрируется в поверхностном слое шлака и способствует уменьшению межфазного натяжения расплавленного металла (см. Лепинских Б.М., Манаков А.И. Физическая химия оксидных и оксифторидных расплавов. М.: Наука, 1977. - 192 с). В результате этого снижается диаметр капель и увеличивается частота капельного перехода.

В результате разложения и испарения Na3AlF6 вокруг сварочной дуги образуются газообразные соединения NaF, AlF3, AlF2, AlF, которые изменяют химический состав атмосферы парогазового пузыря, образующегося при разложении воды сварочной дугой. Давление газообразных фторидов в парогазовом пузыре увеличивается с ростом концентрации AlF3, который обладает наиболее высокой упругостью пара. Насыщению парогазового пузыря фторидами способствуют реакции соединений NaF, AlF3, AlF2, AlF с двуокисью титана TiO2. При этом образуются фториды титана TiF4, TiF3, TiF2, которые имеют высокую химическую активность в реакциях по связыванию воды и водорода. Аналогичное действие оказывает введение в состав шихты гексафторалюмината лития Li3AlF6, который при сварке диссоциирует на соединения LiF, AlF3, AlF2, AlF, а также гексафторалюмината калия K3AlF6, который при сварке диссоциирует на соединения KF, AlF3, AlF2, AlF. Аналогичное влияние по связыванию водяного пара и водорода оказывают гексафтортитанаты Na2TiF6 Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6 Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6 Li2ZrF6, K2ZrF6.

Увеличение концентрации активного фтора в атмосфере парогазового пузыря позволяет эффективно связывать водяной пар, молекулы и атомы водорода в нерастворимые в сварочной ванне газообразные соединения фтористого водорода HF.

Основной причиной образования газовых пор является поглощение водорода расплавленным металлом [Походня И.К. Газы в сварочных швах. М.: Машиностроение, 1972 г., 256 с.]. Источниками водорода при сварке является вода, пары которой содержатся в атмосфере парогазового пузыря и в плазме дуги. Вода H2O и молекула водорода при температуре сварочной дуги диссоциирует по реакциям:

H2O↑=H2↑+1/2O2↑

H2↑=H↑+H↑

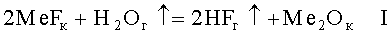

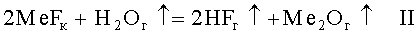

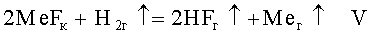

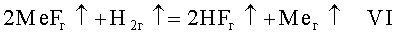

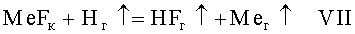

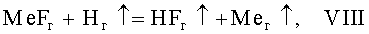

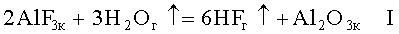

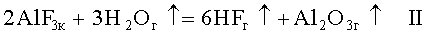

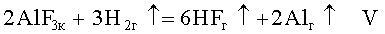

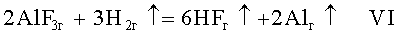

Константа равновесия реакций диссоциации увеличивается с ростом температуры плазмы, которая максимальна в центре дуги и минимальна на ее границе. Удаление влаги и водорода основано на химическом связывании молекул водяного пара H2O, молекул водорода H2, атомов водорода H в газообразные соединения, нерастворимые в сварочной ванне по следующим типам химических реакций:

где Me - щелочной металл; к - конденсированная (жидкая или твердая) фаза; г - газообразная фаза. При сварке фториды могут существовать в двух отдельных фазах, которые имеют разные значения энтальпии, энтропии и приведенной энергии Гиббса.

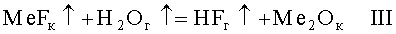

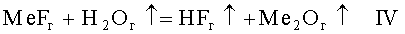

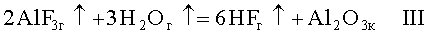

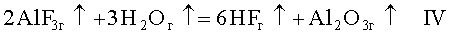

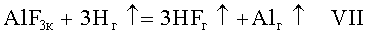

Аналогичные реакции по связыванию водяного пара, молекулы и атома водорода происходят с фторидом алюминия A1F3:

В результате всех типов реакций I…VIII количество водяного пара и водорода в зоне горения дуги и в расплавленном металле резко снижается, что предупреждает возникновение газовых пор и повышает качество сварного соединения.

Вероятность химических реакций увеличивается с ростом констант равновесия, которые для большинства реакций при температуре T=3000-5000 K имеют положительные значения, см. таблицу 1.

Оптимальное содержание комплексного фторида щелочного металла в шихте составляет, мас.%: 5-18. При уменьшении содержания комплексного фторида щелочного металла ниже оптимального значения ухудшается процесс расплавления порошковой проволоки и капельный переход, а также способность шихты к активному связыванию воды и водорода, что приводит к появлению дефектов в наплавленном металле шва. При увеличении содержания комплексного фторида щелочного металла выше оптимального значения ухудшается стабильность горения дуги, шлаковая защита сварочной ванны, формирование шва и плотность наплавленного металла.

В качестве примера применения предлагаемой проволоки является механизированная дуговая сварка образцов из низкоуглеродистой стали размером 300×200 мм и толщиной 10 мм. Особо мягкую стальную ленту толщиной 0,2 мм, шириной 10 мм из стали 08кп помещали в прокатный стан, в котором формовали стальную оболочку диаметром 4,5 мм. Одновременно с формовкой внутрь стальной оболочки засыпали шихту следующего состава, мас.%: рутиловый концентрат 30; гематит 20; железный порошок 30; ферромарганец 5; никель 5; гексафторалюминат натрия 10. Затем проволоку методом последовательного волочения уменьшали до диаметра 1,6 мм. Полученную порошковую проволоку использовали при механизированной дуговой сварке с применением источника питания «Магма-315У» с погружением на глубину 15 м в акватории Балтийского моря. Стыковое соединение пластин имело два симметричных скоса кромок с двух сторон, обозначение сварного соединения С25 по ГОСТ 14771-76. Заполнение разделки шва осуществляли за два прохода с каждой стороны при напряжении на дуге 39 B. Порошковая проволока с шихтой указанного состава имела стабильное горение дуги, устойчивый мелкокапельный перенос, обеспечивала мелкочешуйчатое плавное формирование сварных валиков в различных пространственных положениях, хорошую шлаковую защиту сварочной ванны. Механические испытания сварных соединений показали, что прочность сварных швов выше прочности основного металла на 18-24%.

Таким образом, предлагаемая порошковая проволока обеспечивает технический эффект, который выражается в улучшении капельного перехода, стабильности горения дуги и формирования сварного шва при подводной сварке, может быть изготовлена и применена с использованием известных в технике средств, следовательно, она обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ СТАЛЕЙ | 2014 |

|

RU2585605C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Способ подводной мокрой сварки и резки с порошковой проволокой и флюсовой лентой | 2021 |

|

RU2771341C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

Порошковая проволока может быть использована при механизированной и автоматической сварке и наплавке металлических деталей под водой мокрым способом. В стальной оболочке размещена шихта, содержащая компоненты в следующем соотношении, мас.%: рутиловый концентрат 23-42; гематит 18-27; железный порошок 28-42; ферромарганец 3-8; никель 3-5; комплексный фторид щелочного металла 5-18. Порошковая проволока обладает хорошими сварочно-технологическими свойствами, обеспечивает мелкокапельный перенос расплавленного металла, стабильность горения дуги и позволяет улучшить качество сварных соединений за счет активных металлургических реакций по связыванию водяного пара и водорода. 1 з.п. ф-лы, 1 табл.

1. Порошковая проволока для подводной сварки мокрым способом, состоящая из стальной оболочки и шихты, содержащей рутиловый концентрат, гематит, железный порошок, ферромарганец и никель, отличающаяся тем, что шихта дополнительно содержит комплексный фторид щелочного металла при следующем содержании компонентов, мас.%:

2. Порошковая проволока по п.1, отличающаяся тем, что в качестве комплексного фторида щелочного металла шихта содержит соединение или смесь соединений, выбранных из группы гексафторалюминатов, гексафтортитанатов, гексафторсиликатов, гексафторцирконатов щелочных металлов.

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ПОД ВОДОЙ | 1992 |

|

RU2012471C1 |

| Переносный станок для разрезания на месте изношенных цилиндрических втулок в золотниковых коробках или т.п. | 1926 |

|

SU7914A1 |

| Способ обработки плоскостей часовых и точных камней из минералов | 1949 |

|

SU89265A1 |

| Способ предпосевной обработки семян хлопчатника | 1983 |

|

SU1138098A1 |

| ХОЛИНОЛИТИЧЕСКОЕ СРЕДСТВО | 1987 |

|

RU2014074C1 |

Авторы

Даты

2014-12-20—Публикация

2013-07-29—Подача