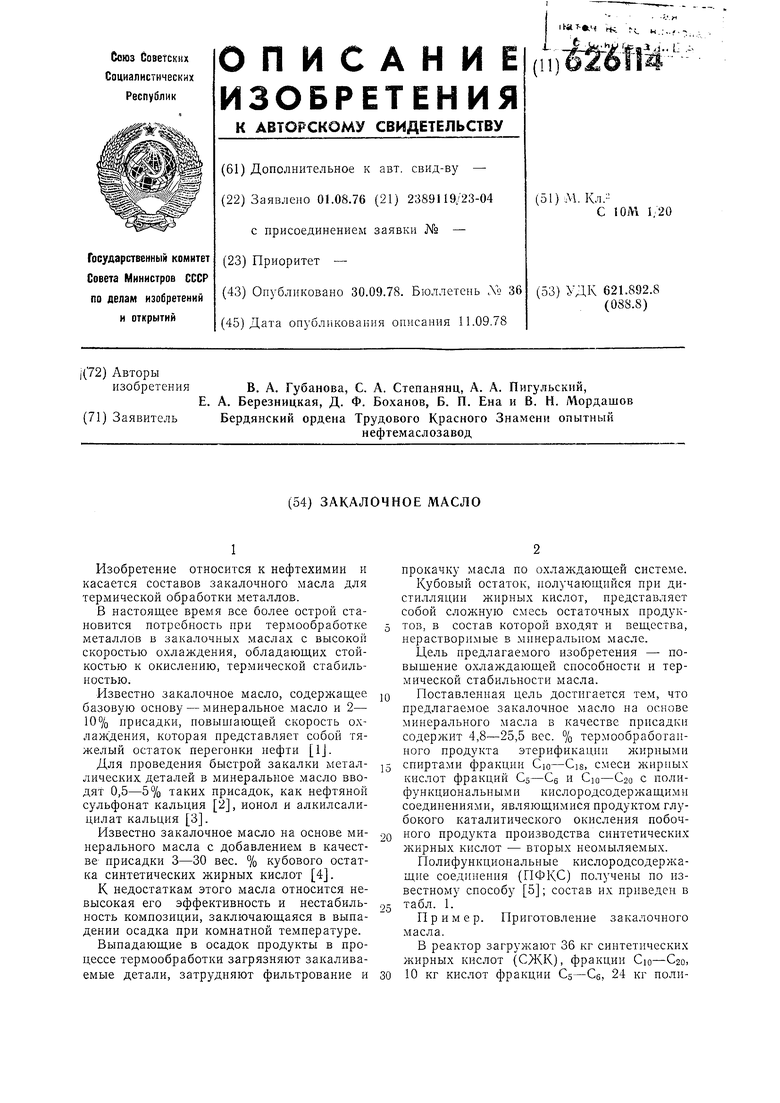

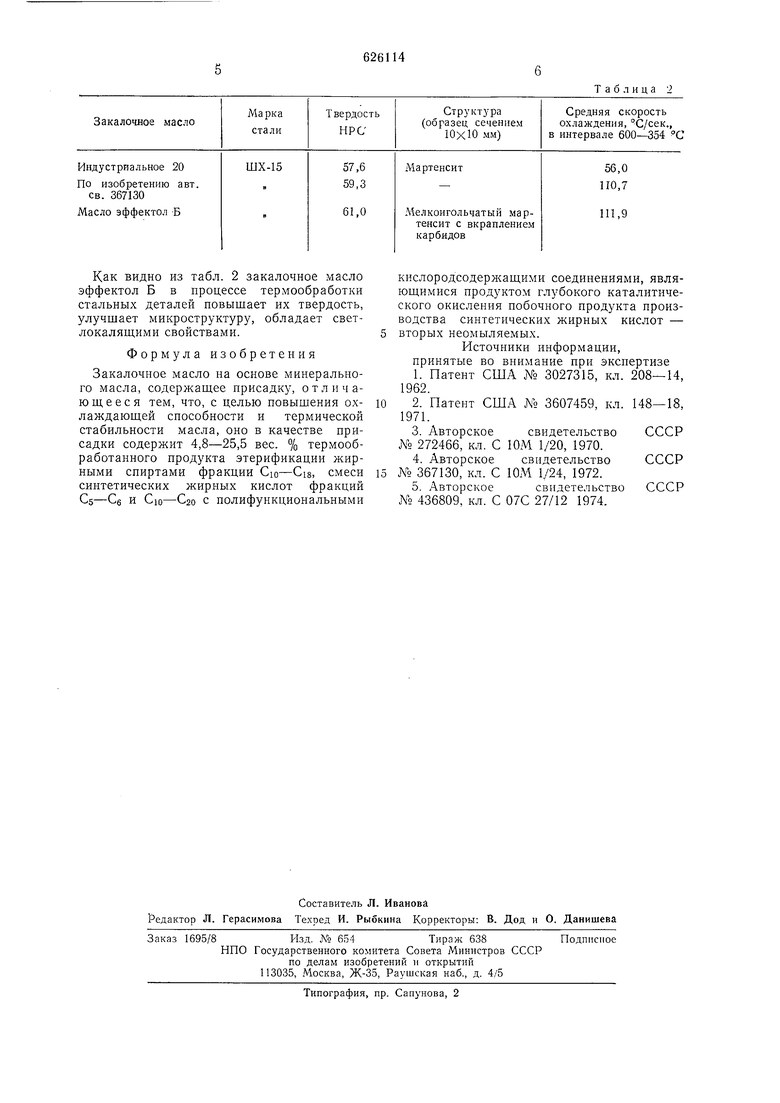

Таблица 1 функциональных кислородсодержащих сое динений и 70 кг спиртов фракции Сю-Cig поднимают температуру до 150-160°С при постоянном иеремешиваиии этерифици руют до остаточного кислотного числа 5- 15 мг КОН/Г. Продукт этерификации имеет следующи физико-химические показатели. Кислотное число, мг КОН/г 5 - 15 Эфирное число, мг КОН/г 148 -155 Кинематическая вязкость нри 100°С, ест2,5- 3,3 Йодное число г J2 на 100 г продукта2,0- 4,0 Содержание веществ, нерастворимых в петролейпом эфире, %2,0- 5,0 После окончания процесса этерификаци продукт подвергают термической обработ ке нри температуре 165-170°С в течени 6-8 ч для придания термоустойчивости за калочную маслу. При достижении 0,1-0,2% содержани веществ, нерастворимых в петролейном эфире, термообработку продукта этерифи кации заканчивают. Физико-химическая характеристика тер мообработанного продукта этерификаци приведена ниже. Кислотное число, мг КОН/г4-15 Эфирное число, мг КОН/г148 -155 Кинематическая вязкость, 100°С, сет4,3- 4,5 Температура вспышки в открытом тигле, °С 174 -178 Содержание веществ, нерастворимых в петролейном эфире, % 0,1- 0,2 Коррозия па медной и стальиой пластинках, 100°С, 3 чВыдерживает Йодное число, г J2 на 100 г продуктаОтсутствует Затем продукт охлаждают до 70-80°С и при перемешивании добавляют к нему 860 кг минерального масла, например ИС-20. После растворения полученного продукта в масле процесс получения закалочного масла считают законченным. Полученное закалочное масло названо «Эффектол Б, содержащее 14% присадки, характеризуется приведенными показателями качества. Кислотное число, мг 1 - 2,5 КОН/г Кинематическая вяз- 17,9 - 18,6 кость, 50°С, ест Температура вспыш- 187 -195 ки в открытом тигле, °С Содержание механи- 0,003- 0,005 ческих примесей, % Коррозия на медной Выдерживает и стальной пластинках, 100°С, 3 ч Практическая проверка закалочного масла показывает, что значительно возрастает скорость охлаждения металлов на стадии пузырчатого кипения, за счет чего сокращается общее время их охлаждения в интервале температур 600-354°С. Приведенными исследованиями установлено, что при термической обработке продукта этерификации протекает процесс полимеризации с взаимным насыщением двойных связей и образованием карбоциклических высокомолекулярных соединений. Такое течение реакции приводит к увеличению стабильности масла при хранении. Для проверки стабильности масло оставлено на хранение в условиях переменной температуры от -15 до +25°С. Анализ закалочного масла, проведенный по истечении полутора лет хранения, показывает полную идентичность его исходному образцу. Термоустойчивость закалочного масла проверяют нагреванием его до 160-170°С в течение 300 ч. Последующий анализ показал, что термическое воздействие на закалочное масло не изменяет его качества. Результаты проведенных испытаний масел приведены в табл. 2.

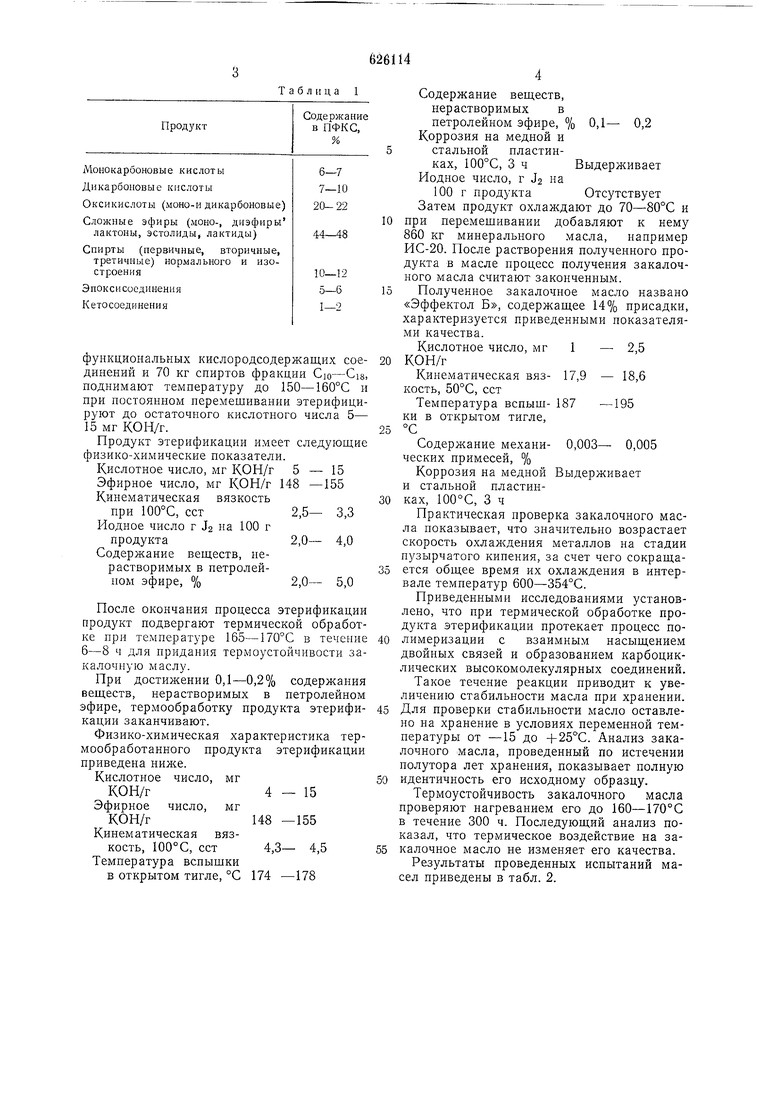

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для холодной обработки металлов | 1976 |

|

SU687110A1 |

| Способ получения полимерных связующих | 1975 |

|

SU805950A3 |

| Способ получения метиловых эфиров высокомолекулярных синтетических жирных кислот | 1983 |

|

SU1145016A1 |

| Состав для жирования кож и способ его производства | 1978 |

|

SU768811A1 |

| Концентрат смазочно-охлаждающей жидкости для холодной обработки металлов давлением | 1988 |

|

SU1595888A1 |

| Способ получения эпоксидированныхэфиРОВ жиРНыХ КиСлОТ | 1978 |

|

SU794009A1 |

| Способ получения модифицированных алкидных смол | 1970 |

|

SU443888A1 |

| Способ получения защитной присадки к углеводородным топливам | 1980 |

|

SU891752A1 |

| Способ получения депрессорной присадки к дизельному топливу | 1974 |

|

SU515776A1 |

| Способ очистки жирных кислот таллового масла | 1985 |

|

SU1305155A1 |

Как видно из табл. 2 закалочное масло эффектол Б в процессе термообработки стальных деталей повышает их твердость, улучшает микроструктуру, обладает светлокаляп1,ими свойствами.

Формула изобретения

Закалочное масло на основе минерального масла, содержаш,ее присадку, отличаю ш, е е с я тем, что, с целью повышения охлаждаюшей способности и термической стабильности масла, оно в качестве присадки содержит 4,8-25,5 вес. % термообработанного продукта этерификации жирными спиртами фракции Сю-Cis, смеси синтетических жирных кислот фракций GS-Сб и Сю-С20 с полифункциональными

кислородсодерл{ащими соединениями, являющимися продуктом глубокого каталитического окисления побочного продукта производства синтетических жирных кислот - вторых неомыляемых.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-09-30—Публикация

1976-08-01—Подача