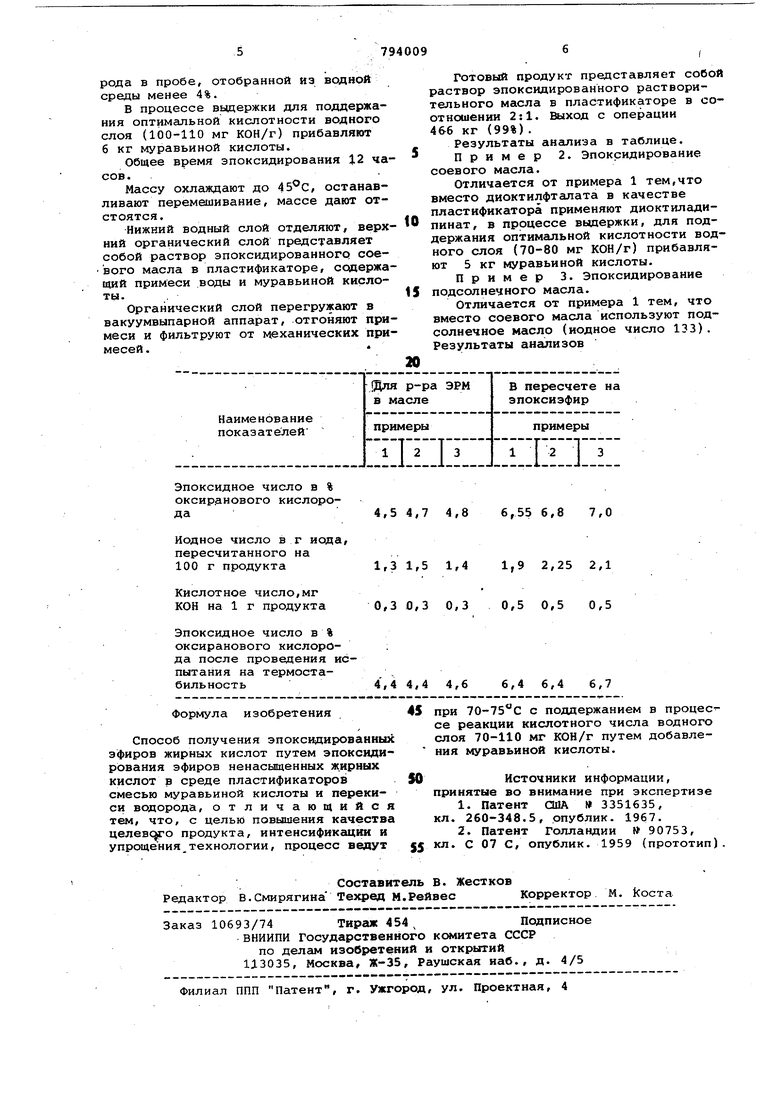

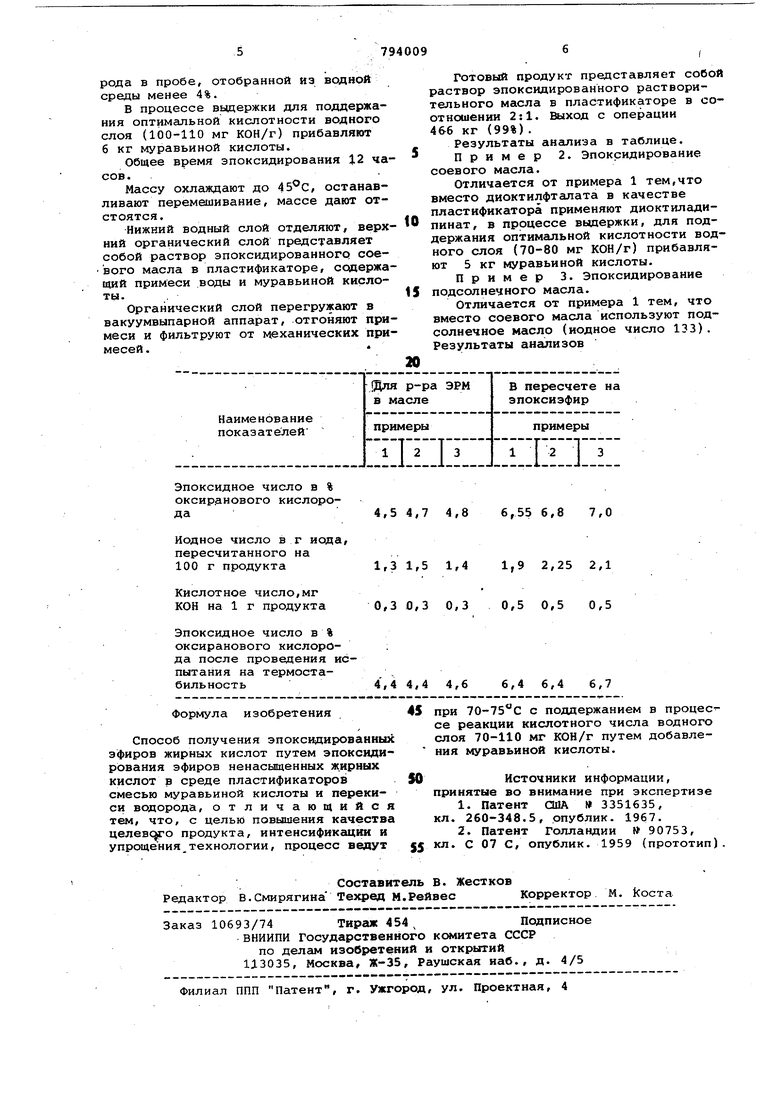

Изобретение относится к химичес-, кой технологии получения эпоксисоеди нений и может быть использовано при получении эпоксидированных эфиров жирных кислот, применяемых в полимерных Композициях (преимущественно поли вини л хлорид ных) в качестве вторичных стабилизаторов, обладающих также пластифицирующими свойствами. Известен способ эпоксидирования эфиров ненасыщенных жирных кислот смесью органических кислот и перекис ных соединений в среде летучих органических растворителей (бензол/ толуол и др.) в присутствии кислотных катализаторов при нагревании с после дующим отделением водного слоя, нейт ра4 изацией кислого органического слоя,многократной его промывкой, отгонкой органического растворителя, фильтрацией l. При этом в известном способе лпя эпоксидирования в качестве эфиров не насыщенных жирных кислот используют натуральные растительные масла (соевое, льняное, подсолнечное, жиры животного происхождения), а также синтетические эфиры ненасыщенных жирных кислот. . Основными недостатками известного способа являются присутствие в готовых продуктах примеси летучих растворителей, используемых в производстве, применение огнеопасных растворителей, многостадийность технологических процессов, большое количество сточных вод, образующихся на стадиях нейтрализации и промывки. Наиболее близким по технической сущности к достигаемому результату является способ эпоксидирования эфиров ненасыщенных жирных кислот в среде пластификаторов смесью муравьи- ной кислоты и 35%-ной перекиси водорода, при в течение 20 часов Г2 . В качестве пластификаторов используют диоктилфталат, дибутилфталат, трикрезилфосфат и др. После завершения эпоксидирования отделяют водный слой, органический слой промывают водой, нейтрализуют раствором соды,, отмывают водой от избытка щелочи, подвергают, вакуумной сушке при . Готовые продукты представляют собой растворы эпоксидированных эфиров жирных кислот в пластификаторах,которые применяют в полимерных композициях. Однако эпоксидированные эфиры жир ных кислот, согласно известного способа, получаются низкого качества. Так при эпоксидировании раститель ного масла достигается максимальное эпоксидное число 5,85 и минимальное йодное число 8,4. Продукты с приведенными показателями не могут быть использованы припроизводстве полимерных материалов высокого качества, так как присутствующие в эпоксипродуктах ненасыщенные соединения (об этом свидетельствует повышенное йодное число) в усло виях высокотемпературной переработки полимерных композиций полимеризуются и вызывают окрашивание и частичную деструкцию полимера. Кроме того, согласно литературным данным, повышенное содержание ненасы щенных соединений приводит к снижени совместимости эпоксисоединений с поливинилхлоридом (ПВХ) и явлению быст рого выпотевания эпоксисоединений при старении изделий из ПВХ. Кроме того, известный способ длителен во времени (стадия эпоксидирования протекает в течение 20 часов), включает шесть технологических стадий, при реализации способа на стади ях промывок и нейтрализации образуется значительное количество токсичных сточных вод. Целью изобретения является повыше ние качества эпоксидированных эфиров кислот, упрощение и интенсифи кация технологического процесса. Поставленная цель достигается спо собом получения эпоксидированных эфи ров жирных кислот путем эпоксидирова ния эфиров ненасыщенных жирных кислот в среде пластификаторов смесью муравьиной кислоты и перекиси водоро да, отличительной особенностью которого является то, что процесс ведут при температуре 70-75°С с поддержанием в процессе реакции кислотности водного слоя 70-110 мг КОН/г путем добавления муравьиной кислоты. Общее время эпоксидирования составляет 11-12 часов. По окончании эпоксидирования .массе дают.отстояться, нижний вЬдный слой отделяют, а органический слой, представляющий раствор эпоксидирован ных эфиров жирных кислот в пластификаторах и содержащий примеси влаги и муравьиной кислоты, подвергают непосредственно вакуумной сушке, фильт рации от механических примесей. По- лучают эпоксидированные эфиры жирных кислот в пластификаторах. Процесс эпоксидирования непредель ных соединений в пластификаторах про текает в гетерогенной среде (органический слой и водный слой). Муравьиная кислота используется в нестехиометрических количествах и регенерируется в процессе. Образовавшаяся из перекиси водорода и муравьиной кислоты надмур вьиная кислота расходует активный кислород в органическом слое на эпоксидирование, превращается в муравьиную кислоту, которая в водном слое реагирует с перекисью водорода, образуя надмуравьиную кислоту и т.д. Исследования процесса эпоксидирования ненасыщенных соединений при 7075°С показали, что скорость эпоксидирования и побочнь1х реакций зависит от концентрации муравьиной {ислоты в водном слое. При кислотном числе ниже 70 мг КОН/Г скорость реакции эпоксидирования существенно понижается, протекает разложение .перекиси водорода,что приводит к значительному перерасходу перекиси водорода, общее время эпоксидирования составляет 15-18 часов, йодное число 3-5. При кислотном числе выше 110 мг КОН/Г увеличивается скорость побочной реакции гидроксилирования, образуется продукт с пониженным (менее 4,0%) значением содержания оксиранового кислорода. Предлагаемый способ обеспечивает получение продуктов высокого качества с содержанием оксиранового кислорода на 15% выше, йодного числа в 4,9 раза ниже, сокращением времени на стадии эпоксидирования в 2,2 раза меньше, чем достигнутых в прототипе. Сущность заявляемого способа поясняется следующими примерами. Пример 1. Эпоксидирование соевого масла. В эмалированный реактор емкостью 1,25 м, снабженный мешалкой, рубашкой для нагрева горячей водой или охлаждения водой, теплообменником,загружают 300 кг соевого масла (йодное число 130) и 150 кг диоктилфталата. Смесь при перемешивании нагревают до 70-72°С затем строго при температуре 70-72 С в течение 6 часов из мерников через смеситель строго синхронно приливают 380 кг перекиси водорода (концентрация 30%) и 60 кг муравьиной кислоты (концентрация 85%). Эпоксидирование проводят надмуравьиной кислотой, образующейся в смесителе из перекиси водорода и муравьиной кисло ты. Необходимую температуру обеспечивают подачей воды в рубашку реактора (автоматически) и изменением скорости прилива. После окончания загрузки операционных количеств перекиси.водорода и муравьиной кислоты реакционную массу при перемешивании выдерживают при 70-72 С в течение 3 часов, затем при 73-75 С до содержания перекиси водорода в пробе, отобранной из водной среды менее 4%. В процессе вьщержки для поддержания оптимальной кислотности водного слоя (100-110 мг кон/г) прибавляют б кг муравьиной кислоты. Общее время эпоксидирования J2 ча сов. Массу охлаждают до , останавливают перемешивание, массе дают отстоятся. Нижний водный слой отделяют, верх ний органический слой представляет собой раствор эпоксидированного соевого масла в пластификаторе, содержа щий примеси .воды и муравьиной кислоты. Органический слой перегружают в вакуумвыпарной аппарат, отгоняют при меси и фильтруют от механических при месей. Готовый продукт представляет собой раствор эпоксидированного растворительного масла в пластификаторе в соотношении 2:1. Выход с операции 4&6 кг (99%) . Результаты анализа в таблице. Пример 2. Эпоксиднрование соевого масла. Отличается от примера 1 тем,что вместо диоктилфталата в качестве пластификатора применяют диоктиладипинат, в процессе выдержки, для поддержания оптимальной кислотности водного слоя (70-80 мг КОН/г) прибавляют 5 кг муравьиной кислоты. Пример 3. Эпоксидирование подсолнечного масла. Отличается от примера 1 тем, что вместо соевого масла используют подсолнечное масло (йодное число 133). Результаты анализов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ ПЛАСТИФИКАТОРОВ | 1969 |

|

SU245760A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2161172C1 |

| Способ эпоксидирования органических соединений | 2016 |

|

RU2631113C1 |

| Способ получения эпокси-пластификаторов | 1982 |

|

SU1068432A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ЭПОКСИДИРОВАННЫХ КАРБОНОВЫХ КИСЛОТ | 2012 |

|

RU2497817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННОГО РАПСОВОГО МАСЛА | 2013 |

|

RU2515495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 2015 |

|

RU2581051C1 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ УДАЛЕНИЯ КРАСОК ИЗ БУМАЖНОЙ МАКУЛАТУРЫ | 1992 |

|

RU2010902C1 |

| Способ получения сложных эпоксиэфиров ненасыщенных кислот | 1973 |

|

SU466222A1 |

| АДДУКТЫ ЛЕВУЛИНОВЫХ ПРОИЗВОДНЫХ С ЭФИРАМИ ЭПОКСИДИРОВАННЫХ ЖИРНЫХ КИСЛОТ И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2434861C2 |

Авторы

Даты

1981-01-07—Публикация

1978-09-18—Подача