1

Известен способ изготовления изделий из листовой биметаллической заготовки методом вытяжки II.

Недостатком известного способа является относительный сдвиг слоев деформируе.мой заготовки в процессе вытяжки, проявляющийся в образовании уступа и нарушении сплошности сцепления слоев по периметру торца отштампованной детали, в том случае, если деталь изготавливается с наружным расположением более прочного слоя. .

Целью изобретения является повышение качества готового изделия за счет предотвращения относительного сдвига слоев в процессе деформирорания.

Для этого по предлагаемому способу к торцу менее прочного слоя заготовки на протяжении всего процесса вытяжки прикладывают усилие, направленное в сторону, противоположную направлению сдвига слоя.

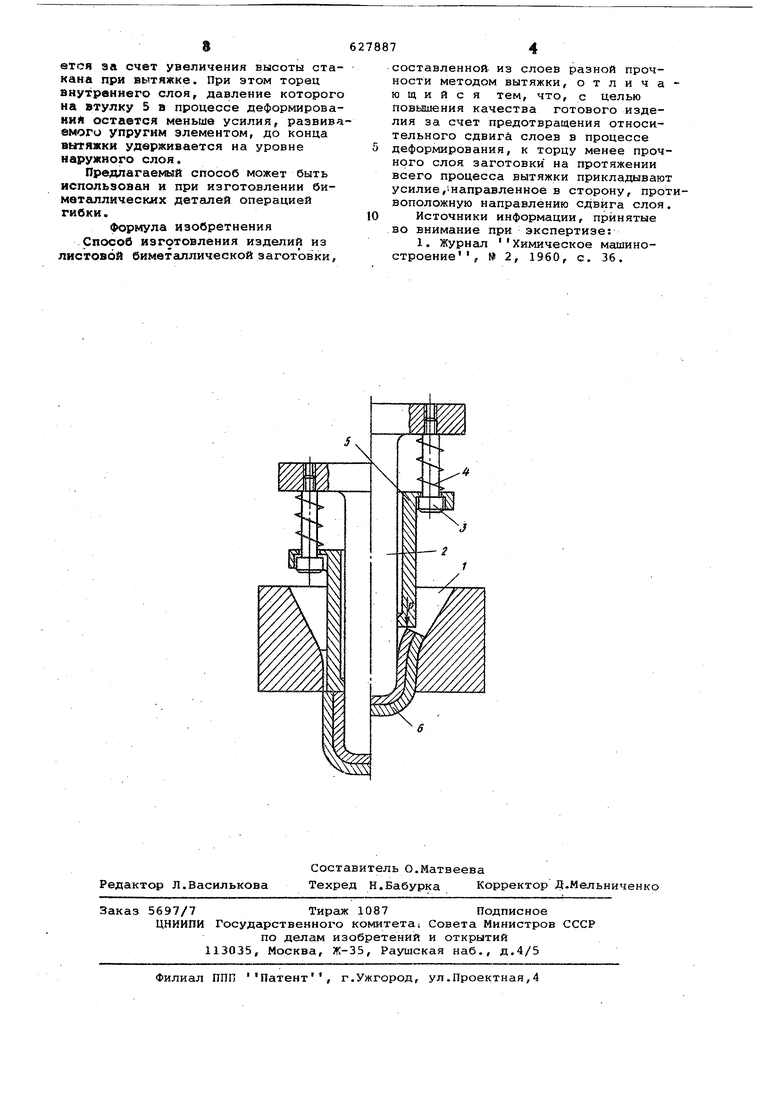

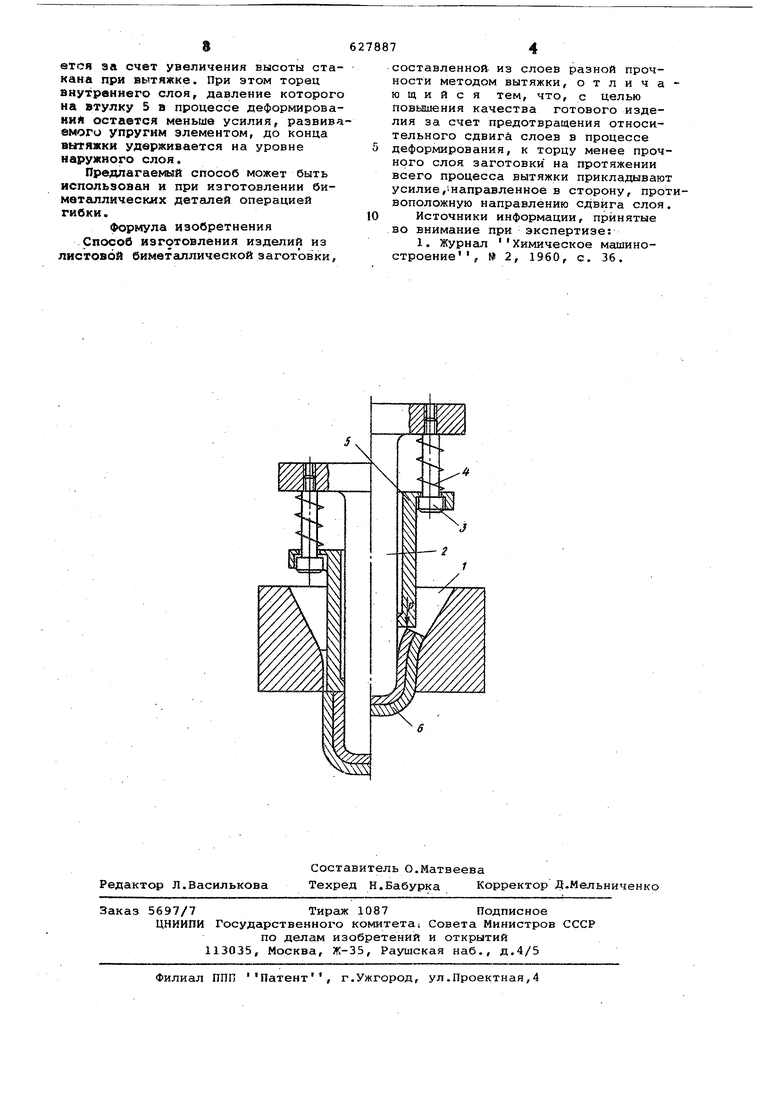

На чертеже изображено устройство для деформирования изделий из биметаллической заготовки, реализующее предлагаемый способ.

Устройство содержит матрицу 1 и пуансон 2, к которому свободно подвешены с помощью винта 3 предварительно поджатый упругий элемент 4 (например яружина, резина) и втулка 5, охватывающая цилиндрическую часть

пуансона. Усилие поджатия выбрано из условия достаточности его для перерода внутреннего менее прочного слоя заготовки в пластическое состояние.

По предлагаемому способу формообразование биметаллических деталей, например вытяжку из плоских заготовок, осуществляют до момента охвата заготовкой 6 (ее торцовой частью)

рабочей кромки матрицы 1 без воздействия упругого элемента 4, который за счет предварительного его поджатия создает дополнительное усилие, передаваемое на внутренний слой через втулку 5. Втулка 5 вступает в контакт с внутренним слоем деформируемой заготовки 6 в момент начала схода ее торца с рабочей кромки матрицы 1. Для этого длину рабочей части пуансона 2, выступающей за втулку 5, принимают равной высоте внутренней полости деформируемой заготовки б в указанный момент деформирования.

Передача осевого усилия на виутранний слой заготовки 6 осуществлявтся за счет увеличения высоты стакана при вытяжке. При этом торец внутреннего слоя, давление которого на втулку 5 в процессе деформирований остается меньше усилия, развиваемого упругим элементом, до конца вытяжки удерживается на уровне наружного слоя.

Т1р&дпагае{ ый способ может быть использован и при изготовлении бимзтгшлических деталей операцией гибки.

Формула изобретнения

Способ изготовления изделий из листовой биметгшлической заготовки.

составленной из слоев разной прочности методом вытяжки, о т л и ч а ю щ и и с я тем, что, с целью повышения качества готового изделия за счет предотвращения относительного сдвиги слоев в процессе деформирования, к торцу менее прочного слоя заготовки на протяжении всего процесса вытяжки прикладывают усилие,направленное в сторону, протвоположную направлению сдвига слоя.

Источники информации, принятые во внимание при экспертизе:

1. Журнал Химическое машиностроение, 2, 1960, с. 36.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ДЕКОРАТИВНОГО КОРПУСА ИЗДЕЛИЯ | 2014 |

|

RU2594768C2 |

| Способ изготовления многослойных полых изделий | 1977 |

|

SU671901A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2336152C2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБНЫХ ЗАГОТОВОК | 1993 |

|

RU2097162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ | 2009 |

|

RU2402397C1 |

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

Авторы

Даты

1978-10-15—Публикация

1975-09-23—Подача