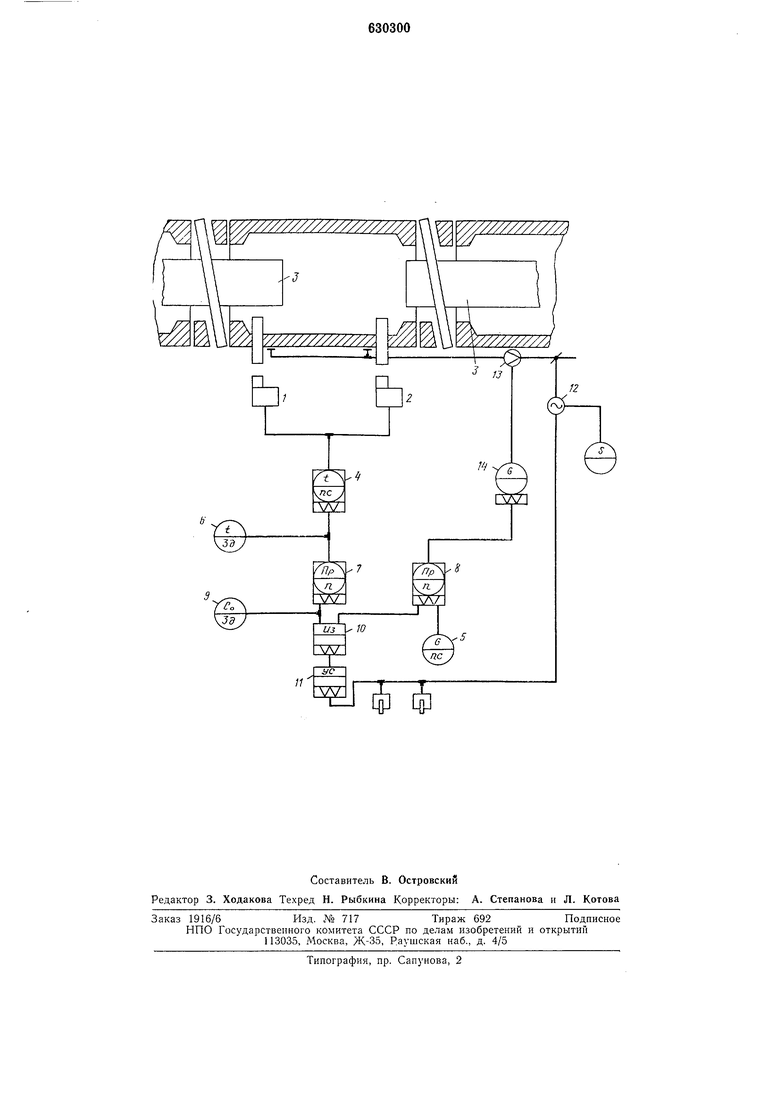

Усреднеыр1ый сигнал от датчиков 1, 2 подастся на вторичный прибор 4. Усрсднснijbiii сигнал сравнивается с заданным задатчиком 6, а разбаланс через нреобразователь 7 и встречно сигналу задатчика 9 поступает на вход регулятора 10, управляющего через магнитный усилитель 11 исполнительным механизмом 12. Расход газа измеряется измерительной диафрагмой 13 и дифманометром 14, работаюш,им в комплекте с преобразователем 8 и вторичным прибором 5, с выхода которого сигнал обратной связи поступает в схему регулирования температуры.

Когда заданный конец трубы 3 начинает проходить первый датчик, величина усредненного сигнала температуры возрастает. Объясняется это перегревом конца трубы. Регулятор начинает уменьшать расход газа на секцию, тем самым охлаждая конец трубы. При нрохождении торцом трубы первого датчика последний начинает повышать температуру, нагреваясь от кладки секции. В этом случае величина усредненного сигнала температуры возрастает в большей степени, и регулятор снижает расход газа на секцию до минимума. Это позволяет исключить перегрев заднего конца. Передний конец трубы, двигающийся вслед за предыдущей, попадает в зону действия датчика 1, в это время задний конец предыдущей трубы уходит из зоны действия датчика 2. Усредненная температуры от кладки секции (датчика 2) и температуры конца последующей трубы (датчик 1) остается выше заданной и не позволяет регулятору

увеличить расход газа на секцию. Таким образом, труба входит в охлажденную секцию и не перегревается. При подходе торца трубы ко второму датчику средняя темнература трубы оказывается ниже заданной, и регулятор увеличивает расход газа на секцию.

Использование предлагаемого устройства при термической обработке труб большого

диаметра обеспечивает высокую равномерность нагрева труб по длине; получение равномерного комплекса механических свойств при закалке по длине трубы; снижение удельного расхода топлива.

Формула изобретения

Устройство для автоматического управления нагревом труб в проходной секционпой печи, содержащее датчики температуры в зоне, выходы которых соединены с входом регулятора средней температуры данной зоны, а выход регулятора соединен с входом исполнительного механизма, изменяющего расход топлива на зону, отличающееся тем, что, с целью улучщения качества нагрева труб, датчики температуры в зоне расположены по длине зоны на расстоянии большем, чем величина максимального зазора между трубами, и меньшем, чем минимальная длина нагреваемых труб.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 377350, кл. С 21D 9/00, 1966.

У/////////////А Х/7у

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования расхода воды в зоне вторичного охлаждения установки непрерывной разливки металлов | 1976 |

|

SU620332A1 |

| Устройство для регулирования темпе-РАТуРы НАгРЕВАЕМыХ издЕлий | 1979 |

|

SU827570A1 |

| Система автоматического регулирования процессов горения в группе теплотехнических агрегатов периодического действия | 1983 |

|

SU1229541A1 |

| Устройство для автоматического регулирования процесса обжига в печи кипящего слоя | 1986 |

|

SU1404774A1 |

| Система автоматического управления нагревом металла | 1988 |

|

SU1622752A1 |

| Устройство для регулирования влажности сыпучих материалов | 1973 |

|

SU483659A1 |

| Устройство для регулирования режима охлаждения непрерывнолитого слитка | 1980 |

|

SU933218A1 |

| Система автоматического регулирования процессов горения в группе нагревательных печей периодического действия | 1990 |

|

SU1788422A1 |

| Устройство для регулирования температуры поверхности заготовок | 1973 |

|

SU514898A1 |

| Способ автоматического управления процессом термоупрочнения проката на выходной стороне мелкосортного стана и устройство для его реализации | 1984 |

|

SU1219190A1 |

Авторы

Даты

1978-10-30—Публикация

1976-12-21—Подача