(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ РУД

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Молотковая дробилка | 1982 |

|

SU1158226A1 |

| ЛИНИЯ ТРЕХСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ МАГНЕТИТО-ГЕМАТИТОВЫХ РУД | 2017 |

|

RU2693203C1 |

| СПОСОБ ЗАХОРОНЕНИЯ ХВОСТОВ ОБОГАЩЕНИЯ В ПОДЗЕМНЫХ ВЫРАБОТКАХ РУДНИКОВ | 2002 |

|

RU2208169C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА | 1995 |

|

RU2080942C1 |

| СПОСОБ ПРЕДКОНЦЕНТРАЦИИ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2015 |

|

RU2620823C2 |

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1997 |

|

RU2130340C1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ ПОЛОГОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1992 |

|

RU2039265C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАБОТЫ ИЗМЕЛЬЧАЮЩЕЙ УСТАНОВКИ | 1972 |

|

SU359050A1 |

1

Изобретение относится к технике управления процессом дробления руд, например калийных в молотковых дробил ках. Оно может быть использовано в горнохимической и смеяшых отраслях промышленности.

Известен способ управления процессом дробления, основанный на поддержании производитеяьнсюти при изменении физико-механических свойств исходной руды, измерением потребляемой мощности элект родвигателя ||l .

Способ не обеспечивает все заданные гранулометрические свойства дробленого продукта.

Известен другой способ управления

процессом дробления руд, включающий изменение загрузки дробилки по гранулометрическому составу исходной руды 2j.

Этот способ наиболее близкий к описываемому изобретению, однако он так же не обеспечивает заданную гранулометрическую характеристику дробленого продукта, так как использованный в нем метод определения грансостава не точен

и основан на контроле крупного класса, по которому нельзя воспроизвести всю гранулометрическую характеристику. В связи с этим и способ управления процессом, основанный на этом методе контроля, неэффективен.

Оель изобретения - обеспечение продукта заданной крупности.

Зто достигается тем, что в способе управления процессом дробления руд, включающем изменение загрузки дробилки по гранулометрическому составу исходной руды, дополнительно определяют число работающих комбайнов, производительность комбайнов и долю руды, добываемой буровзрывным способом, а гранулометрический состав исходной руды, по которому осуществляют изменение загрузки дробилки, вычисляют по формуле

Л1m

п

й. Z mm

где гп - количество работающих комбайнов. Oj - проиаводительнсх;ть комбайна j -типа, Р - доля руды, добываемой буро взрывным способом. На качество дробленого продукта влияет ряд параметров и, в первую очередь, гранулометрическая характеристика исхоаной руды. Следует отметить, что гТ анулометрия исходной руды может колебаться в широких пределах. Эти колеб НИН определяются многими факторами, ос новными из которых являются применяемые способы добычи, оборудование и спо собы выемки. Гранулометрическая характеристика общего потока определяется суммированием содержаний узких классов по всем смешиваемым потокам с учетом соотнош ния между комбайновым и буровзрывным способами добычи. Шjn jZ9Jo4J pat.rg; P|. 9 где rti - количество разных типов ком байнов; uj - производительность комбайна j тмпа, т/мин; Р - доля руды, добываемой .бу ровзрывным способом по отношению к комбайновой добыче.

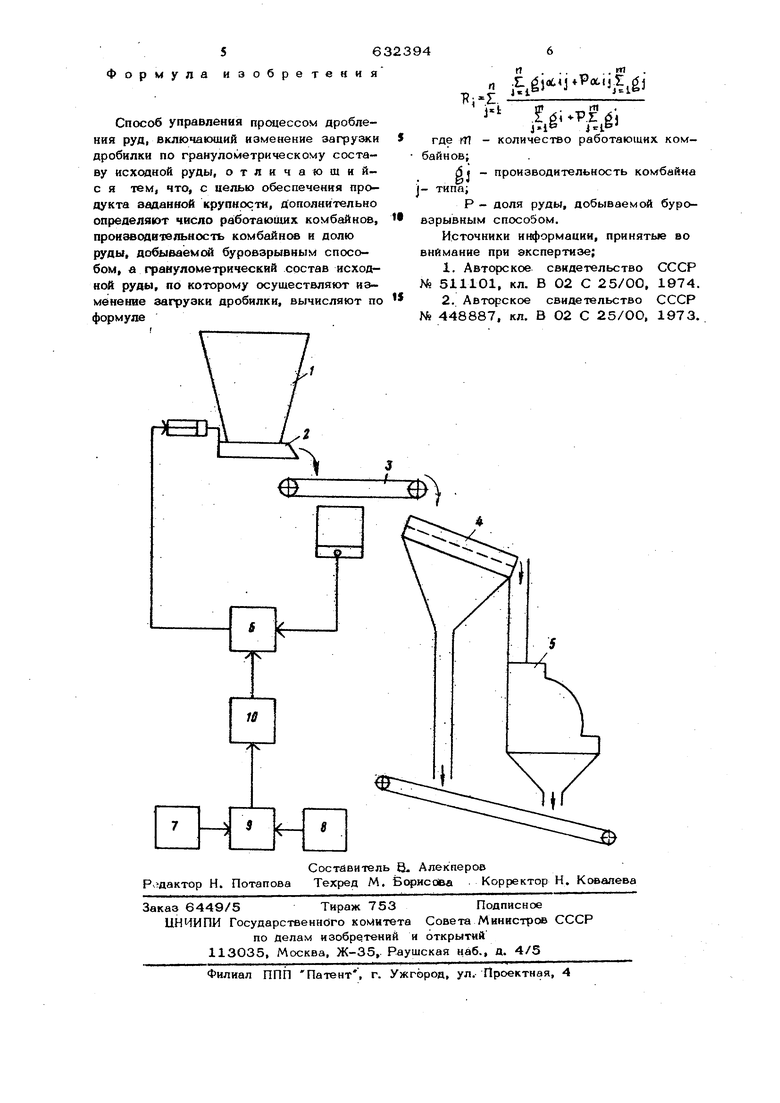

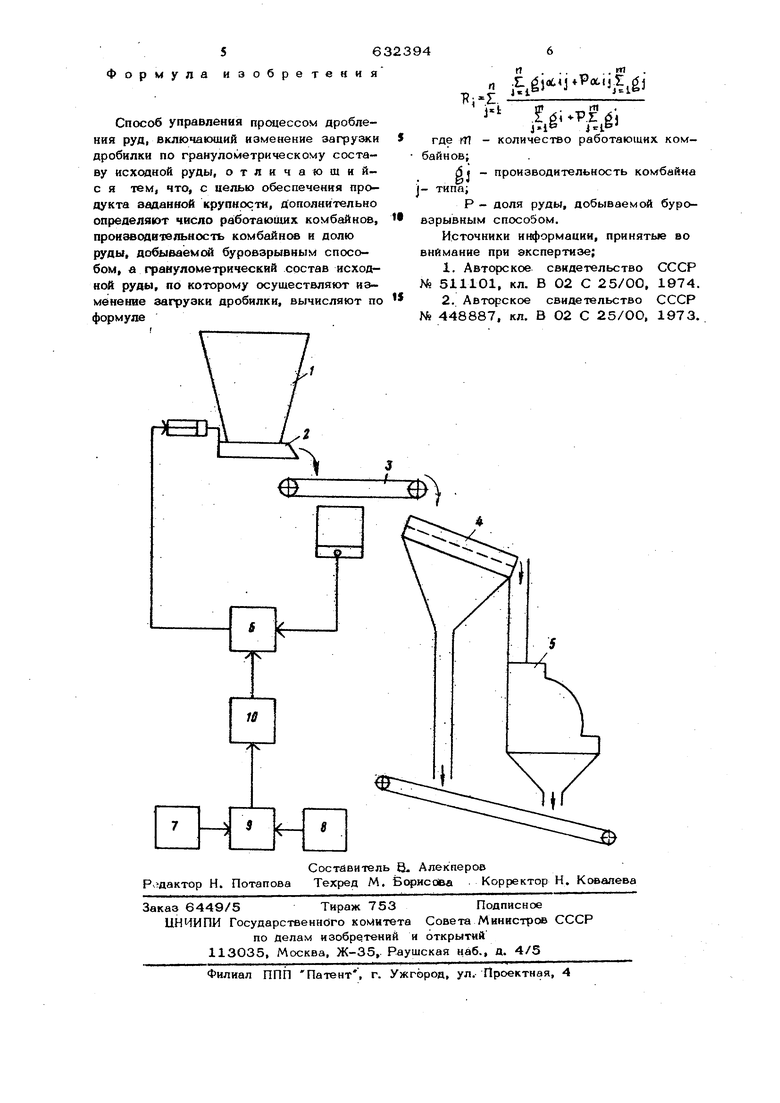

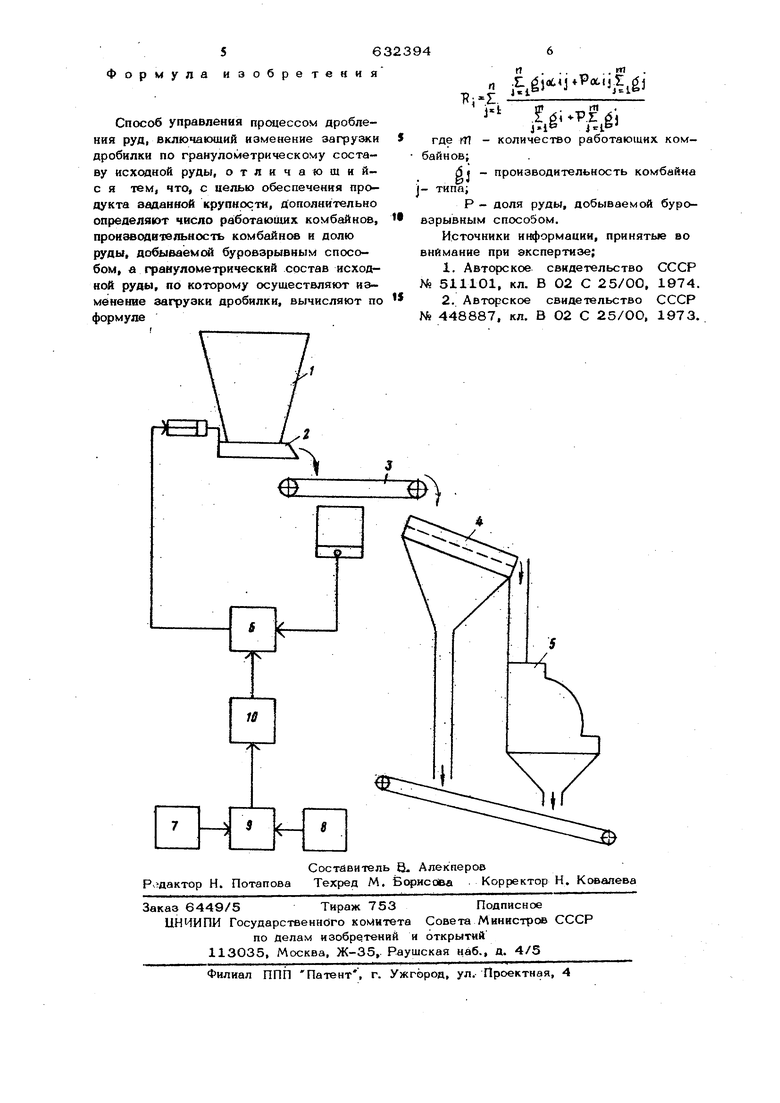

Выход руды, %, при нагрузке на аробипку, т/ч Далее рассчитывается суммарная гра«Д нулометрическая характеристика руды, выдаваемой рудником. Я- Zdi На чертеже изображена функциональная схем.а устройства для осуществления . предлагаемого способа. Исходная руда иэ рудника поступает в бункер 1, откуда питателем 2 через ленточный весоизмеритель 3 подается на грохот 4, а затем надрешетный продукт поступает в молотковую дробилку 5. При этом расход руды стабилизируется устройством 6 путем воздействия на ее подачу. В случае изменения соотношения между буровзрывным и комбайновым способами добычи происходит расчет руды в блоки 7 или изменение количества работающих комбайнов какого-либо типа в блоки расчета 8, в устройстве 9 производится расчет нового грансостава исходной руды, в зависимости от которого оператор 10 подает сигнал на изменение задания регулятору расхода, чтобы обеспечить требуемую крупность дробленого продукта. В таблице приведемы данные, иллюстрирующие эффективность способа управления. При значительном изменении крупности исходной руды(нагрузка на дробилку 80 т/ч) за сч«т снижения нагрузки был получен дроб/юный продукт, гранулометрическая характеристика которого остаЛась неизменной (нагрузка на дробилку -100 т/ч).

Авторы

Даты

1978-11-15—Публикация

1976-12-24—Подача