ры 600°С действие ультразвуковых колебаний на него прекращается и производится дальнейшее охлаждение на воздухе до температуры окружающей среды.

Воздействие ультразвуковых колебаний на структуру околощовной зоны в процессе фазовых превращений при охлаждении в интервале температур наименьшей устойчивости, аустенита приводит к полному устранению видманщтеттовой структуры на участке перегрева и к получению на этом участке мелкозернистой феррито-перлитной структуры с высокой ударной вязкостью.

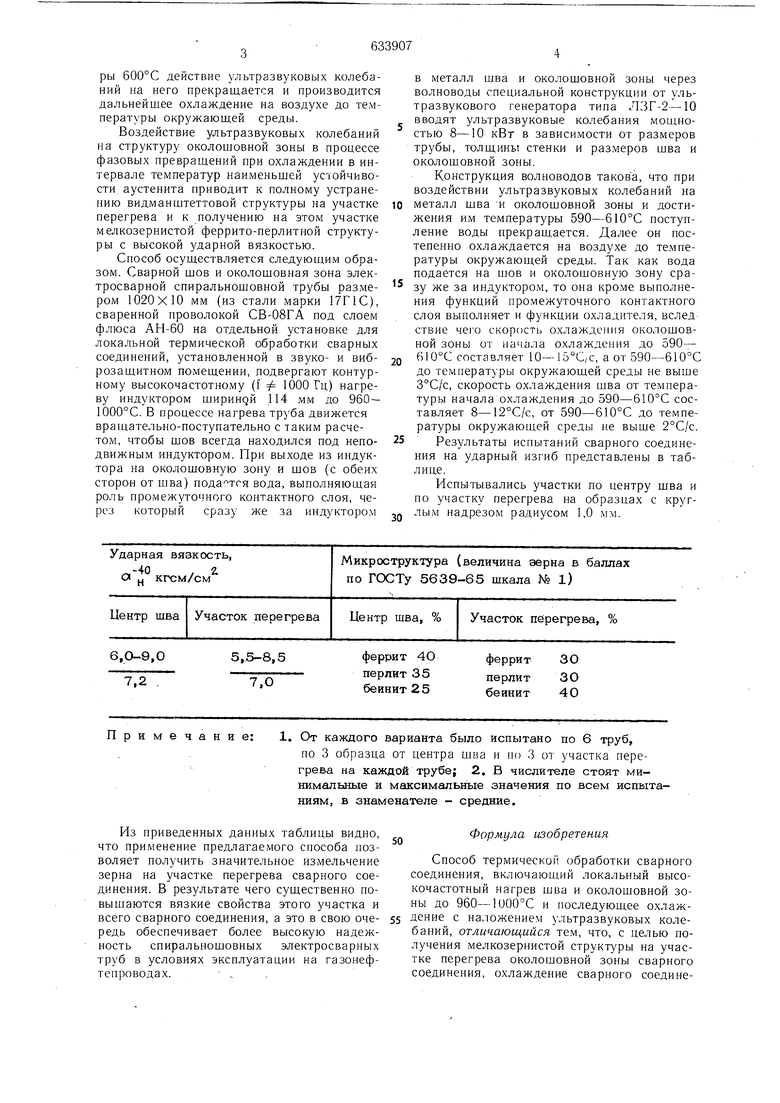

Способ осуществляется следующим образом. Сварной щов и околошовная зона электросварной спиральношовной трубы размером 1020x10 мм (из стали марки 17Г1С), сваренной проволокой СВ-08ГА под слоем флюса АН-60 на отдельной установке для локальной термической обработки сварных соединений, установленной в звуко- и виброзащитном помещении, подвергают контурному высокочастотному (f ф 1000 Гц) нагреву индуктором щириной 114 мм до 96Q-1000°С. В процессе нагрева труба движется вращательно-поступательно с таким расчетом, чтобы щов всегда находился под неподвижным индуктором. При выходе из индуктора на околощовную зону и щов (с обеих сторон от шва) подается вода, выполняющая роль промежуточного контактного слоя, через который сразу же за индуктором Ударная вязкость, , О кгсм/см

в металл шва и околощовной зоны через волноводы специальной конструкции от ультразвукового генератора типа ЛЗГ-2-10 вводят ультразвуковые колебания мощностью 8-10 кВт в зависимости от размеров трубы, толщины стенкн и размеров щва и околошовной зоны.

Конструкция волноводов такова, что при воздействии ультразвуковых колебаний на металл щва и околощовной зоны и достижения им температуры 590-610°С поступление воды прекращается. Далее он постепенно охлаждается на воздухе до температуры окружающей среды. Так как вода подается на щов и околощовную зону сразу же за индуктором, то она кроме выполнения функций промежуточного контактного слоя выполняет и функции охладителя, вслед ствие чего скорость охлаждения околощовной зоны от начала охлаждения до 590- 610°С составляет 10-15°С,с, аот590 610°С до температуры окружающей среды не выще 3°С/с, скорость охлаждения щва от температуры начала охлаждения до 590-610°С составляет 8-12°С/с, от 590-610°С до температуры окружающей среды не выше 2°С/с. Результаты испытаний сварного соединения на ударный изгиб представлены в таблице.

Испытывались участки по центру щва и по участку перегрева на образцах с круглым надрезом радиусом 1,0 мм. Микроструктура (величина зерна в баллах по ГОСТу 5639-65 шкала № 1)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработкиСВАРНыХ ТРуб | 1978 |

|

SU802384A1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1992 |

|

RU2034050C1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Способ контактной сварки труб из термопластов | 1982 |

|

SU1098808A1 |

| Способ термической обработки сварных труб | 1977 |

|

SU742474A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ШВА И ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2002 |

|

RU2221879C2 |

| Устройство для пульсирующего охлаждения изделий | 1980 |

|

SU948592A1 |

| Способ термической обработки сварных труб | 1977 |

|

SU703584A1 |

Из приведенных данных таблицы видно, что применение предлагаемого способа позволяет получить значительное измельчение зерна на участке перегрева сварного соединения. В результате чего существенно повыщаются вязкие свойства этого участка и всего сварного соединения, а это в свою очередь обеспечивает более высокую надежность спиральнощовных электросварных труб в условиях эксплуатации на газонефтепроводах.

Формула изобретения

Способ термической обработки сварного соединения, включающий локальный высокочастотный нагрев шва и околошовной зоны до 960- 000°С и последующее охлаждение с наложением ультразвуковых колебаний, отличающийся те.м, что, с целью получения мелкозернистой структуры на участке перегрева околощовной зоны сварного соединения, охлаждение сварного соединеОт каждого варианта было испытано по 6 труб, по 3 образца от центра щва и но 3 от участка перегрева на каждой трубе; 2. В числителе стоят минимальные и максимальные значения по всем испытаниям, в знаменателе - средние. ния производят в интервале температ}ч:) от 960-1000 до 590 водой с одиовременным наложением ультразвуковых колебаний, а далее - на воздухе. Источники информации, принятые во винмание при экспертизе: . 1. Агзторское свидетельство СССР Л 461955. кл. С 21 D 9/08, 1975. 2. Авторское свидетельство СССР ° 500272, кл. С 21 D 9/50. 1976. 3. Авторское свидетельство СССР Л 245827. кл. С 21 D 1/04, 1969.

Авторы

Даты

1978-11-25—Публикация

1977-03-23—Подача