(54) УСТРОЙСТВО ДЛЯ ПУЛЬСИРУЮЩЕГО ОХЛАЖДЕНИЯ

Изобретение относится к области сварки стыковых соединений и может быть использовано в различных отраслях промышленности.

Известно устройство 1 для охлаждения сварного соединения. Это тештоотводящая прокладка для формирования обратной стороны шва, имеющая каналы для подачи охлаждаюшей жидкости.

Недостаток этого устройства заключается в том, что охлаждение изделия идет со стороны корня шва по всей поверхности шва и околошовной зоны, т.е. нет направленного охлаждения шва перпендикулярно к изотермам остываюшего металла, что способствовало бы возникновению направленных растягиваюших напряжений в металле uma.

Наиболее близким техническим решением к предлагаемому изобретению является устройство 2 для пульсирующего охлаждения изделий, содержащее спрейер в виде цилиндрического корпуса с каналами для подачи охлаждающей жидкости и размещенную на корпусе с возможностью вращеищ втулку- ИЗДЕЛИЙ

отсекатель, также с каналами для подачи охлаждающей жидкости.

Недостатком этого устройства является то, что происходит равномерное охлаждение на плоскости детали, т.е. нет определенного направления охлаждения.

Целью изобретения является уменьшение остаточных сварочных напряжений путем обеспечения направленного перпендикулярно к изотерме остывающего металла шва

10 охлаждения.

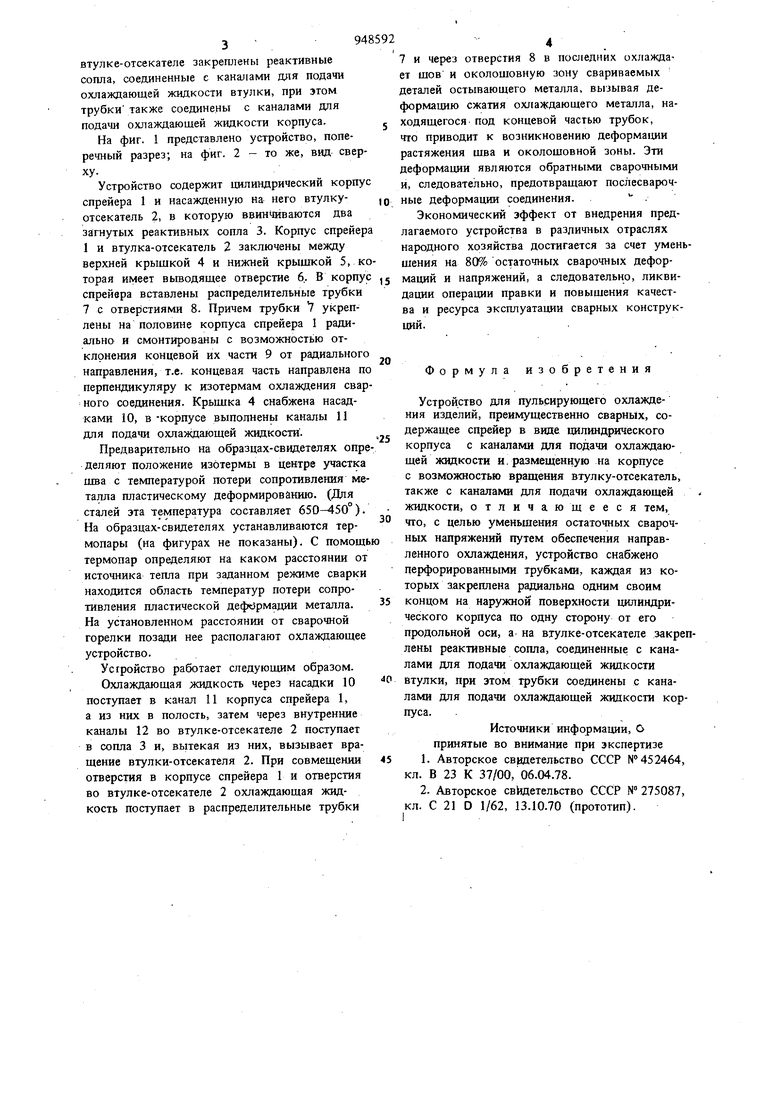

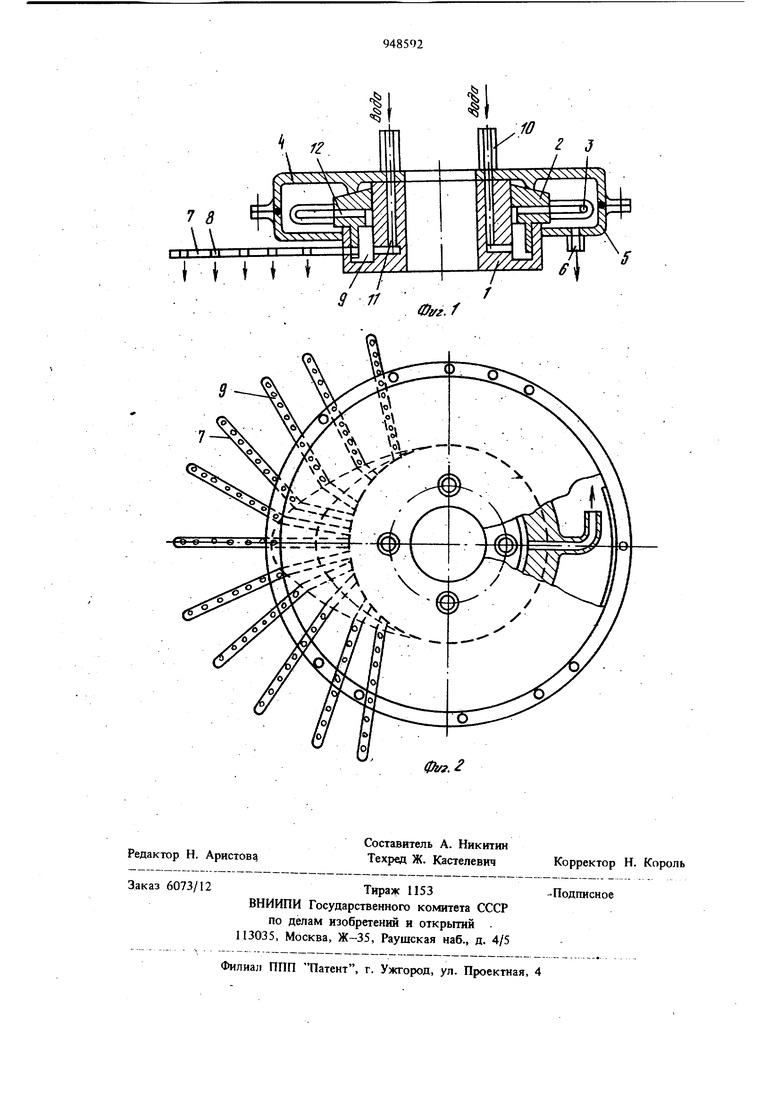

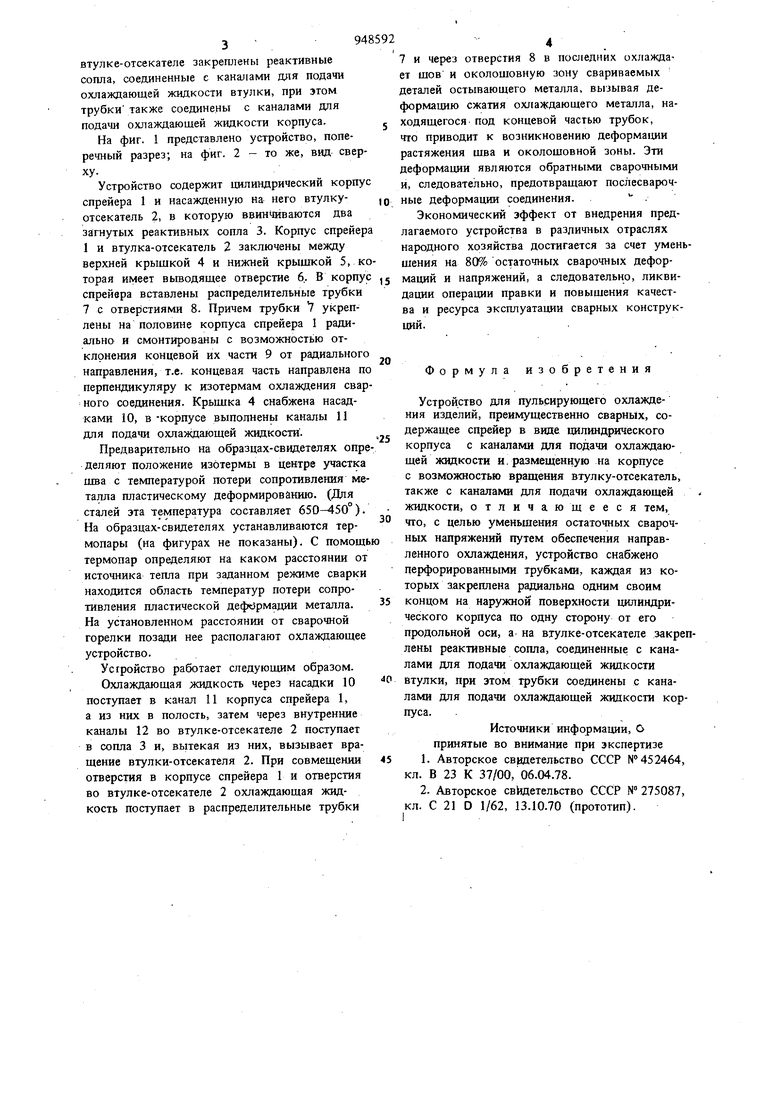

Поставленная цель достигается тем, «гто устройство для пульсирующего охлаждения изделий, преимущественно сварных, содержащее спрейер в виде цилиндрического кор15пуса с каналами для подачи охлаждающей жидкости и размещенную на корпусе с возможностью вращения втулку-отсекатель, также с каналами для подачи охлаждающей жидкости, снабжено перфорированными трубка20кш, каждая. из которых закреплена радиально одним своим концом на наружной поверхности цилиндрического корпуса по одну сторону от его продольной оси, а на 3 94 втулке-отсекателе закреплены реактивные сопла, соединенные е каналами для подачи охлаждающей жидкости втулки, при этом трубки также соединены с каналами для подачи охлаждающей жидкости корпуса. На фиг. 1 представлено устройство, поперечный разрез; на фиг. 2 - то же, вид сверху. Устройство содержит цилиндрический корпус спрейера 1 и насажденную на него втулкуотсекатель 2, в которую ввинчиваются два загнутых реактивных сопла 3. Корпус спрейер 1 и втулка-отсекатель 2 заключены между верхней крышкой 4 и нижней крышкой 5, ко торая имеет выводящее отверстие 6. В корпус спрейера вставлены распределительные трубки 7 с отверстиями 8. Причем трубки укреплены на половине корпуса спрейера 1 радиально и смонтированы с возможностью отклонения концевой их части 9 от радиального направления, т.е. концевая часть направлена по перпендикуляру к изотермам охлаждения свар ного соединения. Крышка 4 снабжена насадками 10, в -корпусе выполнены каналы 11 для подачи охлаждающей жидкости . Предварительно на образцах-свидетелях опре деляют положение изотермы в центре участка шва с температурой потери сопротивления металла пластическому деформированию. (Для сталей эта температура составляет 650-450°). На образцах-свидетелях устанавливаются термопары (на фигурах не показаны). С помощь термопар определяют на каком расстоянии от источника тепла при заданном режиме сварки находится область температур потери сопротивления пластической деформации металла. На установленном расстоянии от сварочной горелки позади нее располагают охлаждающее устройство. Устройство работает следующим образом. Охлаждающая жидкость через насадки 10 поступает в канал 11 корпуса спрейера 1, а из них в полость, затем через внутренние каналы 12 во втулке-отсекателе 2 поступает в сопла 3 и, вытекая из них, вызывает вращение втулки-отсекателя 2. При совмещении отверстия в корпусе спрейера 1 и отверстия во втулке-отсекателе 2 охлаждающая жидкость поступает в распределительные трубки 7 и через отверстия 8 в последних охлаждает щов и околощовную зону свариваемых деталей остывающего металла, вьгзывая деформацию сжатия охлаждающего металла, находящегося- под концевой частью трубок, что приводит к возникновению деформавди растяжения щва и околошовной зоны. Эти деформации являются обратными сварочными и, следовательно, предотвращают послесварочные деформации соединения. . Экономический эффект от внедрения предлагаемого устройства в различных отраслях народного хозяйства достигается за счет уменьшения на 80% остаточных сварочных деформаций и напряжений, а следовательно, ликвидации операции правки и повыщения качества и ресурса эксплуатации сварных конструкций. Формула изобретения Устройство для пульсирующего охлаждения изделий, преимущественно сварных, содержащее спрейер в виде цилиндрического корпуса с каналами для подачи охлаждающей жидкости и размещенную на корпусе с возможностью вращения втулку-отсекатель, также с каналами для подачи охлаждающей жидкости, отличающееся тем, что, с целью уменьшения остаточных сварочных напряжений путем обеспечения направленного охлазедения, устройство снабжено перфорированными трубками, каждая из которых закреплена радиально одним своим концом на наружной поверхности цилиндрического корпуса по одну сторону от его продольной оси, а на втулке-отсекателе закреплены реактивные сопла, соединенные с каналами для подачи охлаждающей жидкости втулки, при этом трубки соединены с каналами для подачи охлаждающей жидкости корпуса. Источники информации, О принятые во внимание при экспертизе 1.Авторское свидетельство СССР №452464, кл. В 23 К 37/00, 06.04.78. 2.Авторское свидетельство СССР № 275087, кл. С 21 D 1/62, 13.10.70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

| Способ автоматической дуговой сварки | 1983 |

|

SU1162562A1 |

| Установка для дуговой сварки стыковых соединений | 1984 |

|

SU1234124A1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1976 |

|

SU626905A1 |

| Способ дуговой сварки стыковыхСОЕдиНЕНий | 1978 |

|

SU818785A1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

| Горелка для дуговой сварки неплавящимся электродом в защитных газах | 1975 |

|

SU551138A1 |

| Способ сварки стыковых соединений | 1984 |

|

SU1146166A1 |

| Горелка для дуговой сварки в среде защитных газов | 1975 |

|

SU698242A1 |

| Способ изготовления сварных конструкций | 1980 |

|

SU925593A1 |

Авторы

Даты

1982-08-07—Публикация

1980-12-30—Подача