Изобретение относится к способам термическо обработки сварных цилиндрических изделий, в частности электросварных труб большого диаметра, с применением индукционного нагрева. Известны способы термической обработки: электросварных труб с примеиением индукционного нагрева, заключанпциеся в том, что трубы нагреваются под закалку кольцевым индуктором с последующим спрейерным охлаждением, затем следует нагрев под vntycK и охлаждение на воздухе 1. Недостатком указанного способа является тЬ, 410 ударная вязкость зоны сварного соединения после такой термообработки не удовлетворяет требованиям технических условий на трубы. Известен способ термической обработки труб, который приводит к некоторому повышению 1ФОЧНОСТИ труб при сохранении их высокой пластичности и способствует в то же время уменьшению изменения размеров труб. Этот способ вклю чает локальную нормализацию сварного шва и последующую закалку и отпуск всей трубы 2. Недостатки этого способ - отсутствие равно1ФОЧНОСТИ сварного соединения и основного металла труб, а также то, что операция локальной нормализации шва требует довольно длительного времени для полного охлаждения щва и, следовательно, между операциями локальной нормализации и последующей объемной термообработкой всей трубы должна быть длительная пауза для медленного охлаждения шва и получения равновесной структуры в нем, что в современном потоке производства термоупрочненных труб нецелесообразно с точки зрения производительности и технологичности процесса. Наиболее близким к предлагаемому является способ термообработки труб, в котором предусмотрен локальный предварительный нагрев, сварного шва до некоторой температуры, обеспечивающий при последующем нагреве кольцевым индуктором всей трубы равенство температуры щва и основного металла. При этом максимальная температура нагрева всей трубы выбирается равной температуре аустенитизации основного металла. Для сохранения геометрических размеров трубы в процессе термической обработки предусмотрено калибрующее устройство, одна клеть которого расположена до кольцевого ийдуктора, другая - после охлаждающего устройства 3.

Недостатки известного способа - отсутствие равноирочности сварного соединения и основного металла труб, а также то, что для сохранения геометрических размеров труб в процессе термообработки применяется сложное и дорогостоящее калибрующее устройство, которое ограничивает производительность процесса термообработки труб. А так как калибровку размеров трубы производят после закалки и отпуска в холодном состоянии, то в результате деформаций происходит снижение пластических свойств материала трубы и сварного щва.

Цель изобретения - обеспечение равнопрочности сварного шва и основного металла.

Указанная цель достигается тем, что первоначально производят локальный нагрев сварного соединения до температуры 650-750°С (в зависимости от соотношения толпщны стенки трубы и глубины проникновения тока в металл), а затем сразу же осуществляют нагрев всей трубы кольцевым индуктором до температуры аустенитизации сварного шва 920-1000°С. При этом основной металл трубы нагревают до температур в интервале между Acj и Лсз- По достижешш заданных температур производят закалку труб и индукционный нагрев под отпуск. Вследствие разницы в толщине сварного шва и основного металла труб, последний нагревается до несколь ко более высоких температур отпуска.

Полная фазовая перекристаллизация металла сварного щва и частичная перекристаллизация основного металла трубы при нагреве под закалку, а также некоторая разница в темпера ра их нагрева под отпуск приводят к получению равнепрочности по периметру трубы, к доЛижению повышенной пластичности при достаточно высокой прочности всего металла, к обеспечению высокой ударной вязкости по всем зонам сварного соединения и основного металла трубы, а также к заметному снижению деформаций и 1ЮВОДОК термообработанных труб.

Экспериментально было установлено, что если толщина стенки трубы (5) не превышает горячей глубины проникновения тока в металл (Лрдр), т.е. если . то при постоянстве электрических параметров время нагрева элемента сечения трубы от Т,. (Т, - температура точк Кюри) до Тдусх (Тауст температура аустенитизации металла) составляет около 50% общего времени нагрева этого элемента Если же 6.Дро то это время увеличивается до двух третей общго времени нагрева элемента сечения трубы. Исходя из этого и была подобрана температура

предварительного локального нагрева сварного шва, обеспечивающая нужное соотнощение конечных температур нагрева шва и основного металла трубы при ее объемном нагреве.

Экспериментально также установили, что для обеспечения равнопрочности основного металла и сварного шва трубы и получения высокой пластичности при достаточной прочности трубы, температуру нагрева основного металла (в зависимости от марки стали и сварочной проволоки, химического состава стали и соотношения толщин шва и основного металла) выбирают в интервале 770-850°С.

Установлено также, что с ростом отношения толщины шва (Зщ) к толщине стенки трубы (ом) ри постоянстве подводимой к индуктору мощности, время нагрева элемента сечения трубы должно возрастает пропорционально квадрату разницы отношений толщины.

Пример осуществления описываемого способа.

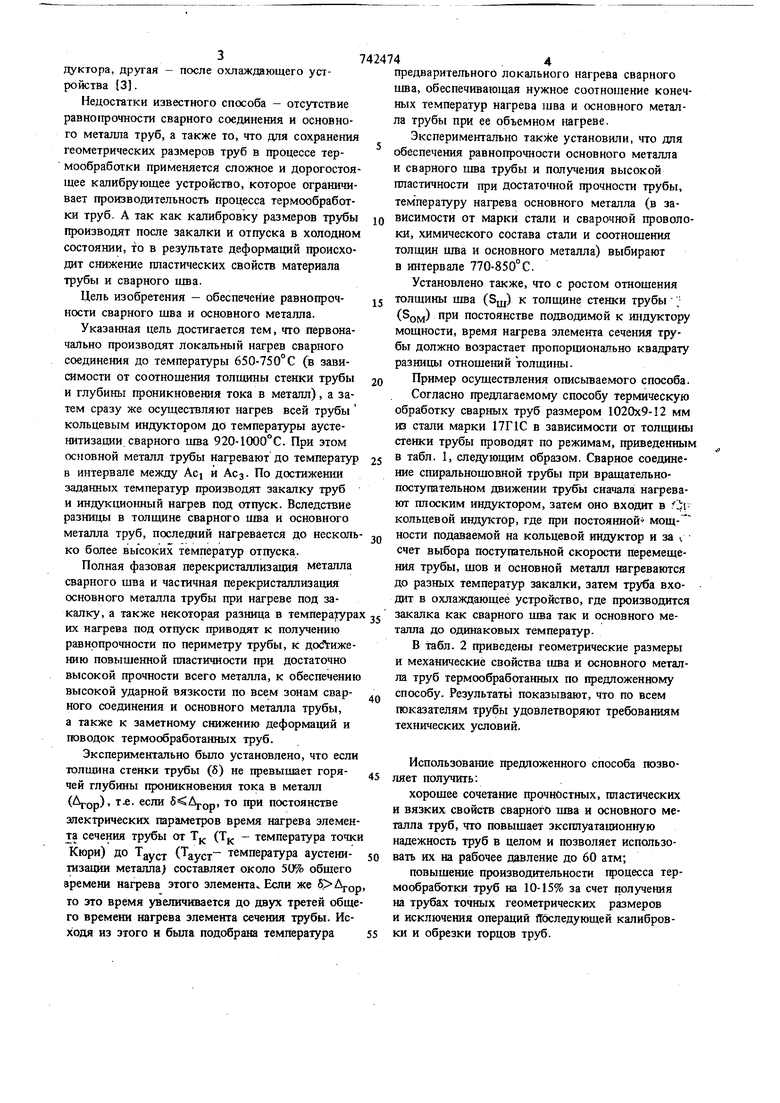

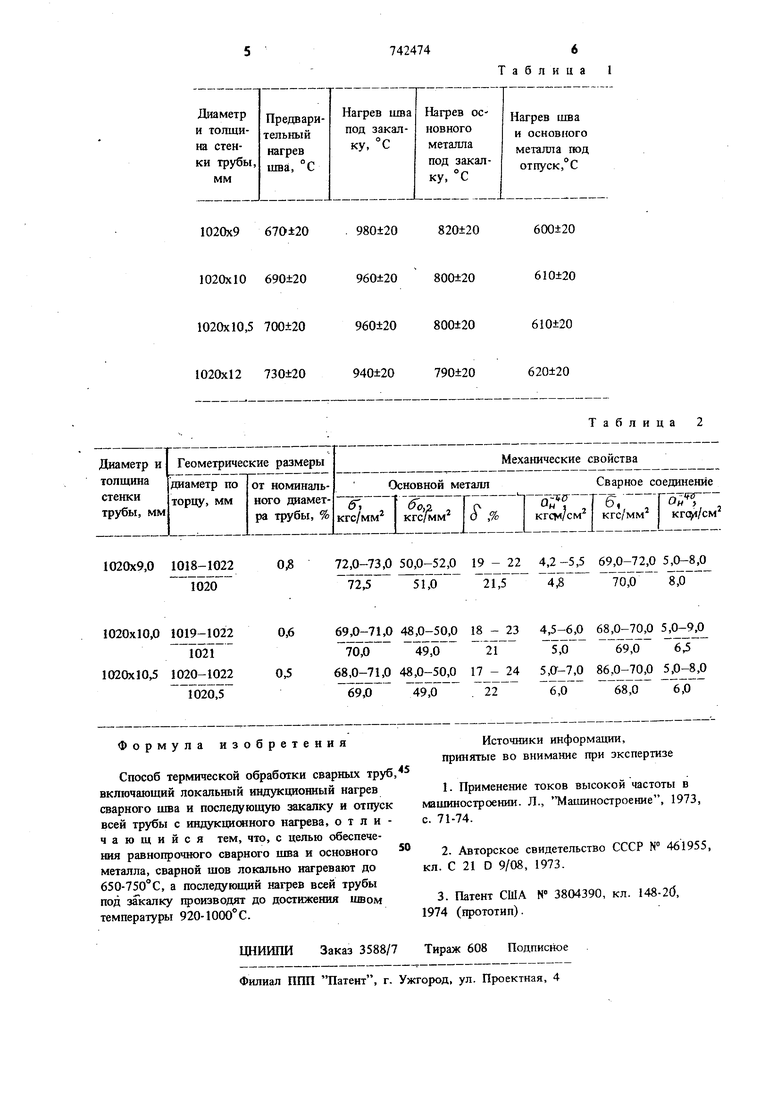

Согласно предлагаемому способу термическую обработку сварных труб размером 1020x9-12 мм из стали марки 17Г1С в зависимости от толщины стенки трубы проводят по режимам, приведенны в табл. 1, следующим образом. Сварное соединение спиральношовной трубы при вращательнопоступательном движении трубь сначала нагревают плоским индуктором, затем оно входит в iiкольцевой индуктор, где при постояниой- мощности подаваемой на кольцевой индуктор и за i. счет выбора постугвтельной скорости перемещения трубы, шов и основной металл гагреваются до разных температур закалки, затем труба входит в охлаждающее устройство, где производится закалка как сварного шва так и основного металла до одинаковых температур.

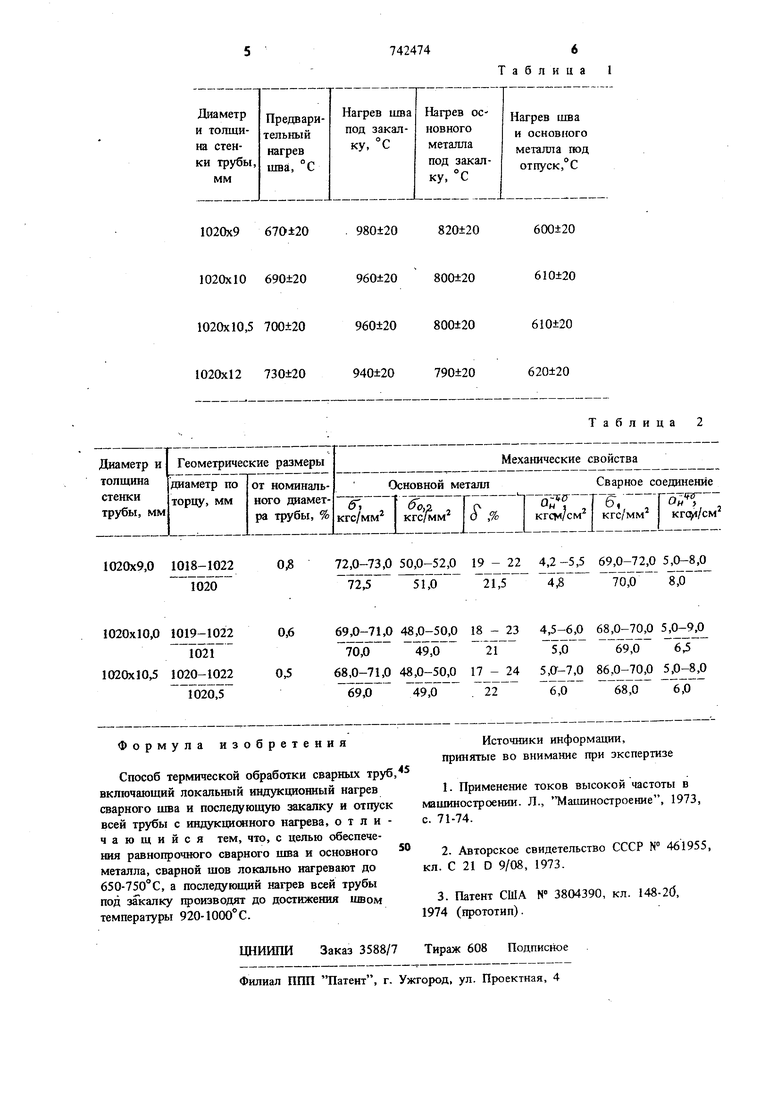

В табл. 2 приведены геометрические размеры и механические свойства шва и основного металла труб термообработанных по предложенному способу. Результать показывают, что по всем показателям трубы удовлетворяют требованиям технических условий.

Использование предложенного способа позволяет получить:

хорошее сочетание прочностных, пластических и вязких свойств сварного шва и основного металла труб, что повышает эксплуатационную надежность труб в целом и позволяет использовать их на рабочее давление до 60 атм;

повышение производительности Щ)оцесса термообработки труб на 10-15% за счет получения на трубах точных геометрических размеров и исключения операций Доследующей калибровки и обрезки торцов труб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| Способ термической обработкиСВАРНыХ ТРуб | 1978 |

|

SU802384A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| Способ термической обработки сварных труб | 1977 |

|

SU703584A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1992 |

|

RU2034050C1 |

| Способ изготовления сварных труб | 1977 |

|

SU901304A1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| Способ термической обработки сварных труб | 1987 |

|

SU1534072A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2537633C1 |

Таблица 2

Авторы

Даты

1980-06-25—Публикация

1977-08-19—Подача