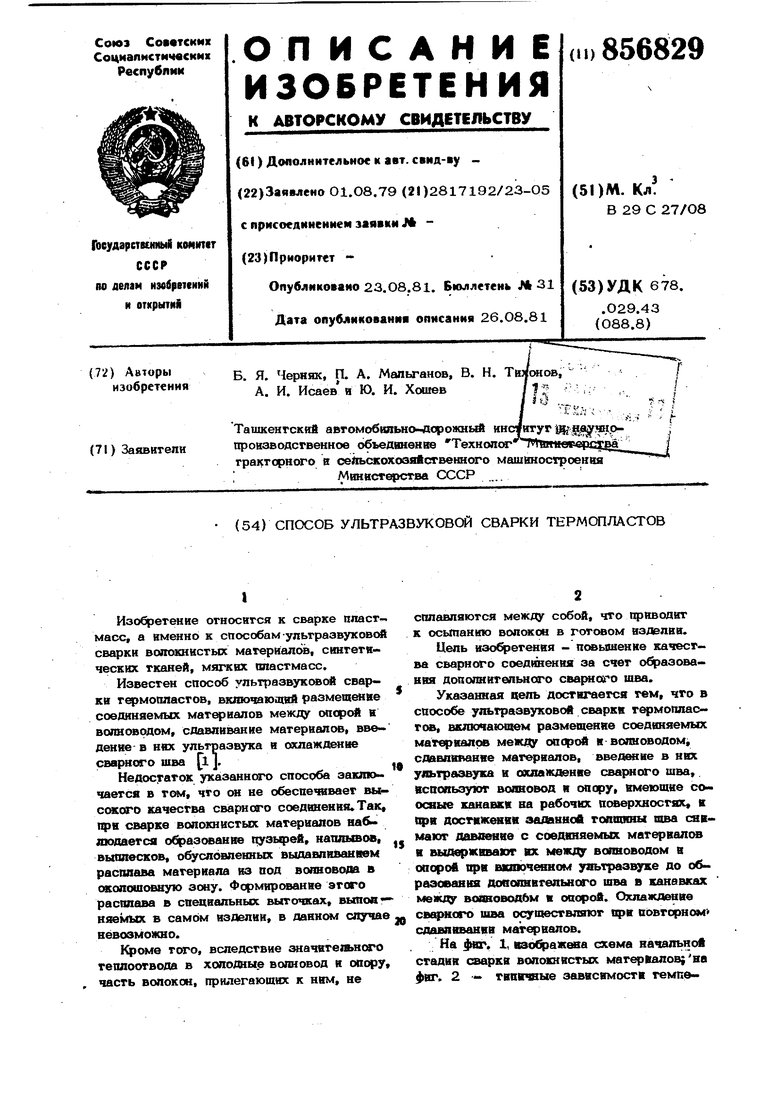

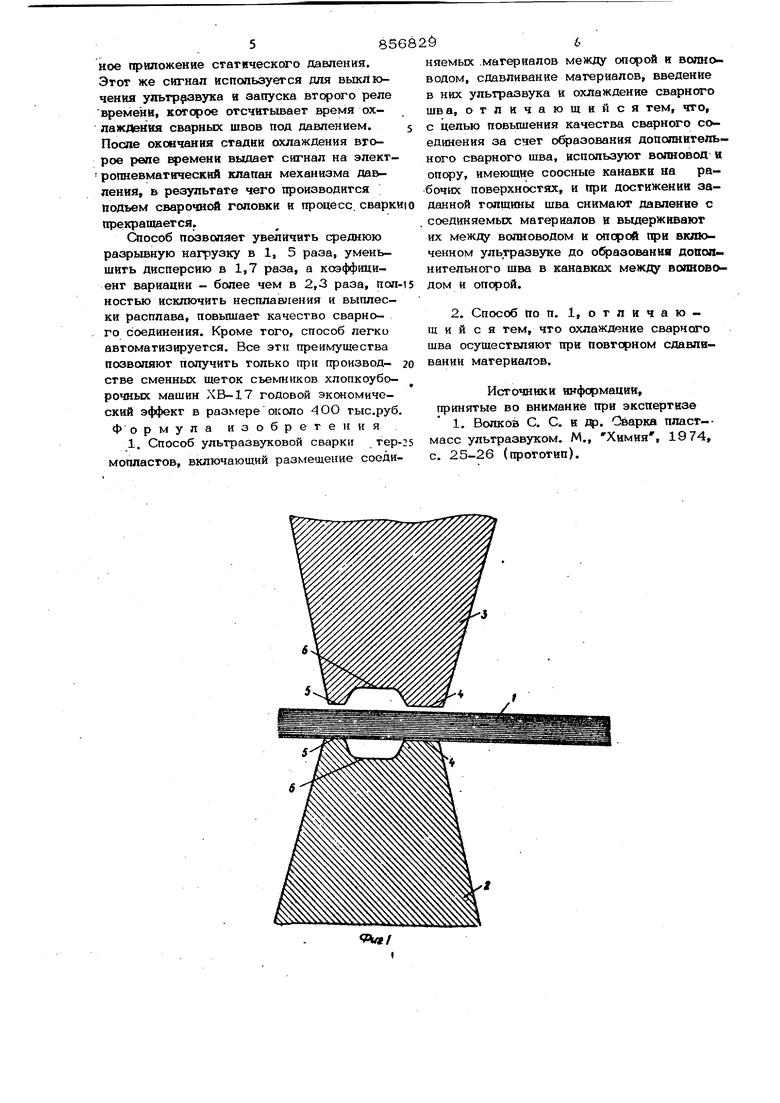

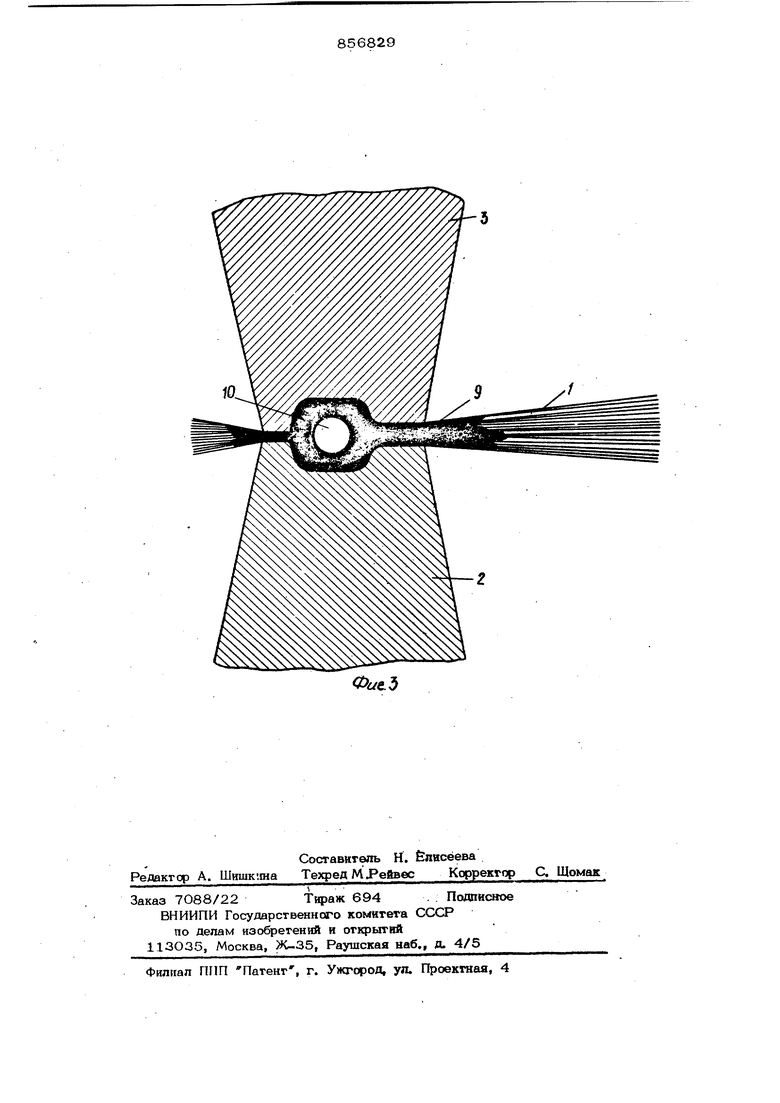

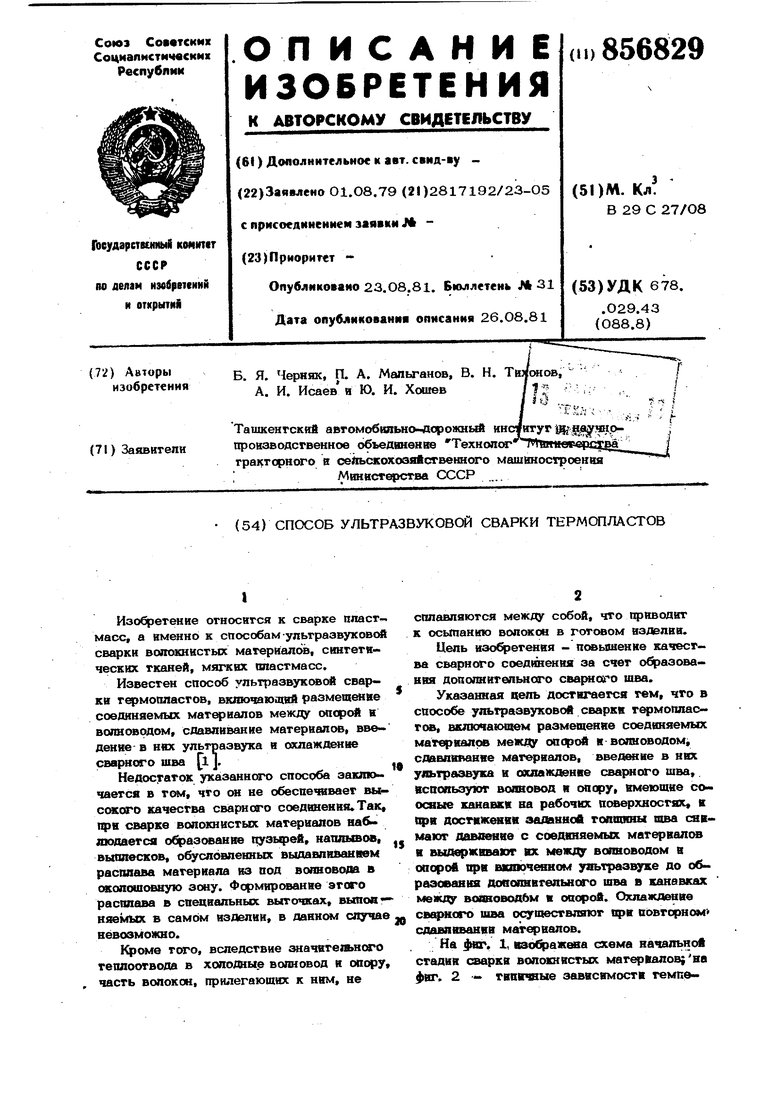

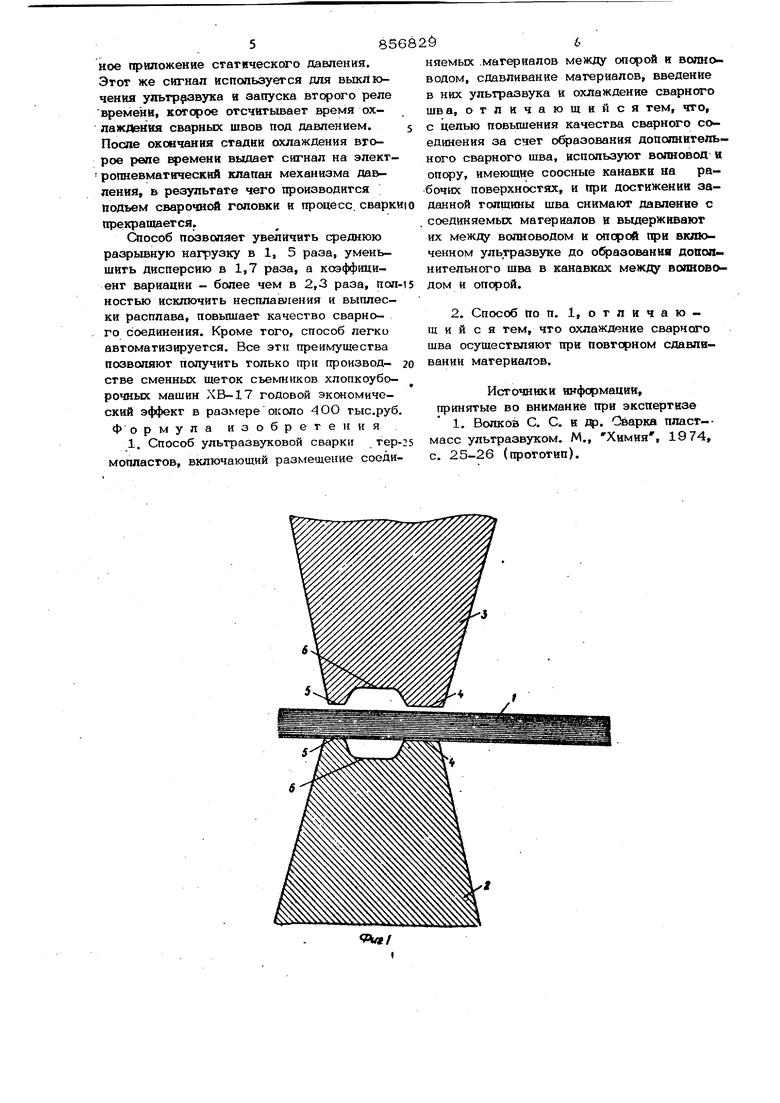

Изобретение относится к сварке пластмасс, а именно к способам-ультраавуковсА сварки вооокнистых материалов, синтетических тканей, мягких пластмасс. Известен способ ультразвуксдаой сварки термопластов, включающий размещ ве соединяемых материалов между опорой и волноводом, сдавливание материалов, введение- в них ультразвука и охлаждение сварного шва 1 Недостаток указанного способа заклк чается в том, что ая не обеспечивает качества сварного соединения.Так, при сварке ВОЛОКНИСТЕЛХ материалов на&людается обрааованве пузьф, нашшвов, выплесков, обусловленных выдавливаннем расплава материала из под волновода в околошовную зону. Формирсжание этого расплава в специальных выточках, выпоа няемых в самом изделии, в данном случае невозможно. того, вследствие значительного теплоотвода в холодные волновод и опору, часть волокон, прилегающих к ним, не сплавляются между собой, что приводит к осыпанию волокон в готовом . Цель изофетения - повышение качества сварного соед( за счет образования дополнителыюго сварного шва. Указанная цель достигается тем, что в способе ультразвуковой сварке термопластов, ыиоочающем размещение соединяемых материален между опорой и вотюводом сдавлипанве материалов, введение в них ультразвука и окяажденке свартого шва, вспопьэуют волновод и опару, имеющие с. освые канавкк ва рабочих псжерхностах, и 1ФВ достяженвя ааданнсА толщины щва снвмают давоенве с соединяемых материале в выдерживают вх ыетду волноводом и оаорсА прв вкточенном упьтразщгхе до образования дово1шителы1ого шва в канавках MekjQr вошоводбм « опорой. Охлаждение cBeqcHioro шва осуществляют прв повторном сдавливанви материалов. На 1ФИГ. 1, взображвка схема начальной стадии сварки волокнистых материалов;на фиг. 2 - твпвчвые зависимости темперагуры (Т,®С) и деформации (й.,%) материала ог времени сварки {-t. С); на фиг. 3 конечная стадия процесса сварки. Способ сварки термопласгов осуществяяегся следующим образом. Свариваемые детапи 1 (на фиг. 1 и 3 набор термопластичных волокон) размеща. юг между опорой 2 и водноводом 3, имеющими одинаковую конфигурацию рабочих торцов, состоящих из выступов 4 и 5 и профильной канавки 6. Затем включают статическое давление, сварочная головка с волноводом 3 опускается и детали 1 сдавливаются между выступами 4 и 5. По окс«чании стадии уплотнения де алей 1 включают ультразвук и начинается Процесс сварки, сопровождающийся ростом температуры (кривая 7 на фиг. 2) в зсже ультразвукового воздействия. Разогрев и действие статирческого давления приводят к деформированшо деталей (кривая 8 на фиг. 2), в результате чего толщина основных швов, образующихся между выступами 4 и 5, изменяется. При достижении температуры плавления скорость дефсрмирования резко меняется (момент Ечэемени, обозначенный точкой А на фиг. 2), что соответствует вытеснению расплава в профильную канавку 6. Для фор мировалия этого расплава в дбпопнитепьны сварной шов 1О .и стабилизации толщины основных швов 9 в момент, когда последняя достигнет заданного значения (точка В на фиг. 2); статическое давление снимают без отрыва волновода и опоры от деталей. Это приводит к тому, что деформирование деталей прекращается и толщина основных швов не изменяется (участок ЕС кривой 8 на фиг. 2). Так как отрыва волновода и опоры от изделия не происходит, то воздействие ультразвуковых колебаний на расплав продсяжается и температура его изменяется незначительно (участок ЕС кривой 7 на фиг, 2). Кроме того, ультразвуковое воздействие приводит к возникновению сил,прн}кимающих рас плав к поверхности профильных канавок в и течению его по этим поверхностям, в результате чего фсрмируется дополнительный сва{жой щов 10 в виде замкнутой на основание, щвы оболочки (фиг. 3). После выдержки времени, необходимого для формирования дополнительного сварного щва 10, ультразвук выключают и производят охлаждение сварного соединения без отрыва волновода и опоры от деталей При этом статическое давление может быть приложено вторично, что позволяет 8 9 уплотнить основные сварные швы 9 (участок СИ; кривой 8 на фиг. 2) зафиксиро-j вать оболочку дополнительного сварного щва 1О. После охлаждения сварных щвсв производят подъем сварочной головки с волноводом и процесс сварки прюкращается. По предлагаемому способу может осуществляться и двусторонняя ультразвуковая сварка. В этом случае вместо опоры 2 используется второй волновод с такой же как у ;Первого волновода конфигурацией рабочего торца. В случае, если необходимо производить сварку с одновременной отрезкой сваренной части от основного материала, один из выступов волновода и опфы выполняют в виде заостренных режущих кромок, в то время как другие выступы используют для сварки основного щва. При этом режущие выступы выполняют высотой большей, чем сварочные выступы на величину, равную половине заданной толщины основного шва. В этом случае стабилизация толщины основного шва производится авто- матически при смыкании режущих выступов. Пример. Сваривают наборы капронового моноволокна диаметром О,19о,4 мм с целью получения щеток съемниКОВ хлопкоуборочных машин ХЕ-17. Сварку производят как с односторонним, так и с двусторонним подводом энергии ультразвуковых колебаний. При этом используют волноводы и опору с конфигурацией рабочих торцов, показанной на фиг. 2 и 3. Измерение толщины основных сварных щвов в процессе сварки производят с помощью Известного устройства, (не показано) .включающего в себя дифференциаль но-трансформатсрный датчик перемещений, элемент заДания и элемент сравнения. Е момент, когда толщина основных сварных швов равняется заданной, с элемента сравнения подается сигнал на электропневматический клапан, управляющий работой пневмоцилиндра механизма давления, в результате чего воздух из него стравливается в атмосферу и давление на свариваемые детали снимается без отрыва волновода и опоры от них. Одновременно с этим включается реле времени, отсчитывающее время формирования дополнительного сварного щва. После выдержки этого времени реле времени выдает сигнал на электропневматический клапан механизма давления, в результате чего происходит вторич585682Йiное приложение статического давления.нпемых .материа

Д Щ5 llf riei. -- Этот же сигнал используется для выклю учгт rrTTQ m4,TVJ чения ультразвука а запуска второго реле времени, которое отсчитывает время охлаждеиия сварных швов под давлением. После окончания стадии охлаждения второе реле времени выдает сигнал на элект ропневматнческий клапан механизма дав„.„.., .Т°;СсГов,рк„,о Гой-Г ; -к «шва онкма г .......а с

подьем сварочной головки и проц с. v единяемых материалов и вьвдержнвают

ент вариации - более чем в 2.3 раза, пол.15дом и опорой.

„остью исключить несплав;1ения и выплес- по п. 1, о т л И ч а ю ки расплава, повышает качество сварно-... .. « с я тем, что охлаждение сварного

го соединения. Кроме того, способ легкош « « J «J повторном сдавлиавтоматизируется. Все эти гфенмушествашва осушестыш н

по вГюП учить только гф« гфокзвод- 20вании материалов.

стве сменных щеток съемников хлопкоубо- ,Источники информации,

рочньос машин ХВ-17 °«°«° /,.°«°Г;Гп7бпринятые во внимание при экспертизе

ский эффект в размере около 4OU гыс.руо..к g с. С. и Др. Сварка пласт-Формула изобретения cультразвуком. М.. Химия, 1974.

1. Способ ультразвуковой сварки , гер.( 7отип).

мопластов, включающий размешеиие соеди-с. 25 2

«помых магериапов между опорой и вопноIPlJH;;iviAJiyv .-д«-«- т

ВОДОМ, сдавливание материалов, введение в них ультразвука и охлаждение сварного шва. отличающийся тем, что, S с аелью повьшения качества сварного соединения за счет образования дополнительного сварного шва. используют волновод н опору, имеющие соосные канавки на ра.бочюс поверхностях, и при достижении за

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Сварное соединение | 1980 |

|

SU939855A1 |

| Волновод для ультразвуковой сварки | 1990 |

|

SU1804987A1 |

| Устройство для непрерывной ультразвуковой сварки термопластичных материалов | 1985 |

|

SU1281437A1 |

| Способ ультразвуковой стыковой сварки деталей из полимерных материалов | 1988 |

|

SU1669749A1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2322551C1 |

| Способ ультразвуковой сварки листовых эластичных термопластов | 1985 |

|

SU1368189A1 |

aeZ

Авторы

Даты

1981-08-23—Публикация

1979-08-01—Подача