симетил) -3-дизтилфосфонп1ро;пио,нам.ид, взятые в кол-ичестве 4-17 и 1-5% соответстяевно от iBeca целлюлозы.

В то время, когда компонент А всегда добаБляют ,к вискозе, существует ряд возможно.стей введения компоиента Б.

По л ИИ зо КС.И ф о с ф аз е н ы указ ая н о и выше форимулы и конденсат тетра.кис-(оксим€тил)-фоофонийхл0р«да с аммиаком могут добавляться вместе с комлонентом А к JBHCкозе перед формованием, пр.нчем условия формования обычные.

Другой формой исполнения .изобретения является способ, согласно которому компонент А ВВОДЯТ в вискозу, а затем сформованные вололсна обрабатывают раствором тетракис-(оксиметил)-фосфойийхлорида яля М-(оксимет.ил)-3-фосфонлропионхлорида в условиях конденсащии или диэтилфосфатэтилметакрилатом в условиях лолимеризации.

Олособ, предлагаемый .изобретением, поясняется п.римера.ми, которые не ограничивают его.

Пример 1. К вискозе, содержащей 6,5 вес. % целлюлозы, 6 вес. % щелочи, 34 вес. % CSa (от веса целлюлозы) и 2 вес. % модификатора (в расчете на целлюлозу), вязкостью 80 сек по Стоксу и прядильной зрелостью 54 гамма-единицы, прибавляют непрерывно 15 вес. % (от веса целлюлозы) трифосфорпентанитрида PsNs в виде лака (компонент А) и 5 вес. % (в расчете на целлюлозу) жидкого полиизолропОКСифосфазена |К Р|(СНз)2СНО;2 «, где /г 3-9 (компонент В). При помощи гомогенизатора средства тонкодиспергируются в вис., козе. Вискозу выпрядают при 40° С в прядильную ванну, содержащую 80 г/л H2SO4, 120 г/л и 90 г/л ZnSO. Свежеспряденный жгут с общим титром около 250000 децитекс вытягивают на 100% первоначальной длины iBo второй горячей , содержащей разбавленный прядильный раствор, и затем разрезают на щтапель в жгуторезке. Штапельные волокна подверга;от далее последующей обработке, обычной для вискозных пряденных волокон. Полученное волокно окраски не имеет.

Для кондиционированных волокон получают следующие показатели: титр 1,7 децитекс, прочность волокна 24,8 Р/тскс, удлинение 17%, прочность в петле 8,1 Р1текс.

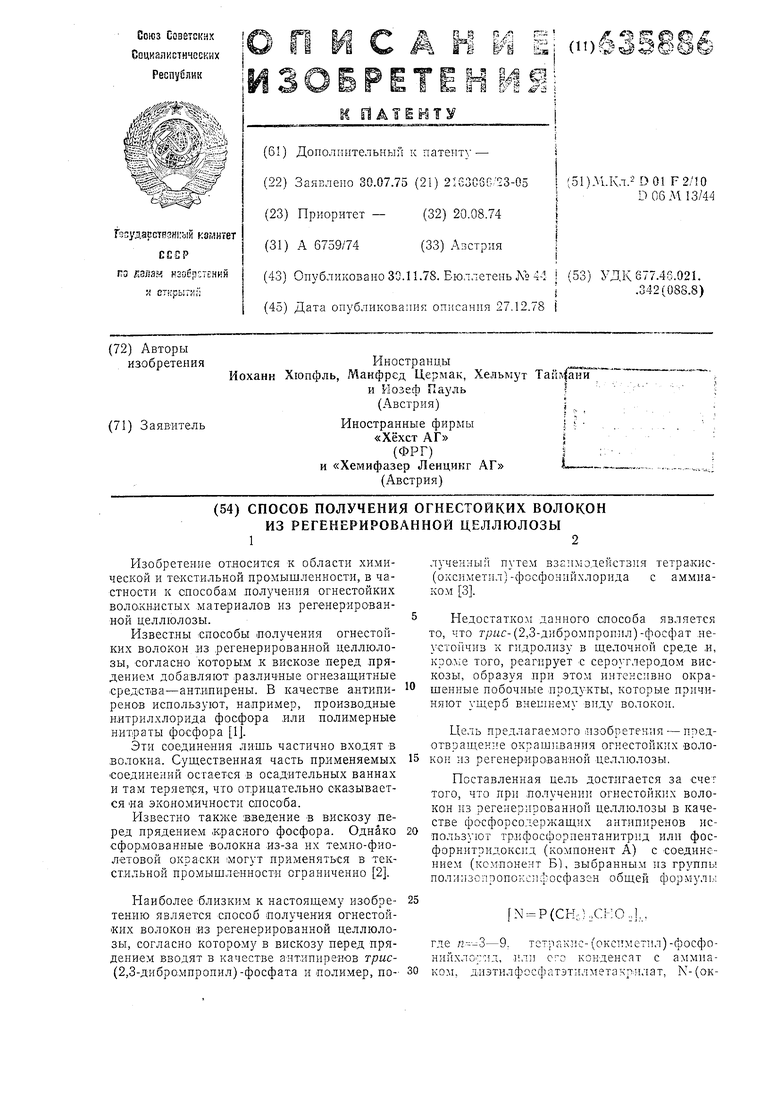

Для испытания огнестойкости изготавг ивают ткань с весом единицы поверхности изделия 150 г/ж и испытывают ее согласно методикам ДЛМ 53906 (пернендикулярное г сиытание), при этом получают следующие результаты (см. табл. 1).

Таблица 1

Ткань подвергают 50-кратной стирке при 60 в домащней стиральной мащине. После чего повторяют испытание на огнестойкость. В результате этого испытания установлено, что огнестойкость практически не изменилась.

Пример 2. К вискозе, описанной в примере 1, прибавляют 14 вес. % (от веса целлюлозы) фосфорЕитридокоида в форме лака (комнонент А) и 4 вес. % (от веса .целлюлозы) ла.кообразного продукта конденсации тетракис- (оксиметил) -фосфонийхлорида с аммиаком (компонент В). Далее процесс осуществляют согласно описанному в примере 1. Для кондиционированного волокна определяют следующие показатели: титр 1,7 децитекс, прочность волокна 25,2 Р1текс, удлинение 16,3%, проч.ность в тетле 8,5 Р/текс. Волокно :не окрашено.

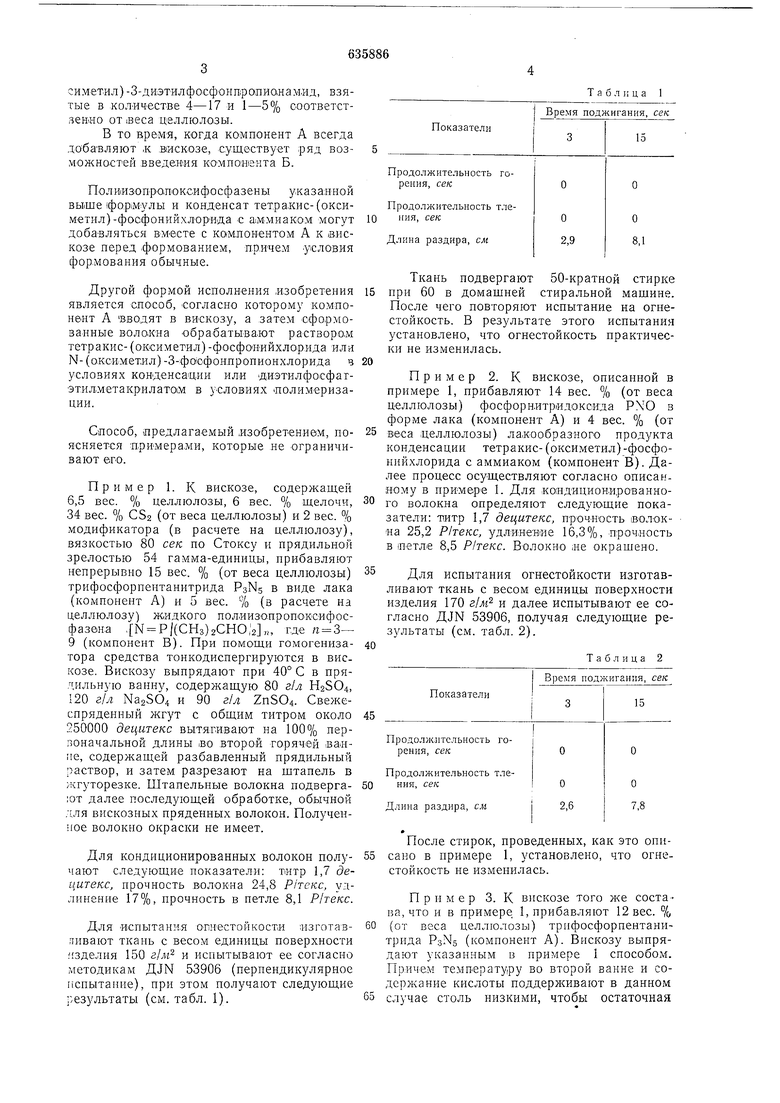

Для испытания огнестойкости изготавливают ткань с весом единицы поверхности изделия 170 г/м и далее испытывают ее согласно ДЛМ 53906, получая следующие результаты (см. табл. 2).

Таблица 2

После стирок, проведенных, как это описано в примере 1, установлено, что огнестойкость не изменилась.

Пример 3. К вискозе того же состава, что и в примере 1, прибавляют 12 вес. % (от веса целлюлозы) трпфосфорпентанитрида PsNs (компонент А). Вискозу выпрядают указанным в нримере 1 способом. Приче.м температуру во второй ванне и содержание кислоты поддерживают в данном случае столь низкими, чтобы остаточная

гамма-величина жгута на выходе из второй ванны составляла бы более единицы. После разрезан1ш на штапельные волокна последние комкают в вату. Эту вату пропитывают раствором сульфата Fe, взятого в качестве катализатора, и затем водной эмульсией диэтилфосфатэтилметакрилата, содержащего перекись водорода (компонент Б), причем компонент Б наносят на вату в количестве 4 вес. % (от веса целлюлозы). После этого вату пропускают через зону с повышенной температурой и затем подвергают последующей обработке, обычной прп прядении вискозных волокон. Обработанное волокно окраски не имеет.

Для кондиционированного волокна с привитым полимером определяют следующие .показатели: титр 1,8 децитекс, прочность 25,8 Р/текс, удлинение 16,5%, прочность в петле 7,9 Р1текс.

Для испытания на огнестойкость приготавливают ткань с весом единицы поверхности 190 г/м и эту ткань испытывают согласно ДJN 45906. Получаемые результаты даны в табл. 3.

Таблица 3

I Время поджигания, сек

Показатели

15

;

О

О

О 8,4

3,5 Испытание огнестойкости после стирок, проведенных согласно примеру 1, показало, что огнестойкость не изменилась. Пример 4. К вискозе состава примера 1 прибавляют 15 вес. % (от веса целлюлозы) трифосфорпентанитрида PsNa (компонент А). Далее процесс проводят, как и в примере 1. Из полученных волокон изготав.тивают ткань с весом единицы поверхности 170 г/м. Ткань пропитывают на двухвальной плюсовке раствором, содержащим Н-(оксиметил)-3 - (диэтилфосфоно)-проп:-1онамид (компонент Б), фИксирующее средство и катализатор, причбм ткань поглощает 4% (от веса целлюлозы) компонента Б. Затем проводят суотку в течение 60 с при 125° С и фиксируют при 160° С 60 с, затем ткань промывают и еще раз высушивают, Получают неокрашеиную ткань. Огнестойкость определяют по ДЛМ 53906 и получают результаты, данные в табл. 4.

Т а б л 1 и п 4

Показатели

Продоляс 1тсльность гоО

О рения, сек

Продолжительность тлеО 6,8

,0 2,5 нпя, сек

Длииа раздира, см

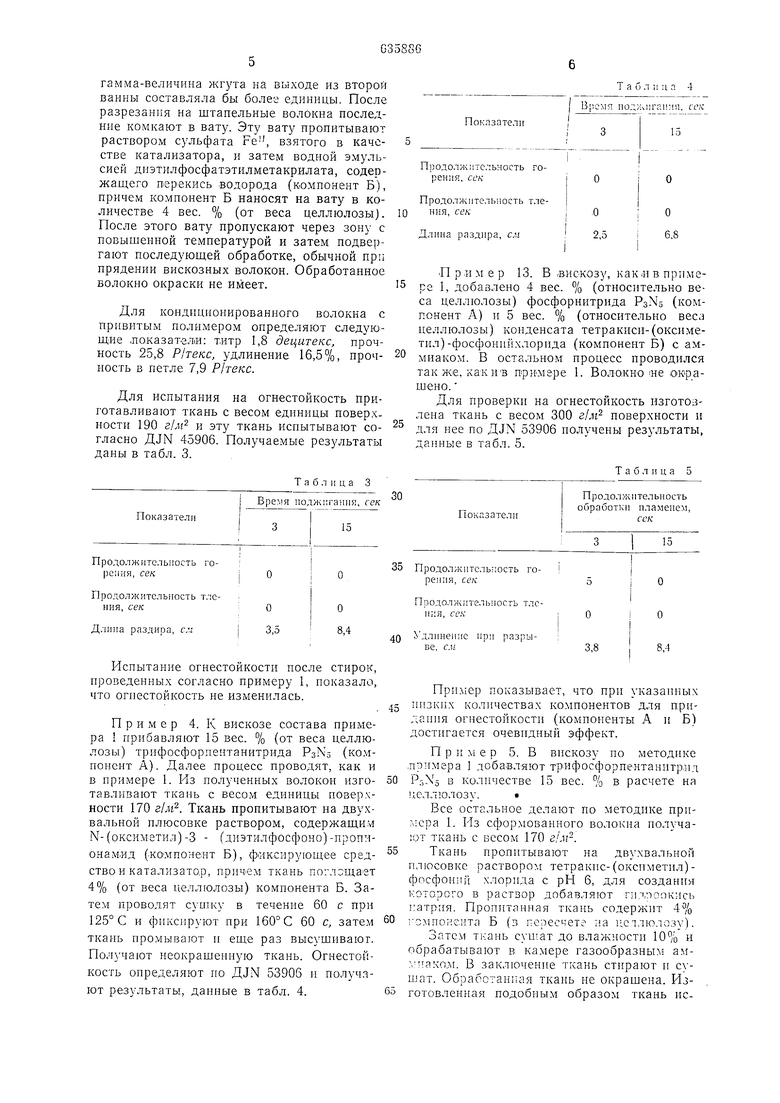

Пример 13. В .вискозу, как и в примере 1, добавлено 4 вес. % (относительно веса целлюлозы) фосфорнитрида PsNg (компонент А) и 5 вес. % (относительно веса целлюлозы) конденсата тетракиси-(оксиметил)-фосфонийхлорнда (компонент Б) с аммнаком, В остальном процесс проводился так Hie, как иВ примере I. Волокно ме окрашено.

Для проверки на огнестойкость изготовлена ткань с весом 300 г/м поверхности и для нее по ДJN 53906 получены результаты, данные в табл. 5.

Таблица 5

Продолжительность обработки пламенем,

Показатели сек

Продолжительтюсть гоО О 8,4 рення, сек

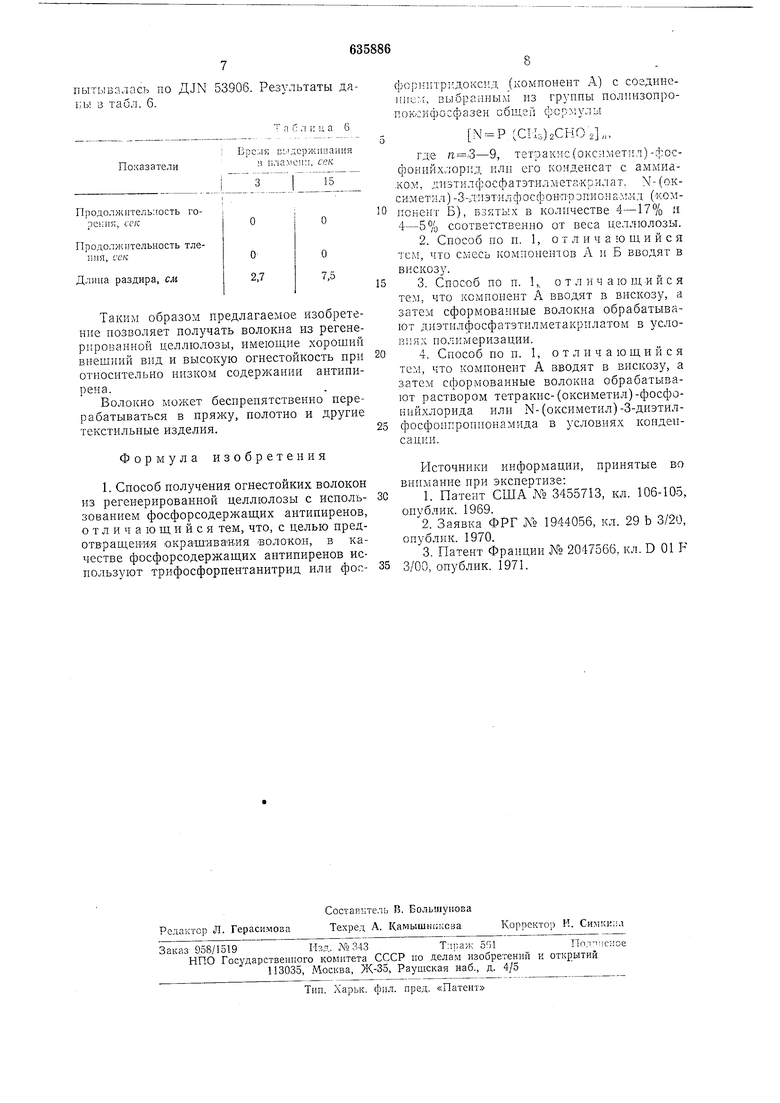

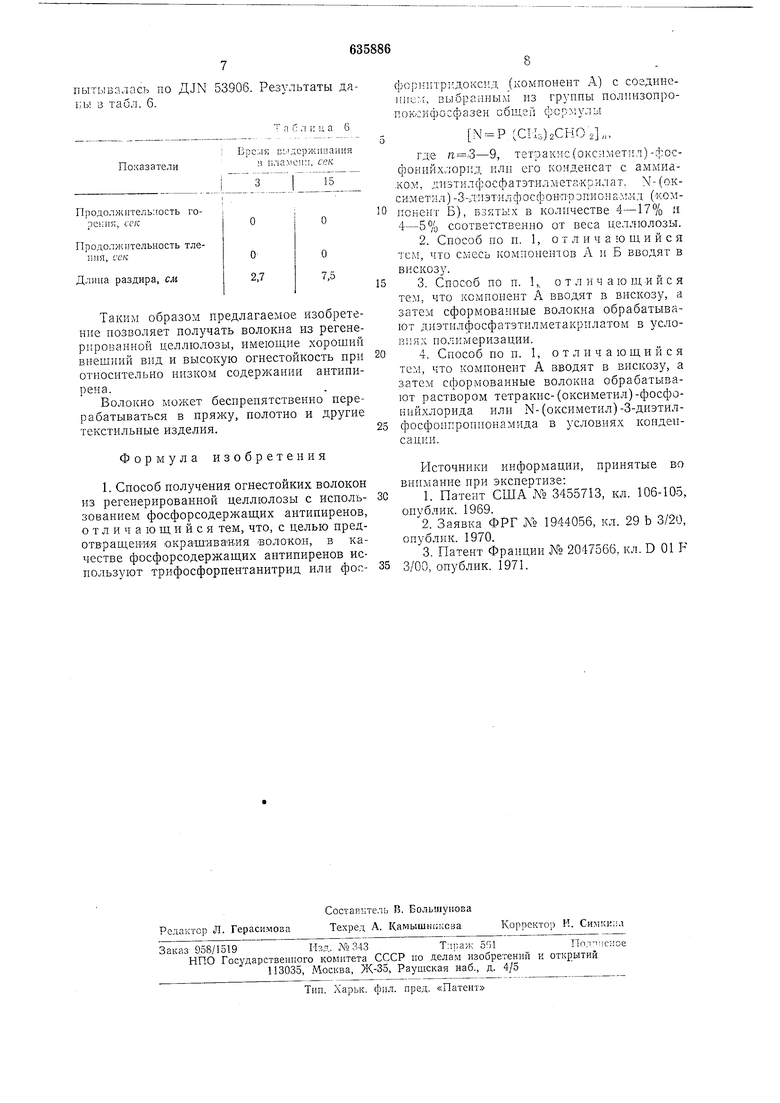

длнненне ири разрыве, с.н Пример показывает, что при указанных низких количествах компонентов для придания огнестойкости (компоненты А и Б) достигается очевидный эффект. П р и м ер 5. В вискозу по методике .примера 1 добавляют трифосфорпентанитрид РзХб 13 количестве 15 вес. % в расчете на целлюлозу. Все остальное делают по методике примера 1. Из сформованного волокна получают ткань с весом 170 г/м-. Ткаиь пропитывают на двухвальной плюсовке раствором тетракис-(оксиметил)фосфонпй хлорида с рН 6, для создания которого в раствор добавляют ,nonкиcь натрия. Пропитанная ткань содержит 4% гсмпонента Б (з пересчете на цетлюлозу). Затем ткань сушат до влажности 10% и обрабатывают в камере газообразным ам:,иако.м. В заключение ткань стирают и сушат. Обработанная ткань не окрашена. Изготовленная подобным образом ткань испытыБз.лась по ДЛЫ 53906. Результаты да1;ы 3 табл. 6.

Показатели

15

О

О

О 2,7

О 7,5

Таким образом предлагаемое изобретение позволяет получать волокна из регенерированной целлюлозы, имеющие хороший внешний вид и высокую огнестойкость при относительно низком содержании аитипирена.

Волокно может беспрепятственно перерабатываться в пряжу, полотно и другие текстильиые изделия.

Формула изобретения

1. Способ получения огнестойких волокон из регеиерироваиной целлюлозы с использованием фосфорсодержащих антипиренов, отличающийся тем, что, с целью предотврашения окрашиватаня -волокои, в качестве фосфорсодержащих антипиренов используют трифосфорпентанитрид или фос8

фср 111тр1 доксид (компонент А) с соединение:-;, выбранным из грунпы полинзопропоксифосфазен сбш,ги формулы

rN P (СГУгСНОг,,,

где , тетракис{оксамет л)-фосфонийхлорид или его конденсат с аммиа,ком, дизтилфосфатэтилметакрилат. N- (окси.метил) -З-диэтялфосфоНПрэниона: нл (Комионент Б), взятых в количестве 4-17% п 4-5% соответственно от веса целлюлозы.

2.Способ но и. 1, отличающийся тем, что смесь компонентов А и Б вводят в вискозу.

3. Способ по н. 1,. о т л и ч а ю щ.и и с я тем, что компонент А вводят в внскозу, а затем сформованные волокна обрабатывают диэтилфосфатэтилметакрилатом в условиях полимеризации.

4. Способ по п. 1, отличающийся тем, что комнонент А вводят в вискозу, а затем сформованные волокна обрабатывают раствором тетракис-(оксиметил)-фосфонийхлорида или N-(oкcимeтил)-3-диэтилфосфоипропионамида в условиях конденсации.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 3455713, кл. 106-105, опублик. 1969.

2. Заявка ФРГ К 1944056, кл. 29 b 3/20, опублик. 1970.

3.Патент Франции № 2047566, кл. D 01 F 3/00, опублик. 1971.

Авторы

Даты

1978-11-30—Публикация

1975-07-30—Подача