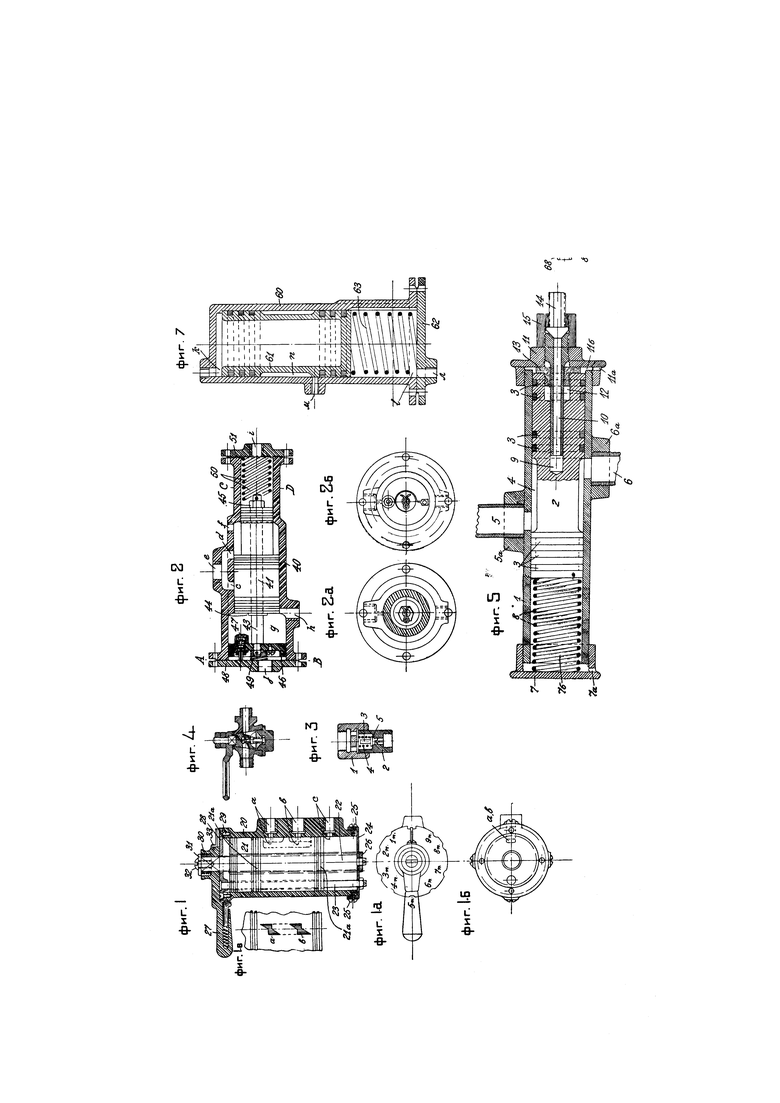

На фиг. 1, 1-а, 1-б, 1-в чертежей изображен кран машиниста (на фиг. 1 - его продольный разрез; на фиг. 1-а - вид его сверху; на фиг. 15 - вид его сверху без ручки; на фиг. 1-в - развертка поршня по окнам а и в). На фиг. 2, 2-а, 2-б чертежей изображен воздухораспределитель (на фиг. 2 - его продольный разрез; на фиг. 2-а - разрез по CD фиг. 2; на фиг. 2-б - разрез по AB фиг. 2). На фиг. 3 изображен продольный разрез прямого клапана; на фиг. 4 - продольный разрез клапана разности давлений; на фиг. 5 - продольный разрез регулятора давлений для главного резервуара; на фиг. 6 - продольный разрез ускорителя. На фиг. 7 изображен регулятор давления для магистрали; на фиг. 8 - развертка поршня крана машиниста; на фиг. 9 - сечение поршня крана машиниста по каналу; на фиг. 10 - сечение цилиндра крана машиниста по каналам к магистрали в и к регулирующему резервуару кв. На фиг. 11 изображен продольный разрез регулятора давления для тормозного цилиндра. На фиг. 12 изображено сечение цилиндра распределительного прибора по каналам к тормозному цилиндру. На фиг. 13 изображена схема предлагаемого автоматического однопроводного воздушного тормоза, со следующими обозначениями: 1 - кран машиниста; 2 - воздухораспределитель; 3 - прямой клапан; 4а - клапан разности давления между главным резервуаром и магистралью, 4б - клапан наименьшего давления в магистрали; 4в - обратный клапан запасного резервуара; 6 - воздухопровод и тройник; 7 - запорный кран (кран двойной тяги); 7а - запорный кран от резервуара 8; 8 - резервуар для груженого режима; 9 - главный резервуар сжатого воздуха; 10 - запасный резервуар сжатого воздуха; 11 - магистраль сжатого воздуха; 12 - регулятор давления главного резервуара; 13 - воздухопроводы; 14 - тормозной цилиндр; 15 - регулятор давления в магистрали; 15а - резервуар регулятора давления в магистрали; 16 - регулятор давления в тормозном цилиндре; 16а - резервуар регулятора давления в тормозном цилиндре; 17 - ускоритель торможения.

Предлагаемый однопроводный автоматический тормоз состоит из следующих частей: 1) парового насоса для накачивания воздуха во всю тормозную сеть (на фиг. 13 он не указан); 2) главного резервуара 9 для запаса воздуха (фиг. 13); 3) регулятора давления 12, устанавливающего предельное давление в главном резервуаре (фиг. 13 и 5); 4) крана машиниста 1 (фиг. 13, фиг.1, 1-а, 1-б, 1-в), при помощи которого производится действие тормоза; 5) клапана разности давления 4а (фиг. 13) между главным резервуаром и магистралью; для возможности отпуска при самопроизвольном торможении, у него имеется ручка (то же, см. фиг. 4); 6) клапана наименьшего давления 4б в магистрали (фиг. 13) для экономии расхода воздуха (то же, см. фиг. 4); 7) регулятора давления 15 для магистрали (фиг. 13 и 7) с резервуаром 15а (фиг. 13), пополняющего обычные утечки воздуха в магистрали; 8) крана двойной тяги 7 (фиг. 13) для выключения крана машиниста из магистрали; 9) магистрали 11 (фиг. 13) для питания тормоза воздухом; 10) воздухопроводов 13 (фиг. 13) для провода воздуха во все тормозные части; 11) воздухораспределителя 2 (фиг. 13 и фиг. 2, 2а, 2б), регулирующего ступенчатое торможение или ступенчатый отпуск тормоза, а также обеспечивающего неистощимость тормоза; 12) ускорителя 17 (фиг. 13 и 6), вызывающего ускорение процесса торможения при первоначальном резком понижении давления в магистрали; 13) регулятора давления 16 для тормозного цилиндра (фиг. 13 и 11), с резервуаром 16а (фиг. 13), пополняющего утечки воздуха из тормозного цилиндра; 14) запасного резервуара 10 (фиг. 13) для питания воздухом тормозного цилиндра; 15) обратного клапана 4в к запасному резервуару (фиг. 13 и 4), для предохранения от утечки воздуха; 16) прямого клапана 3 (фиг. 13 и 3) - одна из принадлежностей регулирующего (распределительного) прибора; 17) запорного крана 7а (фиг. 13) для порожнего режима торможения; 18) регулирующего резервуара 8 (фиг. 13) для груженого режима торможения; 19) тормозного цилиндра 14 (фиг. 13), производящего нажим тормозных колодок к бандажам подвижного состава при помощи сжатого воздуха; 20) манометра 16 (фиг. 13) для измерения давления воздуха в главном резервуаре, в магистрали и в тормозном цилиндре.

Кран машиниста 1 (фиг. 13, 1, 1-а, 1-б, 1-в) состоит из полого цилиндра 20, имеющего три щелеобразных (в горизонтальной диаметральной плоскости) отверстия а, в и с, расположенных по одной образующей. В верхнюю щель а воздух попадает из главного резервуара и через среднюю щель в может попадать в магистраль. Магистраль может соединяться с атмосферой через нижнюю щель с. В полом цилиндре помещается другой цилиндр в виде поршня 21 с шестью уплотняющими кольцами 21а; в теле этого поршня имеется несквозная дыра ав с выходящими на поверхность двумя окнами а и в в виде, показанном на фиг. 1-в. Этот поршень сидит на винте (червяке) 22, расположенном по оси поршня; сбоку через тело поршня проходит установительный шкворень 23, благодаря которому при повороте червяка ручкой крана машиниста 27 поршень скользит вверх и вниз без вращения. Положение шкворня и поршня относительно окон а, б, с определяется установительной шайбой 24 на шурупах 25; червяк сидит на этой шайбе. На квадратную верхушку червяка надета ручка 27, лежащая на крышке 28, укрепленной шурупами 29. Сверху ручка укрепляется пружиной 30, шайбой 31 и шурупом 32. Положение ручки относительно цилиндра определяется впадинами на верхнем его фланце (фиг. 1-а). Ручка имеет указатель 33. При первом положении 1n (фиг. 1-а) ручки крана машиниста воздух из главного резервуара подается в магистраль полною струею; при дальнейшем повороте ручки крана машиниста в положения 2n, 3n, 4n (фиг. 1-а), подача воздуха уменьшается почти до нуля при 4n. При пятом положении - магистраль раз′единяется от главного резервуара и от атмосферы. При шестом положении 6n начинается незначительный выпуск воздуха из магистрали при торможении; с переводом ручки крана машиниста в положения 7n, 8n истечение воздухаусиливается и достигает наибольшей величины при 9n (девятом положении экстренного торможения).

Воздухораспределитель состоит из частей 2, 3, 6, 7-а, 8, изображенных на фиг. 13 и в отдельности - на фиг. 2, фиг. 2-а, 2-б и на фиг. 3. Регулирующий прибор состоит из полого цилиндра 40 (фиг.2), имеющего щелевидные отверстия: отростка с - для сообщения с тормозным цилиндром, отверстие отростка cd - для сообщения с регулятором давления и отверстие f для сообщения с атмосферой. В цилиндре помещается золотник (составной поршень) 41, с уплотняющими кольцами. Золотник надет на стержень 43 и укрепляется при помощи заплечика 44. На конце этого стержня надет другой поршень 46 тоже с уплотняющими кольцами. В теле поршня ввернут клапан 47, открывающийся при нажиме на крышку 48 и соединяющий полости с обеих сторон поршня. Между поршнями 41 и 46 образуется камера g, соединяющаяся при посредстве отверстия h с запасным резервуаром. При выравнивании давления воздуха в камерах цилиндра работы пружин 49 и 50 поршни устанавливаются в положении перекрытия, раз′единяя отверстие h, с, cd и f. В крышке 51 имеется отверстие i, соединяющее полость цилиндра с магистралью. Крышка 48 имеет отверстие j, соединяющее полость цилиндра через прямой клапан 3 (фиг. 13 и 3) с запасным резервуаром и через запорный кран 7а (фиг. 13) с регулирующим резервуаром 8 (фиг. 13).

Ускоритель автоматического тормоза (фиг. 6) состоит из полого цилиндра 1, крышки 2 с отверстием 3 для соединения с магистралью, полого поршня 4 с уплотняющими кольцами 7. В дно поршня ввернут ниппель 6 с калиброванным отверстием 10. В средней части поршень имеет выточку 11. Цилиндр 1 возле крышки имеет небольшое уширение для образования углубления 9. Поршень отжимается от крышки пружиной 5. Ход поршня к дну цилиндра ограничен утолщением его стенок. При пополнении магистрали воздух через отверстие 3 попадает в цилиндр 1 и отжимает поршень 4 к дну его. При этом, воздух через отверстие 10 ниппеля 6 просачивается в заднюю камеру 12 цилиндра. Давление по обе стороны поршня 4 выравнивается, но тем не менее поршень остается в отжатом состоянии, вследствие жесткости пружины 5; поэтому канал 9 раз′единен от отверстия 8 тормозным цилиндром. При более или менее быстром резком понижении давления воздуха в магистрали, вследствие его выпуска, давление в камере 12 преодолевает упругость пружин 5 и поршень 4 придвигается к крышке 2. Тогда канал 9, благодаря выточке 11, соединяется с отверстием 8, при чем воздух из магистрали выходит в тормозной цилиндр, ускоряя падение давления в магистрали по направлению к концу поезда. Давление в магистрали падает быстро до наименьшего принятого давления, и тормоз действует в полной мере. Благодаря отверстию 10 в ниппеле 6 избыток давления в камере 12 спадает; тогда вследствие жесткости пружины 5 поршень 4 отодвигается к дну цилиндра 1 и раз′единяет магистраль через ускоритель от тормозного цилиндра при заторможенном тормозе.

Регулятор давления для магистрали (фиг. 7 - 10) состоит из полого цилиндра 60 (фиг. 7), поршня 61 с уплотняющими кольцами и крышки 62. При помощи пружины 63 поршень прижимается к камере цилиндра к, соединяющейся с небольшим резервуаром (на чертеже не показанном) и с отверстием отростка кв (фиг. 10) цилиндра крана машиниста. Последнее может соединяться с магистралью при помощи каналов s (фиг. 8 и. фиг. 9) и отверстий t у поршня крана машиниста. С другой стороны поршня полость цилиндра через отверстие л соединяется с магистралью. Средняя полость цилиндра, образуемая выточкой, при помощи отверстия м соединяется с главным резервуаром. Регулятор работает следующим образом. При том или ином повороте ручки крана машиниста в магистрали образуется то или иное давление воздуха через посредство отверстия в (фиг. 10). Такое же давление образуется в резервуарчике и в полости к цилиндра регулятора (фиг. 7), вследствие пропуска воздуха из магистрали через отверстие отростка кв (фиг. 10), отверстие t, канал s (фиг. 8 - 9) поршня крана машиниста. При переводе ручки крана машиниста в его среднее положение отверстия в и кв закрываются, при чем означенный резервуар и камера к регуляторного цилиндра плотно закрываются. В первое время давление по обе стороны цилиндра 60 регулятора будет почти одинаково и пружина прижмет поршень 61 к камере к, потом, в случае утечки воздуха из-за различных неплотностей, давление в магистрали будет падать, также будет падать давление на поршень 61 со стороны камеры l. Давление же другой стороны поршня остается почти неизменным и равным первоначальному; вследствие образовавшейся таким образом разницы в давлениях с обеих сторон поршня, последний сдвинется в сторону камеры l и соединит магистраль с главным резервуаром через выточку n поршня и отверстие м. Когда давление в магистрали пополнится до первоначального, т.-е. до давления, имеющегося в резервуаре и в камере к, пружина 63 отожмет поршень и главный резервуар будет опять раз′единен от магистрали. Таким образом будут автоматически пополняться все утечки воздуха в магистрали под составом поезда.

Регулятор давления для тормозного цилиндра (фиг. 11 и 16 на фиг. 13) состоит из цилиндра 64 с поршнем 65, имеющим уплотняющие кольца, и с патроном 66. При помощи ввертыша 67 задняя камера цилиндра р соединяется с регулирующим резервуаром (на чертеже не показанном) и с отверстием ср распределительного прибора (фиг. 12) к тормозному цилиндру. По другую сторону поршня 65 (фиг. 11) камера цилиндра r при посредстве ввертыша 68 соединяется с тормозным цилиндром. Патрон 66 эту же полость r при помощи отверстия 6 соединяет через клапан 8 и отросток v с магистралью. Поршень 65 имеет отросток 3, которым он может отжимать пружину 69, открывая клапан 8. Для удержания клапана патрон имеет крышку 70 с вышеозначенным отверстием.

При впуске или частичном (или полном) выпуске сжатого воздуха при посредстве распределительного прибора из тормозного цилиндра такое же давление образуется и в резервуаре и в камере р регулятора через отверстие отростка ср и воздухопровод и через ввертыш 67. Вследствие выравнивания давления по обеим сторонам поршня 65 цилиндра 64 пружина 69 прижмет клапан 8 и закроет отверстие 6, отделяя магистраль от тормозного цилиндра в регуляторе давления. При оставлении тормоза в заторможенном состоянии, когда распределительный прибор находится в положении перекрытия, давление в резервуаре и в полости р будет первоначальным вследствие герметичности. Тогда, в случае утечки сжатого воздуха из тормозного цилиндра из-за неплотностей, будет падать давление в полости r регулятора, и избыточное давление в полости р будет прижимать поршень к клапану, а при помощи отростка 3 отожмет клапан 8 и откроет отверстие 6 для соединения магистрали с тормозным цилиндром. Когда в результате давление в тормозном цилиндре восстановится до первоначального, то поршень регулятора уравновесится; пружина 69 прижмет опять клапан 8 к отверстию 6 и раз′единит магистраль от тормозного цилиндра. В случае утечки сжатого воздуха из тормозного цилиндра, вследствие различных неплотностей, таковая автоматически пополняется из магистрали при помощи описанного регулятора давления тормозного цилиндра, не ослабляя запаса сжатого воздуха, находящегося в запасном резервуаре. Это произойдет под каждым вагоном (или паровозом). Затем, на ряду с вышеуказанной всякая другая утечка воздуха из магистрали из-за неплотностей соединений также автоматически пополняется из главного резервуара при помощи описанного регулятора давления для магистрали, устанавливаемого в будке машиниста возле крана машиниста. При этом расход сжатого воздуха из главного резервуара непрерывно пополняется при помощи парового насоса или компрессора. Таким образом имеется в виду обеспечить неистощимость тормоза.

Регулятор давления для главного резервуара (фиг. 5) состоит из цилиндра 1 и поршня 2 с уплотняющими кольцами 3. У поршня имеется кольцевая выточка 4 для соединения паровой трубки 5 с трубкой 6, насаженных к отросткам цилиндра 5а и 6а. Поршень 2 от крышки цилиндра 7 отжимается пружиной 8, которая поставлена с некоторой предварительной затяжкой. У крышки сделано отверстие 7а, для соединения с атмосферой полости 7б цилиндра. С другого конца поршня имеется цилиндрическое углубление 9, в котором при движении поршня скользит трубка 10, укрепленная в крышке 11 с другого конца цилиндра. Пространство 11б у этой крышки при помощи отверстия 11а соединено с атмосферой. Трубка 10 уплотнена при посредстве сальника - набивки 12 и нажимной гайки 13. Трубка 10 соединена при помощи ниппеля 14 и гайки 15 с трубкой от главного резервуара.

Регулятор давления работает следующим образом. Вследствие сообщения с главным резервуаром воздушного автоматического тормоза давление в цилиндрическом углублении 9 через трубку 10 устанавливается одинаковое с ним. При малом давлении пружина 8 отжимает поршень 2 в сторону крышки 11. Тогда через выточку 4 паровая трубка 5 соединяется с трубкой 6, при чем подается пар для работы в паровой насос тормоза. При увеличении давления в главном резервуаре до 6,5 атмосфер давление на поршень 2 в его цилиндрической выемке - углублении 9 превышает сопротивление пружины 8; тогда поршень отжимается в сторону крышки 7 и раз′единяет трубку 5 от трубки 6 при помощи колец 3. Регулировка нажатия пружины достигается при помощи поворачивания крышки 7.

Зарядка тормоза. Ручка крана машиниста 1 переводится в первое положение. Из главного резервуара 9 (фиг. 13) через клапан разности 4а и широко открытые каналы крана машиниста сжатый воздух поступает в магистраль 11, в запасные резервуары 10 и в воздухораспределитель 2, а именно, в камеру i (фиг. 2). Вследствие образующегося превышения давления в этой камере по сравнению с противоположной камерой j поршень 41 отодвигается в сторону своего клапана 47. Тогда через отверстие с, через выточку в поршне 41 и отверстие f тормозной цилиндр соединяется с атмосферой и тормоз оттормаживается, если он перед этим был заторможен. Так же соединяется с атмосферой через отверстие отростка cd (фиг. 12) и регулятор давления для тормозного цилиндра 16 (фиг. 13). В это время камера j (фиг. 2) пополняется постепенно через клапан 47 сжатым воздухом, из запасного резервуара через отверстие h и камеру g. По окончании зарядки вследствие выравнивания давления с обеих сторон ступенчатого поршня 41 - 46, последний, действием спиральной пружины 49, устанавливается в среднее положение, при котором щелевидные клапаны к тормозному цилиндру, к регулятору давления и в атмосферу перекрываются поршневыми кольцами, как золотниками. Кроме того, для надежности в смысле уменьшения утечки воздуха, поршни имеют еще добавочные кольца. Спиральные пружины выбираются такой жесткости, при которой они могли бы преодолевать сопротивление передвижения поршней вхолостую. При этом процессе зарядки регулятор давления для магистрали 15 (фиг. 13) через отверстие кв (фиг. 10) и через каналы поршня 21 крана машиниста заряжается давлением сжатого воздуха, соответствующим давлению в магистрали. При этом сжатый воздух поступает по обеим сторонам поршня 61 (фиг. 7); тогда поршень отжат под действием спиральной пружины 63 и отверстие М из главного резервуара перекрывается поршневым кольцом, как золотником.

Торможение. При торможении ручка крана машиниста может быть поставлена в одно из положений от 6, 7, 8 до 9 (фиг. 1-а), разнящихся между собой только тем, что выпуск воздуха из магистрали может производиться в течение различного времени, так как прозоры для прохода сжатого воздуха в поршне крана машиниста непрерывно увеличиваются при переходе из одного положения в другое. При первых положениях получается весьма медленный выпуск воздуха из магистрали для возможности слабого или замедленного торможения, а в последних - происходит быстрый выпуск воздуха из магистрали для сильного или ускоренного торможения. При этом, из магистрали 11 (фиг. 13) воздух вытекает через клапан наименьшего давления 45 (фиг. 13) в атмосферу. Регулятор давления для магистрали работает описанным выше образом. При медленном (слабом) торможении в ускорителе 17 (фиг. 13 и 6) получается медленное понижение давления в камере у крышки 2 так, что избыточное давление в другой стороне 12 поршня 4 падает, вследствие перетекания воздуха через калиброванное отверстие 10 ниппеля 6 в камеру со стороны крышки 2, не преодолевая сопротивления спиральной пружины 5 и, следовательно, при медленном выпуске воздуха из магистрали ускоритель не реагирует. Далее в воздухораспределителе 2 (фиг. 13) в камере i (фиг. 2) давление падает. Тогда вследствие избыточного давления в камере j ступенчатый поршень 46 - 41 сдвигается в сторону крышки 51 и открывает доступ сжатому воздуху из запасного резервуара через отверстие h, в камеру g и отверстие с в тормозной цилиндр. При этом давление в камере j выравнивается с давлением в запасном резервуаре при помощи клапана 3 (фиг. 13). При этом процессе регулятор давления для тормозного цилиндра 16 (фиг. 13 и 11) через отверстие отростка ср (фиг. 12) заряжается давлением, соответствующим давлению в тормозном цилиндре. Давление с обеих сторон поршня 65 (фиг. 11) выравнивается, и спиральная пружина 69 закрывает клапан 8. Такое перетекание воздуха в тормозной цилиндр будет происходить до тех пор, пока давление с обеих сторон поршня 41 - 46 не выровняется при прекращении выпуска воздуха из магистрали путем установки ручки крана машиниста в среднее пятое положение. При установке ручки крана машиниста в крайнее девятое положение, получается быстрый выпуск сжатого воздуха из магистрали. Тогда в ускорителе 17 (фиг. 13 и 6), вследствие избытка давления в камере 12 по сравнению с полостью у крышки 2 (так как сжатый воздух не успевает перетекать через калиброванное отверстие 10), поршень 4 отжимается к крышке 2, и воздух из магистрали перетекает в тормозной цилиндр через отверстие 3, канал 9, выточку 11 и отверстие 8, понижая еще более давление в магистрали; таким образом получается ускорение процесса торможения по составу. Если не считать первоначального момента, когда первая волна колебания воздуха в магистрали доходит до конца ее, то в последующий момент происходит почти одновременное действие ускорителей по всей длине состава с почти одинаковым торможением. С ослаблением давления в камере 12 пружина 5 отжимает поршень 4 в первоначальное положение, и ускоритель прекращает свое действие. Для регулировки силы торможения при порожнем или груженом режиме к камере j (фиг. 2) присоединяется резервуар 8 (фиг. 13), назначение которого увеличивать об′ем этой камеры. При порожнем режиме кран 7а (фиг. 13) перекрывается и резервуар 8 выключается; тогда при отжатии ступенчатого поршня 41 - 46 об′ем камеры j заметно увеличивается и давление падает, ослабляя подачу воздуха из запасного резервуара в тормозной цилиндр; таким образом, ослабляется сила нажатия тормозных колодок на бандажи.

Роль регуляторов давления для магистрали и для тормозных цилиндров. При заторможенном состоянии в случае утечки воздуха из тормозного цилиндра (помимо воли машиниста) в регуляторе давления для тормозного цилиндра 16 (фиг. 13) происходит уменьшение давления в камере r (фиг. 11). Вследствие избытка давления в камере р поршень 65 давит через отросток 3 на клапан 8 и отжимает его. Тогда из магистрали воздух перетекает в тормозной цилиндр через отверстие v, 6, камеру r, отверстие 68 (фиг. 11) до тех пор, пока давление не выровняется по обе стороны поршня и пружина 69 не прикроет клапан 8. При утечке воздуха из магистрали (помимо воли машиниста) в регуляторе давления для магистрали 15 (фиг. 13) происходит падение давления в камере l (фиг. 7). Тогда избыточное давление в камере к отжимает поршень 61 к крышке 62, открывая доступ сжатого воздуха из главного резервуара в магистраль через отверстие М, выточку поршня n, канал в теле цилиндра 60, камеру l. По выравнивании давления с обеих сторон поршня 61 пружина 63 отжимает его, прекращая соединение магистрали с главным резервуаром. Таким образом, при соединении работы обоих регуляторов имеется в виду получить неистощимость тормоза.

Отпуск тормоза. При переводе ручки крана машиниста 1 (фиг. 13 и 1-а) в одно из положений от 4, 3, 2 до 1 происходит перепуск сжатого воздуха из главного резервуара в магистраль через каналы в-в (фиг. 1). Разница между этими положениями ручки крана машиниста заключается только в том, что впуск воздуха из главного резервуара в магистраль производится в течение различных промежутков времени, вследствие непрерывно-увеличивающихся прозоров в теле поршня крана машиниста при переходе из одного положения в другое. Воздух из главного резервуара поступает в магистраль; в остальном происходит процесс в роде описанного при зарядке тормоза. Отпуск может производиться в любой степени; частичный в смысле уменьшения нажатия колодок на бандажи и полный. При частичном отпуске происходит частичный выпуск сжатого воздуха из тормозных цилиндров, прекращаемый по воле машиниста в желаемой степени давления на тормозные колодки. При этом, возможно уменьшать силу торможения, тут же увеличивать ее и опять уменьшать в виде непрерывного процесса. Регуляторы давления как для магистрали, так и для тормозных цилиндров одновременно перезаряжаются соответственным давлением воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ ВОЗДУШНЫЙ ОДНОПРОВОДНОЙ ТОРМОЗ | 1926 |

|

SU5156A1 |

| Автоматический воздушный однопроводной тормоз | 1927 |

|

SU12217A1 |

| АВТОМАТИЧЕСКИЙ ВОЗДУШНЫЙ ОДНОПРОВОДНОЙ ТОРМОЗ | 1927 |

|

SU12218A1 |

| Автоматический воздушный однопроводный тормоз | 1925 |

|

SU4129A1 |

| Воздухораспределитель для не прямодействующего автоматического воздушного тормоза | 1930 |

|

SU21222A1 |

| Автоматический воздушный однопроводный тормоз | 1927 |

|

SU8635A1 |

| АВТОМАТИЧЕСКИЙ ВОЗДУШНЫЙ ТОРМОЗ | 1926 |

|

SU4646A1 |

| Воздушный автоматический тормоз для железнодорожных поездов | 1932 |

|

SU41562A1 |

| Автоматический воздушный однопроходный тормоз | 1927 |

|

SU8059A1 |

| Кран машиниста | 1940 |

|

SU69205A1 |

1. Автоматический, однопроводный воздушный тормоз со ступенчатым торможением и отпуском, характеризующийся применением, включенных в тормозную сеть по схеме фиг. 13 - крана машиниста 1 и воздухораспределителя 2, из коих кран машиниста (фиг. 1) включает в себе цилиндрический золотник 21, снабженный сообщающимися между собой окнами а и в (фиг. 1-в), предназначенными для включения главного воздухопровода или с главным резервуаром или с атмосферой - путем перемещения золотника в осевом направлении посредством винта 22, поворачиваемого рукояткой 27, - воздухораспределитель же (фиг. 2) включает в себе трехпоршневой золотник 41, заключенный между спиральными пружинами 50 и 49 и делящий полость цилиндра на четыре камеры - первую j, сообщающуюся через обратный клапан 3 с запасным резервуаром и через автоматически открываемый клапан 47 (фиг. 2) со второй камерой g, постоянно сообщающейся с тем же запасным резервуаром и при соответствующем положении золотника 41 с тормозным цилиндром и с атмосферой, третью - постоянно сообщающуюся с атмосферой и при соответствующем положении того же поршня 41 с тормозным цилиндром, и четвертую - i постоянно сообщающуюся с главным воздухопроводом.

2. Применение к охарактеризованному в п. 1 тормозу ускорителя торможения (фиг. 6), поршень 4 которого, находясь под действием пружины 5 и имея в торцевой части калиброванное отверстие, передвигается давлением воздуха в камере 12 - лишь при резком понижении давления в главном воздухопроводе, открывая сообщение последнего с тормозным цилиндром - через отверстие 3, каналы 9, 11 и отверстие 8.

3. Применение к охарактеризованному в п. 1 тормозу - регулятора давления в главном воздухопроводе (фиг. 7 - 10), состоящего из цилиндра 60 (фиг. 7), включающего поршень 61, находящийся постоянно под давлением пружины 63 и разделяющий полость цилиндра на камеры к и l, из коих камера l, постоянно сообщаясь с главным воздухопроводом, может также, при соответствующем смещении поршня 61, сообщаться с главным резервуаром, каковое смещение поршня осуществляется благодаря разности давлений в камерах l и к, вызываемых со стороны камеры l утечками воздуха в главном воздухопроводе и со стороны камеры l давлением в дополнительном резервуаре, сообщающемся с камерой помощью отверстия в торцевом штуцере, в каковом резервуаре величина давления воздуха устанавливается соответственно с величиной давления в главном воздухопроводе, устанавливаемой, в свою очередь, краном машиниста, снабженным дополнительными, сравнительно с краном машиниста по фиг. 1, каналами s, s в поршне (фиг. 8 и 9) и отростками кв и в в корпусе цилиндра.

4. Применение к охарактеризованному в п. 1 тормозу - регулятора давления в тормозном цилиндре, состоящего из цилиндра 64, включающего в себе шариковый пружинный клапан 8, 69 (фиг. 11) и поршень 65, разделяющий полость цилиндра на камеры p и r, из коих камера р сообщается с особым резервуаром, величина давления в котором соответствует давлению в тормозном цилиндре в момент впуска в него или выпуска из тормозного цилиндра воздуха помощью воздухораспределителя по фиг. 2, но снабженного сквозными отростками с и ср (фиг. 12), камера же r, постоянно соединяясь с полостью тормозного цилиндра, может сообщаться кроме того, с целью пополнения давления в тормозном цилиндре, с главным воздухопроводом - путем отжатия клапана 8, 69 отростком 3 поршня 65, перемещаемого разностью давлений в особом резервуаре и в тормозном цилиндре.

5. Применение к охарактеризованному в п. 1 тормозу прибора - режима торможения, состоящего из резервуара 8 (схема фиг. 13), приключаемого к воздухораспределителю через посредство запорного крана 7 и предназначенного для увеличения об′ема камеры j воздухораспределителя (фиг. 2) - с целью ускорения передвижения золотника и вызываемого этим ускорением соответствующего усиления нажатия тормозных колодок.

Авторы

Даты

1928-09-29—Публикация

1926-02-08—Подача