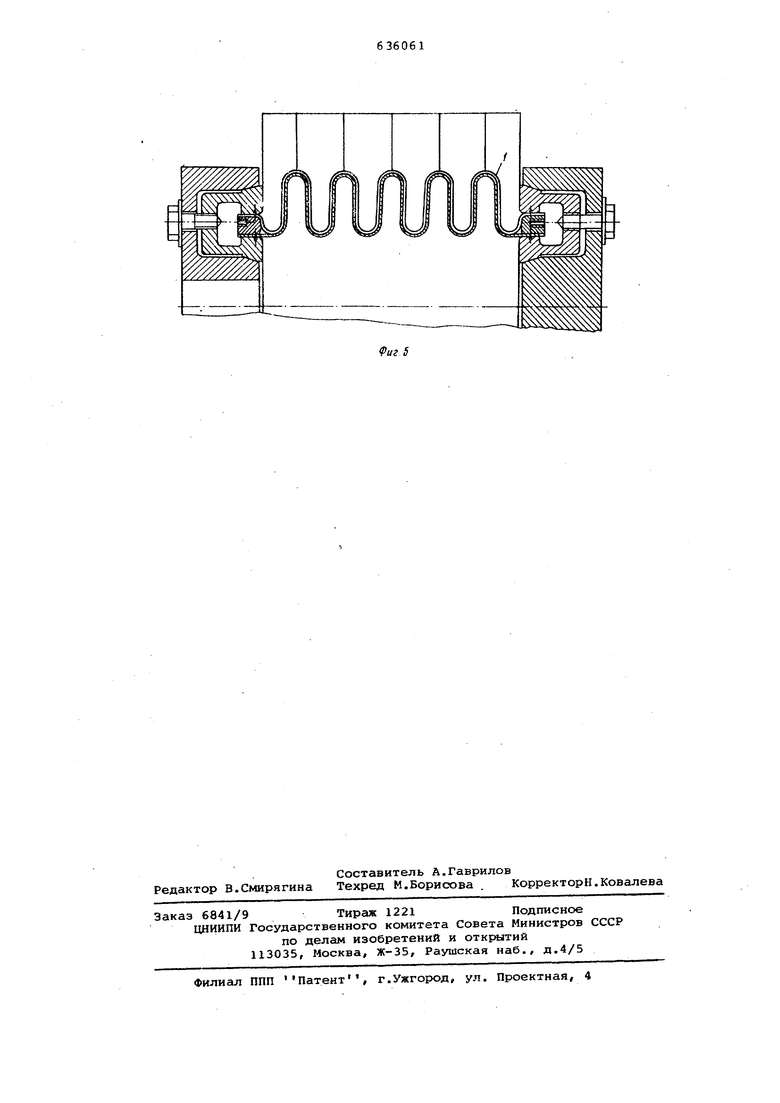

Изобретение относится к сварке плавлением деталей малых толщин с деталями больших толщин. Такие сварные конструкции в технике применяютс при изготовлении сильфонных, мембран ных и диафрагменных узлов, широко используемых в машиностроительной и авиационной промышленности. Известен способ электродуговой сварки деталей различных толщин, при котором более тонкую деталь устанавливают под наклонный расплавляемый буртик, выполняемый на толстостенной детали l . При сварке многослойных сильфонов с арматурой этот способ неудобен тем что по нему отсутствуют условия для подготовки всей поверхности сваривае мых кромок у всех слоев сильфона, что создает предпосылки для образования дефектов в сварном шве. Надежность сварных швов приварки многослойных сильфонов по условиям гермгетичности соответствует однослойным сильфонам, -так как все слои привариваются одним швом,а если учесть отсутствие условий Д.ПЯ подготовки крсжюк слоев сильфона под сварку,то надежность еще меньше. Целью изобретения являюется повышение надежности и качества узлов путем обеспечения герметичности. Поставленная цель достигается тем, что слои сильфона на концевой части рассоединяют на два набора, один набор содержит один слой, а другой - оставшееся количество слоев, при этом на арматуре выполняют второй- буртик, противоположный первому и направленный в ту же сторону, при этом каждый набор сваривают с одним буртиком. На фиг.1 изображена схема электродуговой сварки двухслойного сильфонного узла; на фиг.2 - схема сварки трехслойного узла; на фиг. 3-4 - схема сварки четырехслойного узла; на фиг.4 и 5 - схема получения заготовки сильфона. В трубной заготовке набора, состо.ящего из однослойного сильфона производят предварительную раздачу концов труб на высоту, равную то.пщине стенки концевой арматуры в месте приварки сильфона к арматуре. Затем слои трубчатых заготовок собирают между собой с защемлением нх концов в цанговом приспособлении и выполняют гидроформовку гофр многословного сильфона 1 по обычной технологии. Йосле подготовки свариваемых кромок Методом обезжиривания, приварку каждо го набора производят индивидуальным tUBOM по известному способу, для чего |на толстостенной детали выполняют |цва наклонных буртика 2 - один на наЬужной, другой на внутренней поверхиости детали. При этом однослойный набор помещают с той стороны (обычно это наружная поверхность), с которой более удобно осуществлять сварку, с целью обеспечения высокого качества сварного шва, и этот шов выполняют первым. Многослойный сильфонный узел, изго товленный по предлагаемому способу, имеет два сварных шва, один из которых выполнен с учетом всех оптимальных условий, что обеспечивает ему высокое качество и надежность, и второй шов, выполненный в известных ранее УСЛОВИЯХ. Предлагаелий способ электродуговой сварки многослойных сильфонных узлов опробован и внедряется в производство. Использование его в производстве позволяет повысить качество и надежность сварных швов многослойных сильфонных узлов. Испытания проводились на двухслой ном сильфоне ДУ-60 мм из материала марки 12х18Н10Т с толщиной слоев 0,3 мм в следующей последовательност Использовали кассеты обычной констру ции, соединенные трубной вставкой, выполняли формовку-раздачу концевых участков наружного слоя .(Фиг.4). После предварительной подрезки на ружного слоя в месте раздачи iпроизво дили сборку слоев и их соединение роликовой сваркой для предотвращения относительного смещения и исключения загрязнения междуслойного пространства. Затем, заглушив торцы слоев специальными цангами, выполняли гидроформовку 1 по обычной технологии (фиг.5). Формула изобретения Способ электродуговой сварки деталей различных толщин преимущественно многослойных сильфонов с арматурой, при котором на более тонкой детали выполняют наклонный буртик, фиксирующий тонкую деталь, буртик затем сваривают с тонкой деталью, а соединение получают путем оплавления буртика, отличающийся тем, что, с целью повышения надежности и качества узлов путем обеспечения герметичности, слой сильфона на концевой части разъединяют на два набора, один набор содержит один слой, а другой - оставшееся количество слоев, при этом на толстостенной детали выполняют второй буртик, противоположный первому и направленный в ту же сторону, при этом каждый набор сваривают с одним буртиком. Источники,информации, принятые во внимание при экспертизе: 1, Авторское свидетельство СССР 194205, кл..В 23 К 9/16, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ СЕКЦИЙ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ ГОФРИРОВАННЫХ ОБОЛОЧЕК МЕЖДУ СОБОЙ И С АРМАТУРОЙ | 2011 |

|

RU2484932C1 |

| СПОСОБ СВАРКИ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ ЭЛЕМЕНТОВ С АРМАТУРОЙ | 1993 |

|

RU2053078C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

| СПОСОБ СВАРКИ ТОЛСТОСТЕННЫХ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2606144C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2003 |

|

RU2231431C1 |

| Способ соединения сильфона с арматурой | 1988 |

|

SU1609591A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ сварки внахлестку тонкостенных многослойных элементов с толстостенной арматурой | 1989 |

|

SU1636146A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ СИЛЬФОНОВ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1999 |

|

RU2157415C1 |

| ГИБКИЙ МЕТАЛЛОРУКАВ | 2005 |

|

RU2291772C1 |

Авторы

Даты

1978-12-05—Публикация

1977-03-11—Подача