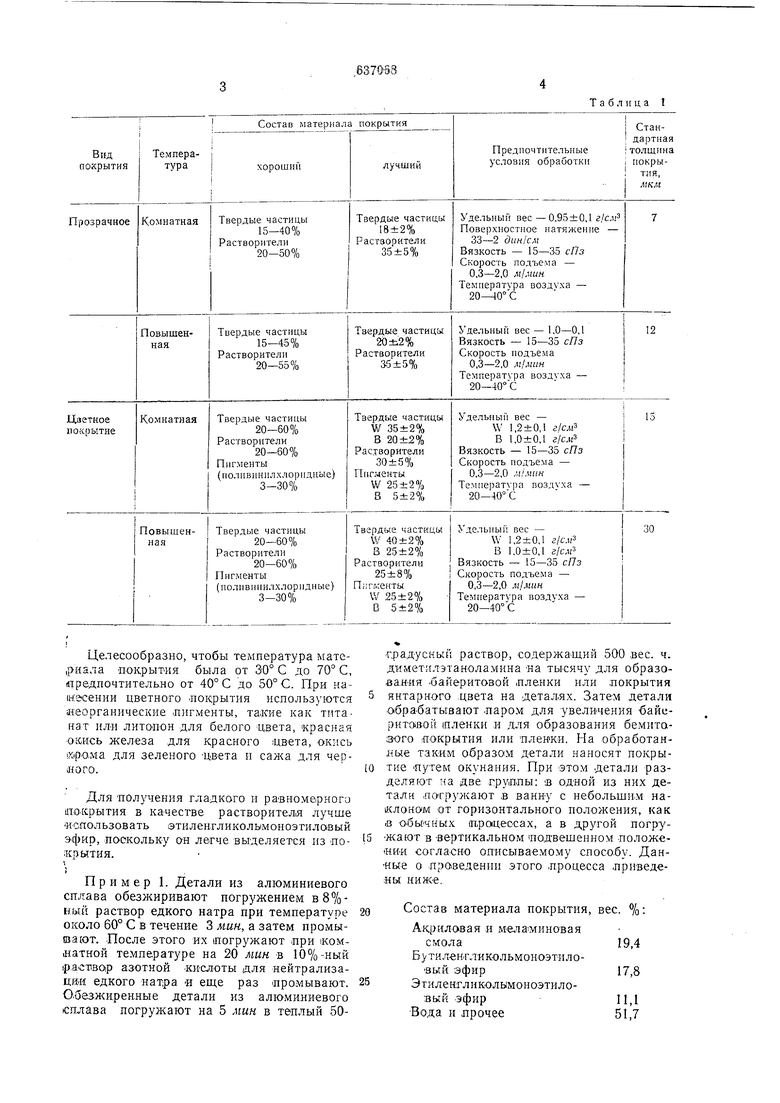

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий на изделия | 1976 |

|

SU698521A3 |

| Способ крепления резины на основе ненасыщенного каучука к металлу | 1976 |

|

SU784788A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ ОКСИДА НИКЕЛЯ С ПОВЫШЕННОЙ ПРОВОДИМОСТЬЮ | 2005 |

|

RU2383659C2 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Способ травления деталей из медьсодержащих сплавов | 1980 |

|

SU933826A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО КАТАЛИЗАТОРА НА ОСНОВЕ ВОССТАНОВЛЕННОГО ЗОЛОТА | 2021 |

|

RU2784199C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ МАГНИЯ ИЛИ ЕГО СПЛАВА И СПОСОБ ПОКРЫТИЯ ТАКОГО ИЗДЕЛИЯ | 1999 |

|

RU2221081C2 |

| Раствор для химического осаждения сплава на основе никеля | 1987 |

|

SU1507864A1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

Целесообразно, чтобы температура материала покрытия была от 30° С до 70° С, предпочтительно от 40° С до 50° С. При на|н:эсении цветного локрытия используются 1неорганиче.ские лигменты, такие как титанат или литопон для белого щвета, красная окись жел-еза для красного щвета, окись йро,ма для зеленого -цвета и сажа для черЙОГО.

Для -получения гладкого и равномбрноги 1по.крытия в качестве растворителя лучше использовать этиленгликолымоноэтилавый эфир, поскольку о-н легче вы-деляется из по:кг)ытия.

1

Пример 1. Детали из алюминиевого сплава обезжиривают погружением в8%нын раствор едкого натра при температуре около 60° С в течение 3 мин, а затем промывают. После этого их догружают при жомиатной температуре на 20 мин в 10%-ный ip.acTBOip азотной «и-слоты для нейтрализации едкого натра « еще раз лромывают. О.безжкренные детали из алюминиевого сплава погружают на 5 мин в теплый 50срадусный раствор, содержащий 500 вес. ч. д-иметилэтаноламина -на ты-сячу для образования .банеритовой лленки или .покрытия янтарного .цвета на деталях. Затем детали обра батьгвают ларом для -увеличения байерит воГ1 |пленки и для образования бемитозого локрытия или пленкп. На обработанные таким образам детали наносят покрытие Путем окунания. При этом детали разделяют на две группы: в одной из них детали яотружают в ванну с небольши-м наклонам от горизонтального положения, как .в обычных ограцессах, а в другой погружают в -вертикальном подвешенном положе«ИИ согласно описываемому способу. Данные о проведении этого процесса при-веде;ны ниже.

Состав материала покрытия, вес. %:

Акриловая и Меламиновая смола19,4

Бутиленгликольмоноэтиловый -эфир17,8

Этиленгликольмоноэтило:вый эфир11Д

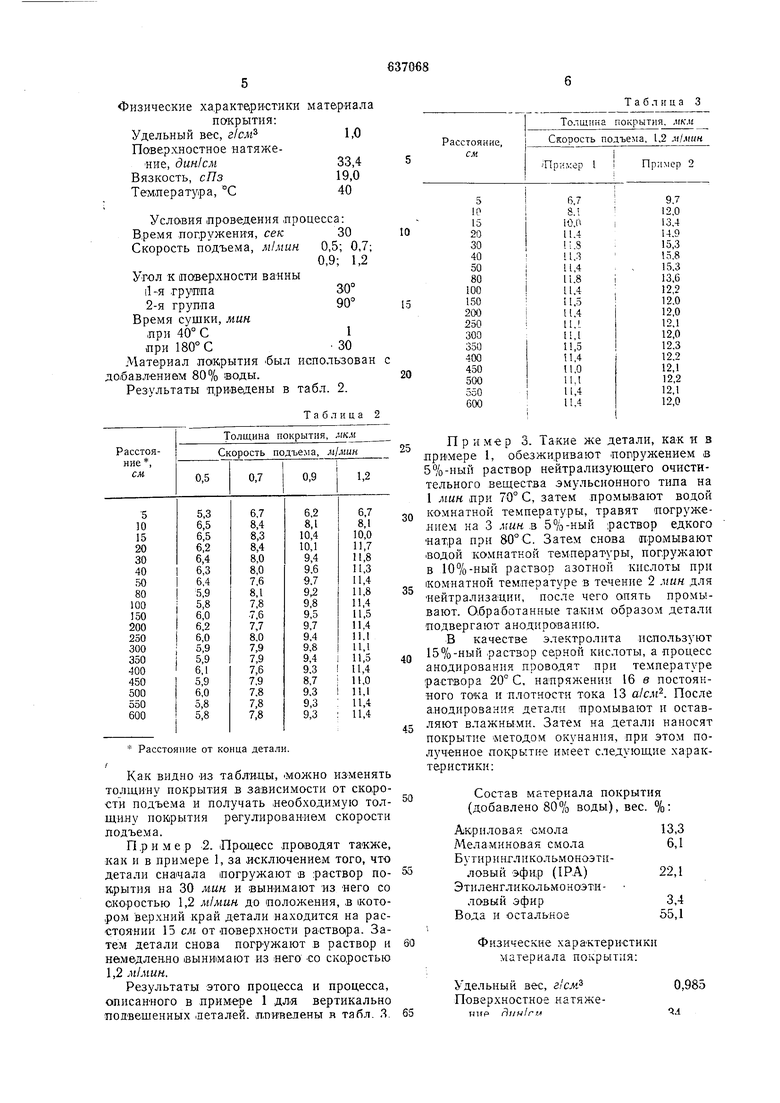

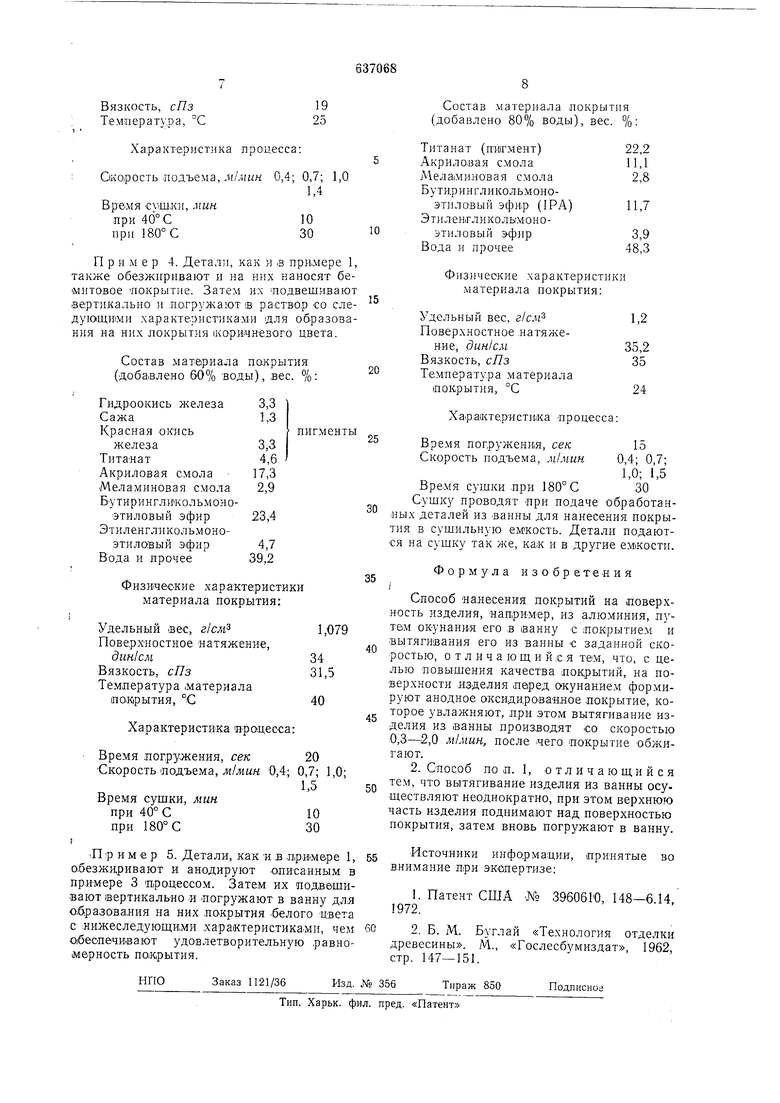

-Вода и прочее51,7 Физические ха.ракте,ри€тики материала покрытия: Удельный вес, ,0 Поверхностное натяже«ие, дин1см33,4 Вязкость, сПз19,0 Температура, °С40 Условия проведения процесса: Время погружения, сек30 Скорость подъема, м1мин 0,5; 0,7; 0,9; 1,2 Угол к поверхности ванны |1-я группа 2-я группа Время сушки, мин при 40° С при 180° С Материал покрытия был использован с добавлением 80% .воды. Результаты приведены в табл. 2. Таблица 2 Толщина покрытия, мкм Расстояние от конца детали. / Как видно «3 таблицы, .можно из менять толщину покрытия в зависимости от скорости подъема и получать необходимую толщину поК|рытия регулироваиИем скорости подъема. Пример 2. Процесс проводят также, как и в примере 1, за исключением того, что детали сначала погружают в раствор покрытия на 30 мин и ;выНИ.мают из него со скоростью 1,2 м/мин до положения, ,в котором верхний край детали находится на расстоянии 15 см от поверхности раствора. Затем детали снова погружают в раствор и немедлеано вынимают из «его со скоростью 1,2 -и/лшн. Результаты этого процесса и процесса, описанного в примере 1 дл.я вертикально подвешенных деталей, тпивепены в табл. Я. Т а 6 л г ц а 3 Пр имер 3. Такие же детали, как и в примере 1, обезжиривают погружением в 5%-ный раствор нейтрализующего очистительного вещества эмульсионного типа на 1 мин при 70° С, затем промывают водой комнатной температуры, травят погружением на 3 мин .в 5%-ный раствор едкого натра пря 80° С. Затем снова промывают .водой комнатной температуры, погружают в 10%-ный раствор азотной кислоты при комнатной теМ|Пературе в течение 2 мин для Нейтрализации, после чего опять промывают. Обработанные таким образом детали подвергают анодированию. В качестве электролита используют 15%-ный .раствор серной кислоты, а процесс анодирования проводят при температуре раствора 20° С, напряжении 16 в постоянного тока и плотности тока 13 а1см. После анодирования детали промывают и оставляют влажными. Затем на детали наносят покрытие методом окунания, при этом полученное покрытие имеет следующие характеристики:Состав материала покрытия (добавлено 80% воды), вес. %: Акриловая Смола13,3 Меламиновая смола6,1 Бутирингликольмоноэти ловый эфир (IP.A)22,1 Этилeнгликov ьмoнoэтиловый эфир3,4 Вода и остальное55,1 Физические характеристики материала покрытия: Удельный вес, ,985 Поверхностное натяжеHUP fitiH/ruЧ.1

Авторы

Даты

1978-12-05—Публикация

1974-10-11—Подача