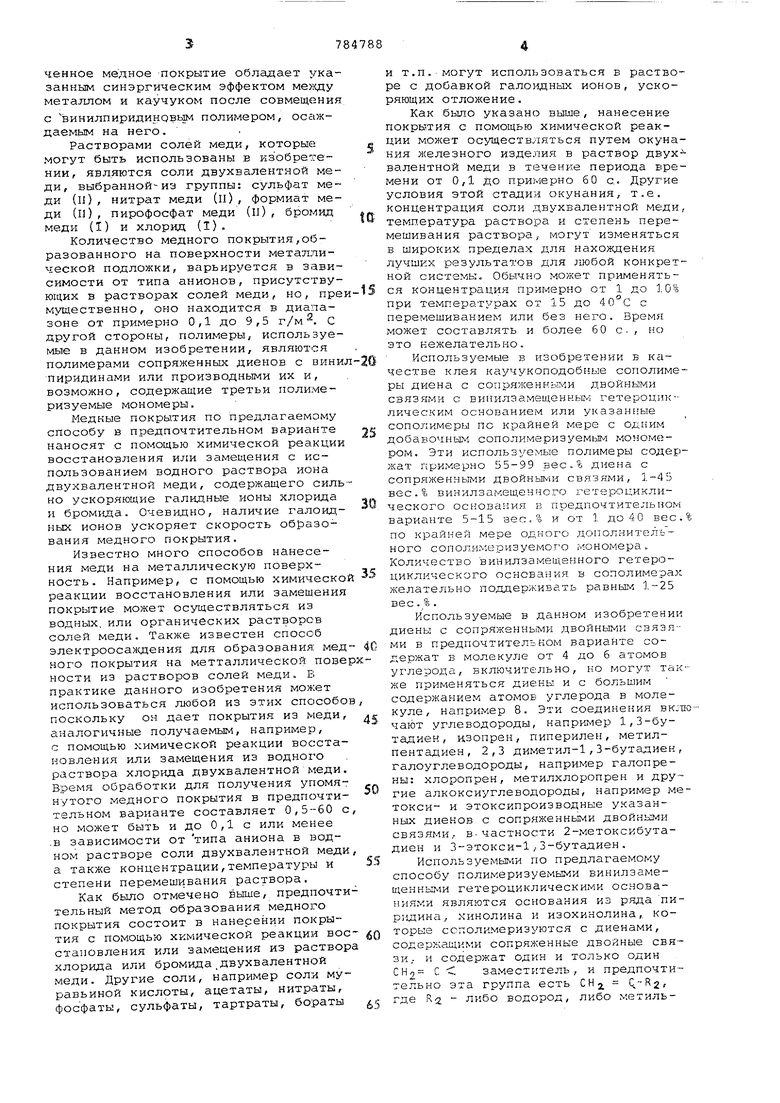

Известен способ крепления резин к металлу путем обезжиривания поверх ности металла, нанесения клея на основе латекса сополимеров винилпириди нов и бутадиена с последующей вулканизацией . Однако такой способ не обеспечивает достаточной прочности связи резины с металлом. Цель изобретения - увеличение прочности связи. Для достижения указанной цели пре лагают после обезжиривания поверхность металла обрабатывать раствором соли меди, выбранной из группы:сульфат,нитрат,формиат,пирофосфат,бромид хлорид и наносить слой клея на основе латекса сополимера 55-99 вес.% диена с сопряженными двойными связями и 1-45 вес.% винилзамещенного гетероциклического азотсодержащего основания или сополимер указанных мономеров с олефином в соотношении Ьоответственно 50-98:1-45:1-40. При нанесении покрытия из меди на железную поверхность, прюмывании это поверхности водой с последующим нанесением поверх этого покрытия второ го покрытия, включающего каучуко-подобный сополимер диенов с сопряженными двойными связями и гетероциклических азотистых оснований, такая комбинация покрытий в контакте с компаундированной ненасыщенной резиной образует связь неожиданно высокой прочности, особенно при повышенных температурах, при вулканизации ненасыщенной резины. Указанное покрытие из меди может содержать соли галоидоводородной кислоты и/ или окиси или гидроокиси меди и железа. Сочетание медного покрытия и сополимерного клея обнаруживает определенный и неожиданный синэргический эффект на прочность . связи для ряда компаундированных резин . Преимущественными способами получения этих покрытий из меди являются осаждение и электроосаждение из водных растворов солей, содержащих двухвалентную медь, особенно в присутствии ускоряющих ионов. Покрытие меди формируется на металлической подложке из железа или стали за счет электропокрытия или химического покрытия из водной или неводной среды солей меди. Может быть использован любой из методов до тех пор, пока таким образом полученное медное покрытие обладает ука занным синэргическим эффектом металлом и каучуком после совмещени с ВИНИЛПИРИДИНОВЬ М полимером, ОСс1Ждаемым на него. Растворами солей меди, которые могут быть использованы в изобретеНИИ, являются соли двухвалентной меди, выбранной-из группы: сульфат меди (п), нитрат меди (п), формиат ме ди (и), пирофосфат меди (п), бромид меди {I) и хлорид {1). Количество медного покрытия,образованного на поверхности металлической подложки, Вс1рьируется в зависимости от типа анионов, присутствующих в растворах солей меди, но, пре мущественно, оно находится в диапазоне от примерно 0,1 до 9,5 г/м . С другой стороны, полимеры, используемые в данном изобретении, являются полимерами сопряженных диенов с вини пиридинами или производными их и, возможно, содержащие третьи полимеризуемые мономеры. Медные покрытия по предлагаемому способу в предпочтительном варианте наносят с помощью химической реакции восстановления или замещения с использованием водного раствора иона двухвалентной меди, содержащего силь но ускоряющие галидные ионы хлорида и бромида. Очевидно, наличие галоидных ионов ускоряет скорость образования медного покрытия. Известно много способов нанесения меди на металлическую поверхность. Например, с помощью химическо реакции восстановления или замещения покрытие может осуществляться из водных, или органических растворов солей меди. Также известен способ электроосамодения для образования мед ного покрытия на метталлической пове ности из растворов солей меди. В практике данного изобретения может использоваться любой из этих способо поскольку оя дает покрытия из меди аналогичные получаемым, например, с помощью химической реакции восстановления или замещения из водного раствора хлорида двухвалентной меди Время обработки для получения упомянутого медного покрытия в предпочтительном варианте составляет 0,5--60 с но может быть и до ОД с или менее .в зависимости от типа аниона в водном растворе соли двухвалентной меди а также концентрации,температуры и степени перемешивания раствора. Как было отмечено выше, предпочти тельный метод образования медного покрытия состоит в нанесении покрытия с помощью химической реакции вое становления или замещения из раствор хлорида или бромида.двухвалентной меди. Другие соли, например соли муравьиной кислоты, ацетаты, нитраты, фосфаты, сульфаты, тартраты, бораты и т.п. могут использоваться в растворе с добавкой гало1Щных ионов, ускоряющих отложение. Как было указано выше, нанесение покрытия с помощью химической реакции может осуществляться путем окунания л(елезного изделия в раствор двух валентной меди в течение периода времени от 0,1 до примерно 60 с,. Другие условия этой стадии окунания, т.е. концентрация соли двухвалентной меди, температура раствора и степень перемешивания раствора, могут изменяться в широких пределах для нахождения лучших результатов для любой конкретной системы. Обычно может применяться концентрация примерно от 1 до 10% при температурах от 15 до 40°С с перемешиванием или без него. Время может составлять и более 60 с., но это нежелательно. Используемые в изобретении в качестве клея каучукоподобные сополимеры диена с con ряжен HL-S-IH двойными СВЯЗЯ1МИ с винилзамещенны ; гетероциклическим ocHOBaHHeEvi или указанпые сополимеры ПС крайней мере с одним добавочным сополимеризуем1 1м мономером. Эти используемые полимеры содержат примерно 55-99 вес.% диена с сопряженными двойными связями, 1-45 вес.о винилзамещенного гетероциклического основания в предпочтительном варианте 5-15 8ес,% и от 1 до 4 О вес.% по крайней мере одного дополнительного сополимеризуемого мономера. Количество винилзамещенного гетероциклического основания в сополимерах желательно поддерживать равным 1-25 вес.% . Используемые в данном изобретении диены с сопряженньгми двойньВ и связями в предпочтительном варианте содержат в молекуле от 4 до 6 атомов углеродб, включительно, но могут так:же применяться диены и с большим содержанием атомов углерода в молекуле, например 8. Эти соединения вк:лочают углеводороды, например 1,3-бутадиен, изопрен, пиперилен, метилпентадиен, 2,3 диметил-1,3-бутадиен, галоуглеводороды, например галопрены: хлоропрен, метилхлоропрен и другие алкоксиуглеводороды, например ме токси- и этоксипроизводные указанных диенов с сопряженными двойными связями, в-частности 2-метоксибутадиен и З-этокси-1;3-бутадиен. Используемыми по предлагаемому способу полимеризуемыми винилзамещенными гетероциклическими основаниями являются основания из ряда пиридина, хинолина и изохинолина,. которые сополимеризу отся с диенами, содер Аа1 1ИМИ сопрял енные двойные связи,, и содержат один и только один СН2 С замест1- тель , и предпочтительно эта группа есть CHj,. Q. где Fs2 - либо водород, либо мет ильная группа. Другими словами, заместителем является либо винильная, либ -метилвинильная- (изопропенильная) группа. Предпочтительными из этих соединений являются производные пири дина. Также могут применяться различ ные другие замещенные производные, но общее число атомов углерода в ядре замещенных групп,например алкильн групп, не должно превышать 15, так как скорость полимеризации несколько уменьшается с увеличением Iвеличины алкильной группы. Соединения, в кото рых заместителями, алкила являются ме тил и/или этил, доступны в промьошленности и являются предпочтительными ; в настоящем изобретении. Эти гетероциклические азотистые основания имеют формулу а КБ. R R ... R 4x R лу . R а где R выбирают из группы,состоящей из водорода, алкилвинильной, сС-метилвинильной, алкокси-, гало-, оксициано-, арилокси-, арильной групп и комбинаций этих групп, например из галоалкила, алкиларила, оксиарила и т.п., причем одна и только одна из упомянутых групп представляет собой группу типа СН2 С С , которая в предпочтительном варианте представ ляет собой винильную или ci-метилвинильную группу, а общее число атомов углерода в ядрах замещающих груп не превышает 15. Как было отмечено, предпочтительными группами являютс такие группы, в которых R-группы, по мимо винильной или сС-метилвинильной группы, представляют собой водород или алкил с 1-4 атомами углерода. Примерами таких соединений служат; 2-винилпиридин; 2-винил-5-этилпиридин; 2-метил-5-винилпиридин; 4-винил пиридин; 2,3,4-триметил-5-винилпиридин; 3,4,5,б-тетраметил-2-винилпиридин ; З-этил-5-винилпиридин; 2, 6-диэтил-4-винилпиридин; 2-изопропил-4«-ионил-5-винилпиридин; 2-метил-5-унде цил-3-;винилпиридин; 2-децил-5-( ciметилвинил)пиридин; 2-винил-З-метил-5-этилпиридин; 2-метокси-4-хлор-6-ви нилпиридин; 3-вин Я1-5-этоксипиридин 2-ВИНИЛ-4,5-дибромпиридин; 2-винил-4-хлор-5-бромопиридин; 2- (оЬ-метил ВИНИЛ-)-4-окси-б-дианопиридин; 2-винил-4-фенокси-5-метилпиридин; 2-циа но-5-( oL-метилвинил)пиридин; 3-винил-5-фенилпиридин; 2-(п-метилфенил З-винил-4-метилпиридин; З-винил-5(оксифенил)пиридин; 2-винилхинолин 2-ВИНИЛ-4-ЭТИЛХИНОЛИН; 3-винил-б,7-ди-н-пропилхинолин; 2-метил-4-нонил-б-викилхинолин;. 4 ( о -метилвинил)-8-додецилхинолин; 3-винилизохинолин; 1,6-диметил-З-виНилизохинолин; 2-винил-4-бензилхиноли,н 3«гшинил-5-хлорэтилхинолин; 5-винил-5,б-дихлоризохинолин; 2-винил-б-этокси-7-метилхинолин; З-винил-б-оксиметилизохинолин; и т.п . . Сополимеры могут приготавливаться из смеси двух заранее указанных диенов с сопряженными двойными связями и винилзамещенного гетероцик- . лического основания или из диена с сопряженными двойными связями и двух разных винилзамещенных гетероциклических оснований. Однако более общей практикой является получение сополимеров из одного диена с сопряженными двойными связями, одного винилзамещенного гетероциклического основания и по крайней мере одного полимеризуемого мономера(олефина). По следние мономеры включают органические соединения, содержащие по крайней мере,,одну полимеризуемую этиленовую группу типа С С С . Эти соединения хорошо известны в технике и вкл очают, к примеру, алкены, алкадиены и такие стирены, как, например, этилен, пропилен-, 1-бутилен, 2-бутилен, изобутилен,2-октен ,1,4пентадиен, 1,б-гексадиен,1,7-окта диен, винилтолуол, зинилксилол,этилвинилбензол, винилкумол, 1,,5-циклоактгщиен, циклогексен, циклооктен, бензилстирен, хлорстирен, бромстирен, фторстирен, трифторметилстирен,иодостирен, цианостирен, нитростирен, N,N-диметиламиностирен, 3-фенил 3 бутен-1-ол, п-метоксистирен, винилнафталин, ацентоксистирен, метил 4винилбензоат, феноксистирен, п винилфенилэтиловый эфир и т.п.; акриловые и замещенные акриловые мономеры, например метилакрилат, этилакрилат, метилметакрилат, метакриловый ангид- . рид, акриловый анг1едр1-щ, циклогексилметакрилат, бензилметакрилат, нзопропилметакрилат,оксодиметакрилат,акрилопитрил,метакрилонитрит, метил- об хлоракрилат,этил-oL-этоксиакрилат, метил- oL -ацетамидоакрилат, бутилакрилат, этил-со-цианакрилат, 2-этилгексилакрилат, фенилакрилат, фeнил 1eтaкрйлат, --хлоракрилонитрил, этилметакрилат, бутилметакрилат, металЭтакрилат, метакриламид, М,М-диметил-акрилаг.ид , N , N-дибензилакриламид , N-бутилакриламид, метакрилилформамщ и т.п.; виниловые эфиры, виниловые галиды, винилкетоны и т.п., например винилацетат, винилхлорацетат, винилбутират, изопропенилацетат,винилформиат,винилакрилат, винилметакрилат, винилметоксиацетат., винилбензоат, винилйодид, .винилбромид,винилфторид, винилиденхлорид, винилиденцианид, винилиденбромид,1-хлор-1-фторэтилен,винилиденфторид,винилметиловый эфир,.винилэтиловый эфир, винилпропиловые эфиры, винилбутиловые эфиры, винил-2-этилгексиловый эфир, винилфениловый эфир, винил-2-метокси3тиловый эфир, В4ПП|.л- --оутсл;::;:иэт}::лоаый эфир , 3,4 -дитпчдро-i. . 2 -пмрак .; 2 -бтокси 2 -бутоксиэтиловый эфнрг винил 2- эти/шлеркаптоэ силовь-й: эфир,. взП-шлметнлкетонJ винклэтилкетон, внкилФеНИЛКеТОНг ВИНИЛЗ:ГИ;ТСу,м&гТ):Щ( . Ii л

эгилсульфоы , М--зин1,У1Г1чО;чяо/лиапп.;;- fii-метил I М--зииила11,вгам.1ц . ij-яьн ti:nn,r

РОЛИДОН , . BHHHJ HMtiri;a3O,7I ;. ДИВИНИЯСу:1:ЪфЬЭДг ДИВИИШ;СУЛЪфОКСИД ,. ДИВИНл-1рГ:;-;-77Ьфон, натрнйв-ккилсульфоиа1.; ме ;с г..: ii-. нилсульфонат.Н винилпиррол к ччп., ; димеРи.псЬут жрат, винилизоцианат , татрафтрарчтт-злен , хлортрнфторэтнл.эн , китроэлх-лзы : винилфуран, Бинилкарбазол. янниадетилен и т.п.

Функцией дополнительного мономер (олефина) является улучшение технологических свойств 1{лэя.. Примерглм злго может служить н а;:;эч1 - мс;ип: ;э о::, например нитрилов эфиров амидом

и ТоП., которые будут узелу1ЧИ за1-:ь по лярность кляя,, делая ото более г;;.); мастимым с; DejHHaMsi ) г-пгяОности,

Коглпаук,зировйННг 1а к л;/;::и , с;//1з:: ваемые уиаэаннетли сог оля/ я эагчи . вкли чают натуральные :: с:-и-: гетическия каучуки к MX см€:си, i-:yvia o;iiHe доста-гг чно высокую cTsviavib 1:.е; ас;та;асн -1ост1-; :;.. амеющие viHai-;VsyM около 70 мол vioлимерич еглолО дизна с сопряжан мндзойн№Ш связамк. Приолерамк а--;-, синтетическнк каучуков ят;ла;; чг :, полибута иен, полиизопрен, aor:c:iaмеры бутадиена со дтиреиом кл1; ap:- лонитриломр полихлорпрен и х.я,

Эти каучукн обьсчно компг- унднилаит (наполняют)одни1у или рядом KanojiHia т&лей -, пласт;;;шИ атор;-Э в / :; ;оатс

ров и аат-;-уска:;.п;;л.-глей, Сгбще-.- а:: ичесхво испс; ;:-ауемо: :ч r-:an:-;a;U-j,;,ir..;

обтЧио находится s о6л 1Слч: : :3 А.ОС вес. ч. иа 100 нес „ч. Ка.уч.... ilano:; нггтелягли ргазлипада лал-Чс тьз,. ллины; Кпр5о ;а.1 кальция .т кальция;. двуокхгсь титана и самсе. Л1ри получения 1;:оь;у1аундкроаа -.кого сырья,, нспользуакого в производстве WKSI желательно f ч/гобк по крайней мере частью наполнителя была сана. i.I.r;ac-.снфнкаторь ас пользуют ц :;;о-.: ичеотве ;:.и 1 до 100 , пласти-KH-iaTopa -на 100 каучука. 1л:,- 1,ользуекое количество пластиф;;аз.; ч:;иа СУдет зависеть от требуемого a irjeKTa размягчения Примерами ирнсОднм,:: платифнкаторов служат ароматкческиа Эи-страктивные масла, нефтяные разкпгчНтели содер; -ан1ие асфальген,, азоткслтые основания, продукты каменноугольного дегтя, кумаронмЕденоаые. смохш и эфиры, и-апрй ;ер дибутилфталат и

тсрикрезилфосфатс, Понятно, что могут применяться н см.еси этих пластификаторов. Используемые в системе вулканизаторов вещества вкдвочают нулка : зирукхдее вещество и обычно один шл

несп.олько ускорителей вулканизации вместе с едким-или рядом активаторов ускорения.Используемое в данном случае коли--1ество зтпк материалов обычно находится в следующих диапазонах: 0,5--5,0 яес.-. ьу.а ,::--:;: за :ора,0,5-3,0 f----;c,4. ускорятел:-;,. 0, вес,ч, акTMHciiijpa ycKOjpiiT;:: л ч к расчете на ЮС „ч ,- каучукс:, Гр-i;.-:;: DJuviM пригоднЬ1х Зулка.ниэаторов слуа аг сера, Еещества. ;ввделл;о1г; -1е серу Б сЕободном состоянии ; напрхчмер Тйтра11етнлтиурамидсульф:ад , рЕ:1;-тЗсялтиург1/:полнсульфид или ,:KH);фаао.;1с:у:а1:фид ; t-;;jw перекиси, напримар л ааа;:л:Г1 цык/чл ла или пере;-;лсь Д1-Т;:;:- :; пла При использовании в качестве :;улканизаторов перекисных соедааекма ускоритель и активатор ускорите; ;: часто оказр ьваются ненужь ьми., Е ;;ачес 7ве ускорителей вулкакизацит-г ;v-o/vr :-;спользсваться дитиокарбакатьл; аатрамстилтиурамсульфи ды V меркаптс оа н эстиа золи , Примерами чопсга ;-.:: ааеаяизккй- пригодньв; а качсаазм-;;.: ;.. Лч а:; ;:-.а/:.ей вулканизации, ппл; :.а .а.:3та,пдитиокарбамат , N.N aiuiavii а- ; -- o.pei- - буталсульфенилдитиокаоама : , л аара -атил у урамдршульфид , .,. ,ц:аан:.10тиаз1-:7 ансульфид , бутирал.цйгиада:: ijHH.i меркс.птобензотиазол.

1J- -aj;a:-;- Э7 a,::5;u : Занзотиазолс льфi--cuv,,H;a ;:. ./-a.ajai-.;;;;;:: -;: ;- 2-бен зотиазслсульфь; аа: ад i Ча.cai:. ;/a,eaibi9 npL-; компау.aispoi-aHvL-i н -.а- аи ..; а ;;TviB iTopa ускорител.- ;-.-; териа.1,.1 ;;:,тт;оча от окислы меТчИалоа ,. паг:.рм,;а;р Осись цинка ,окись 1агния и глет, которые npmvieHKioTca 3 сочс;тани: с кисльвди а атариалами, напри де;/ avipHKiiviH кис;лотами -стеариновой кислотой, олеиноаой 1и-к;/ отой, миристиновой кислотойв т . ji. Б ка.честаа о:л;оле -;ного матер;ал;:. гак;ка могут П1;;И;.;еняться смолянi:ie кислотг:, антиокислитель в компаунди--рующий i;e;;i,er:T обыч.но вклгачашт в ко-личествег изменяющемся от примерно 0,5 до 3 ,, О вес.ч, ка 100 вес.ч. каучука. Примеры при;годных 1нтиокислителей в л1оче1ют фекил- Э-нафтиламкн, ди-трет-бутиЛгидрохинон , 2,2,4-Tg)Hметил 6 -фенил 1,2-дигидрохинолин , физическую смесь из кo IПлeкcнoгo продукта реакции диариламинкетон и M,Nлифенил-;; фенилендиамина и т,п. Все это ив .цсхлжно ограничивать изобрсте;ни а коьлпау гдирующик рецептом, поскс1ль: : ., а::ание широко применимо для iici : .аанмя-диена с сопряженииt-iu ,;;:. связя&Шг согголг-гмернык vT-afV:: :;-;а/-;л::амеще;нного гетероцикличес;:яога .;cHODaH5j i для крепления ШКpOiavaTi ,-;а алазона ко игшундированны:к ка:у укс;Е чугунным или стальным повархносгям. , ,

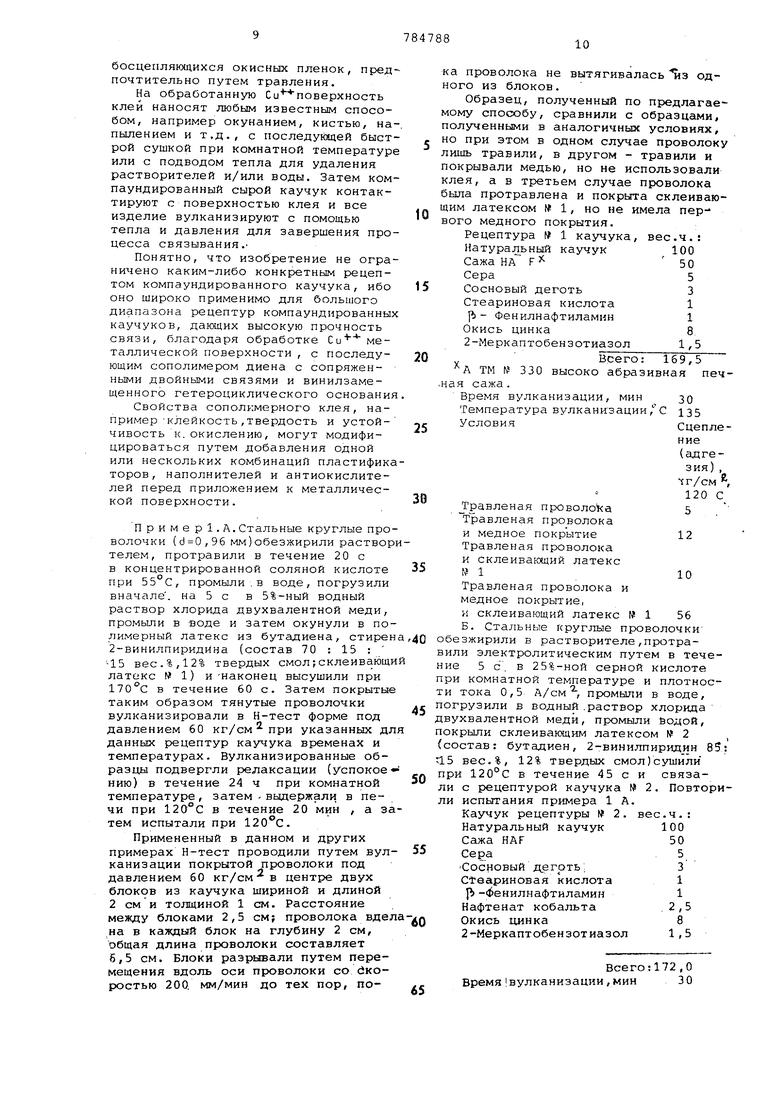

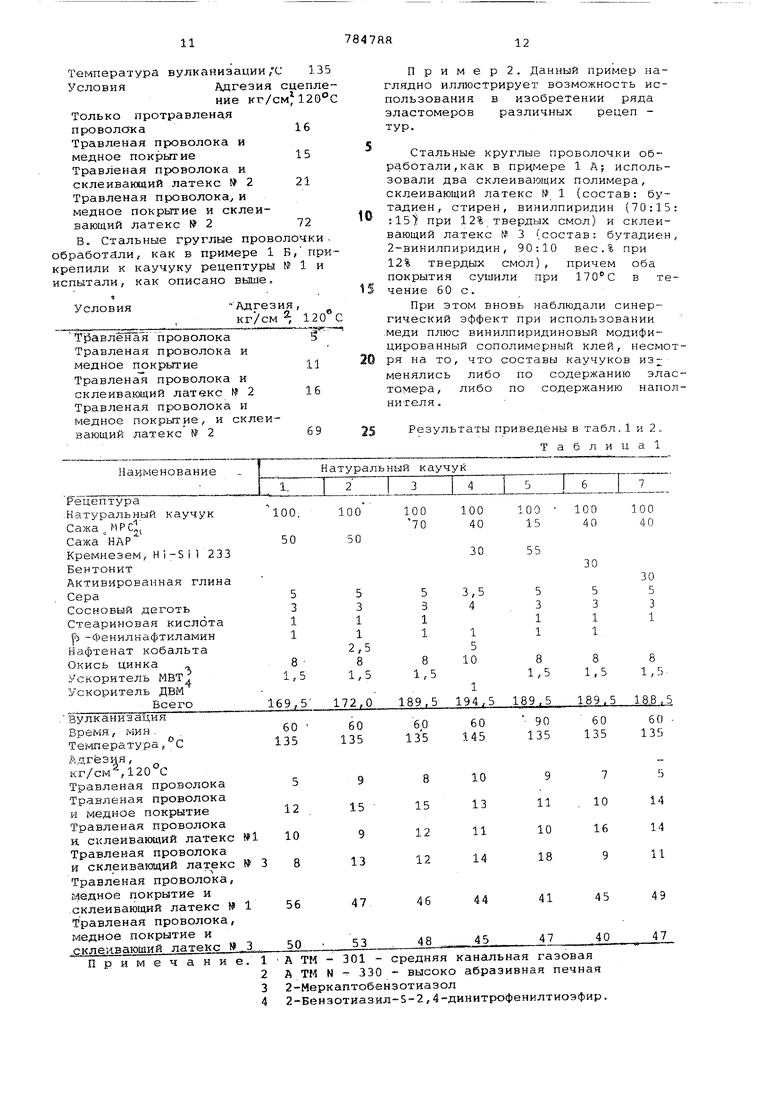

Обработка Си плюс клей по пред ;алаеглсму способу дает хорошую ацгезагс; аа хсалезньсх: сталгьных и чугунrt.iT,.; : а гархностял;,. которые обезжирн 1 ;: освобождаются от всех елабосцепляющихся пленок, предпочтительно путем травления. На обработанную С и поверхность клей наносят любым известным способом, например окунанием, кистью, на-, пылением и т.д., с последукяцей быстрой сушкой при комнатной температуре или с подводом тепла для удаления растворителей и/или воды. Затем компаундированный сырой каучук контактируют с поверхностью клея и все изделие вулканизируют с помощью тепла и давления для завершения процесса связывания. Понятно, что изобретение не ограничено каким-либо конкретным рецептом компаундированного каучука, ибо оно широко применимо для большого диапазона рецептур компаундированных каучуков, дающих высокую прочность связи, благодаря обработке Си металлической поверхности , с последующим сополимером диена с сопряженными двойными связями и винилзамещенного гетероциклического основания. Свойства сополкмерного клея, например клейкость ,твердость и устойчивость к. окислению, могут модифицироваться путем добавления одной или нескольких комбинаций пластификаторов, наполнителей и антиокислителей перед приложением к металлической поверхности. Приме р 1. А. Стальные круглые проволочки (,96 мм)обезжирили растворителем, протравили в течение 20 с в концентрированной соляной кислоте при 55°С, промыли . в воде, погрузили вначале, на 5 с в 5%-ный водный раствор хлорида двухвалентной меди, промыли в воде и затем окунули в полимерный латекс из бутадиена, стирена,40 2-винилпиридйна (состав 70 : 15 : -15 вес.%,12% твердых смол;склеивающий латекс 1) и -наконец высушили при 170с в течение 60 с. Затем покрытые таким образом тянутые проволочки вулканизировали в Н-тест форме под давлением 60 кг/см при указанных для данных рецептур каучука временах и температурах. Вулканизированные образцы подвергли релаксации (успокое нию) в течение 24 ч при комнатной температуре, затем -выдержали в печи при 120°С в течение 20 мин , а затем испытали при 120 С. Примененный в данном и других примерах Н-тест проводили путем вулканизации покрытой проволоки под давлением 60 кг/см в центре двух блоков из каучука шириной и длиной 2 см и толщиной 1 см. Расстояние между блоками 2,5 см; проволока вдела- Q на в каждый блок на глубину 2 см, общая длина проволоки составляет 6,5 см. Блоки разрывали путем перемещения вдоль оси проволоки со Скоростью 200. мм/мин до тех пор, по- j ка но мо по но ли по кл бы щи во .на обе ви ни пр ти пог дву пок (со Г15 пр ли ли проволока не вытягивалась з одо из блоков. Образец, полученный по предлагаеу способу, сравнили с обраэцаини, ученными в аналогичных условиях, при этом в одном случае проволоку ь травили, в другом - травили и рывали медью, но не использовали я, а в третьем случае проволока а Протравлена и покрыта склеиваюлатексом ( 1, но не имела пер- о медного покрытия. Рецептура № 1 каучука, вес.ч.; Натуральный каучук 100 Сажа НА Сера5 Сосновый деготь3 Стеариновая кислота 1 р - Фенилнафтиламин 1 Окись цинка8. 2-Меркаптобензотиазол 1,5 всего: 169,5 А ТМ 330 высоко абразивная печсажа. Время вулканизации, мин ЗО емпература вулканизации ,С 135 слови.чСцепление(адгезия) 1Г/СМ % Травленая пpoвoлoka 5 Травленая проволока и медное покрытие12 Травленая проволока и склеивавощий латекс № 110 Травленая проволока и медное покрытие, и склеивающий латекс № 1 56 Б. Стальные круглые проволочки зжирили в растворителе,протраи электролитическим путем в тече5 с. в 25%-ной серной кислоте комнатной температуре и плотностока 0,5 А/см, промьйли в воде, рузили в водный .раствор хлорида хвалентной меди, промыли йодой, рьоли склеивающим латексом № 2 , став: бутадиен, 2-винилпиридин 85: вес.%, 12% твердых смол)сушили 120°С в течение 45 с и связас рецептурой каучука № 2. Повторииспытания примера 1 А. Каучук рецептуры № 2. вес.ч.: Натуральный каучук 100 Сажа НАГ50 Сера5 Сосновый деготь;3 стеариновая кислота 1 Ъ -«Фенилнафтиламин 1 Нафтенат кобальта 2,5 Окись цинка8 2-Меркаптобензотиазол 1,5 Всего:172,О Время вулканизации,мин 30

Наименование

Таблица2

Синтетические каучуки

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИЕНОВЫЙ КАУЧУК И КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2799596C2 |

| СОПОЛИМЕР, РЕЗИНОВАЯ КОМПОЗИЦИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ И ШИНА | 2013 |

|

RU2631318C2 |

| МАКАНОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЛАТЕКСА НАТУРАЛЬНОГО КАУЧУКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2061002C1 |

| ЭЛАСТОМЕРНАЯ РЕЗИНА И ЭЛАСТОМЕРНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННЫЕ БЕЗ ИСПОЛЬЗОВАНИЯ УСКОРИТЕЛЯ ВУЛКАНИЗАЦИИ ИЛИ СЕРЫ | 2011 |

|

RU2646552C2 |

| Способ получения покрытия на металлической поверхности | 1972 |

|

SU441698A1 |

| ЭЛЕКТРОННЫЕ УСТРОЙСТВА, СОДЕРЖАЩИЕ БУТИЛКАУЧУК | 2013 |

|

RU2654030C2 |

| СОПОЛИМЕР, РЕЗИНОВАЯ КОМПОЗИЦИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ И ШИНА | 2013 |

|

RU2629197C2 |

| ЭЛАСТОМЕРНАЯ РЕЗИНОВАЯ ПЕРЧАТКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПРИМЕНЕНИЯ В ЧИСТЫХ ПОМЕЩЕНИЯХ И НЕ СОДЕРЖАЩАЯ УСКОРИТЕЛЯ ВУЛКАНИЗАЦИИ И СЕРЫ | 2011 |

|

RU2637243C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ШИНА | 2013 |

|

RU2617481C2 |

| СОПОЛИМЕР, РЕЗИНОВАЯ КОМПОЗИЦИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ И ШИНА | 2013 |

|

RU2621032C2 |

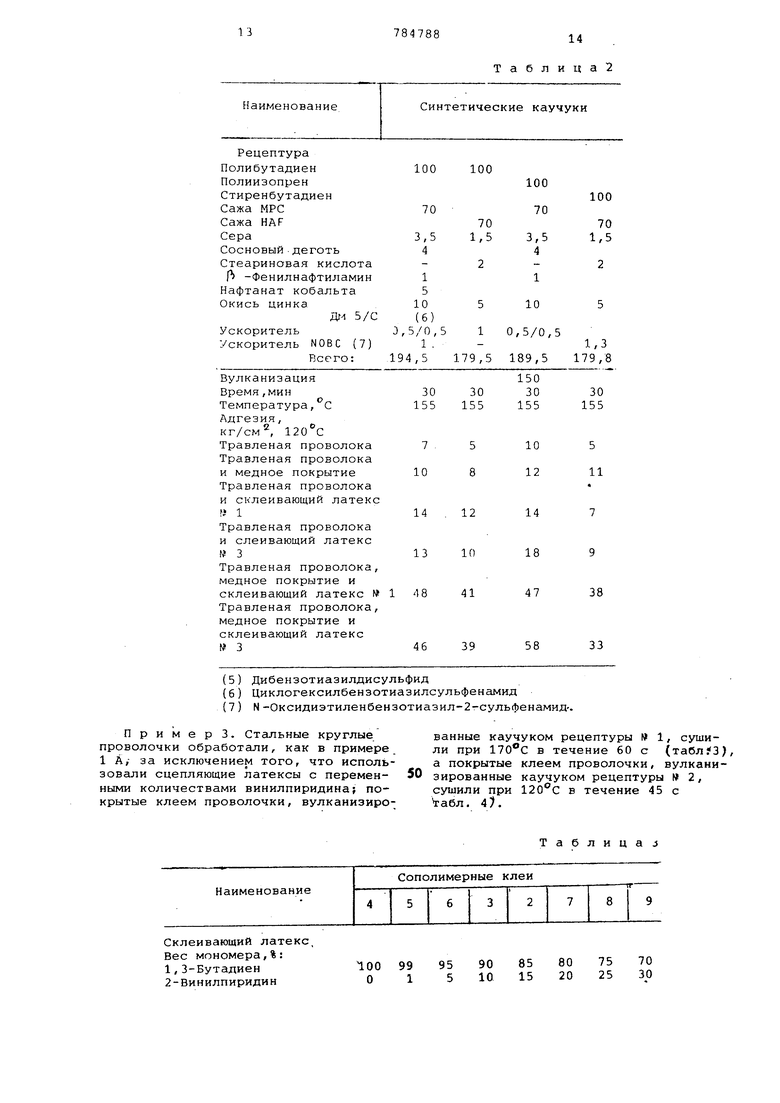

Пример 3. Стальные круглые проволочки обработали, как в примере 1 А,- за исключением того, что использовали сцепляющие латексы с переменными количествами винилпиридина; покрытые клеем проволочки, вулкаиизироСклеивающий латекс, Вес мономера,%: 1,3-Бутадиен 2-Винилпиридин

ванные каучуком рецептуры № 1, сушили при в течение 60 с (табл#3), а покрытые клеем проволочки, вулканизированные каучуком рецептуры W 2, сушили при в течение 45 с абл. 4),

TaблицaJ

100 99 95 90 85 80 75 70 О15 10 15 20 25 30

Адгезия кг/см

Травленая проволока.

Травленая проволока

и медное покрытие

Травленая проволока

и склеивакхций латекс

Травленая проволока,

медное покрытие и

склеивающий латекс

Примечание.

Контрольные точки .

В приведенных опытах использовали для контроля склеивающий латекс .,,, № 4, который не содержал винилпири- составлял примерно от 1 до 25 вес.%.

Адгезия, кг/см Д20°С

Травленая проволока Травленая проволока и медное покрыт}1е Травленая проволока и/склеивающий латекс Травленая проволока, медное покрытие и склеивающий латекс

Контрольные точки.

В качестве контроля использовали склеивающий латекс № 10, не содержащий винилпиридина. Для этого ряда латексов диапазон оптимальных содержаний составляет примерно от 1 до 35 вес,%.

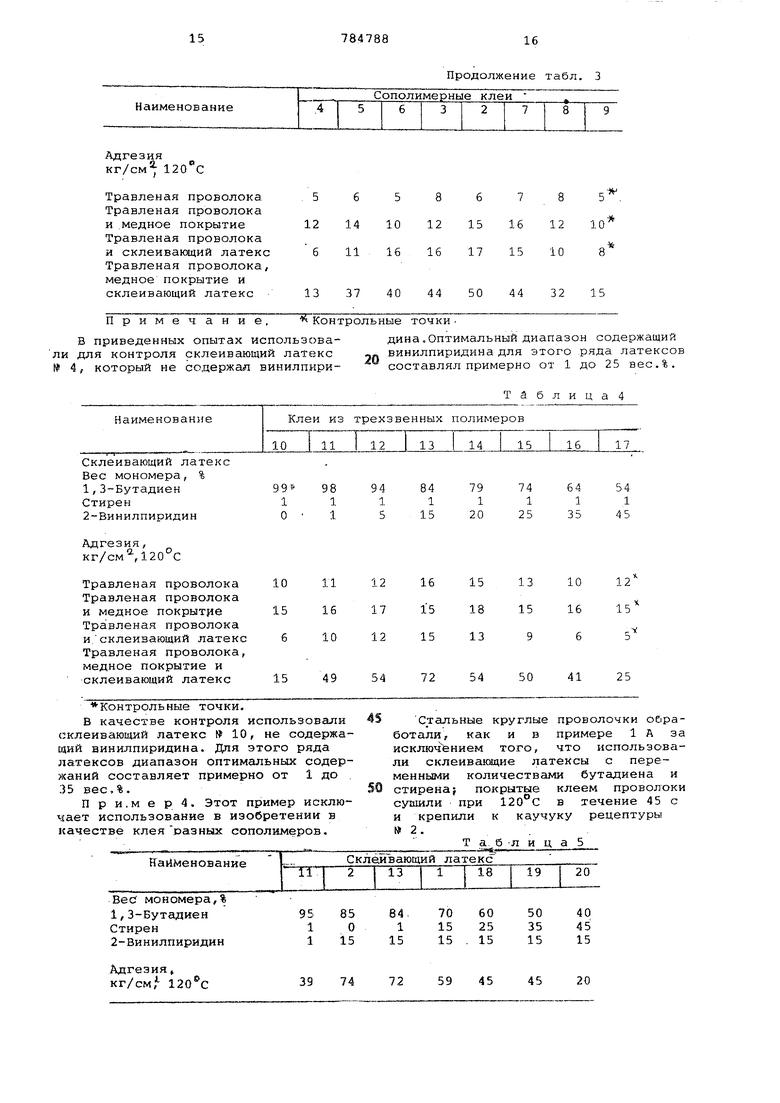

П р и.м е р 4. Этот пример исключает использование в изобретении в качестве клея разных сополимеров.

Адгезия кг/см,

74

39

Продолжение табл. 3

-

7

6

12 16

15 17

16 15

12 10

10

44

50

44

32

15

дина .Оптимальный диапазон содержащий винилпиридина для этого ряда латексов

Таблица4

12

15

41

54

50

25

Стальные круглые проволочки обработали, как и в примере 1 А за исключ ением того, что использовали склеивающие латексы с переменными количествами бутадиена и стирена; покрытые клеем проволоки сушили при 120°С в течение 45 с и крепили к каучуку рецептуры №2.

59

45

45

20

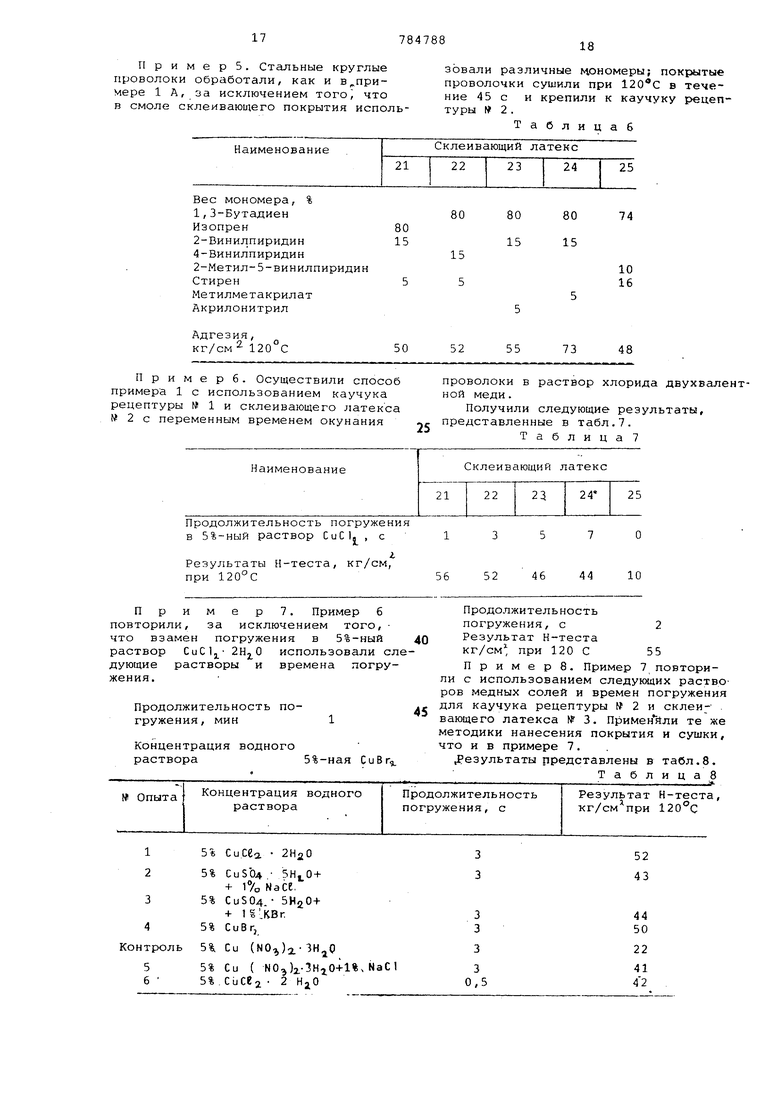

П р и м е р 5. Стальные круглые проволоки обработали, как и в примере 1 А, за исключением того) что в смоле склеивающего покрытия испольАдгезия, кг/см 2- 120 С

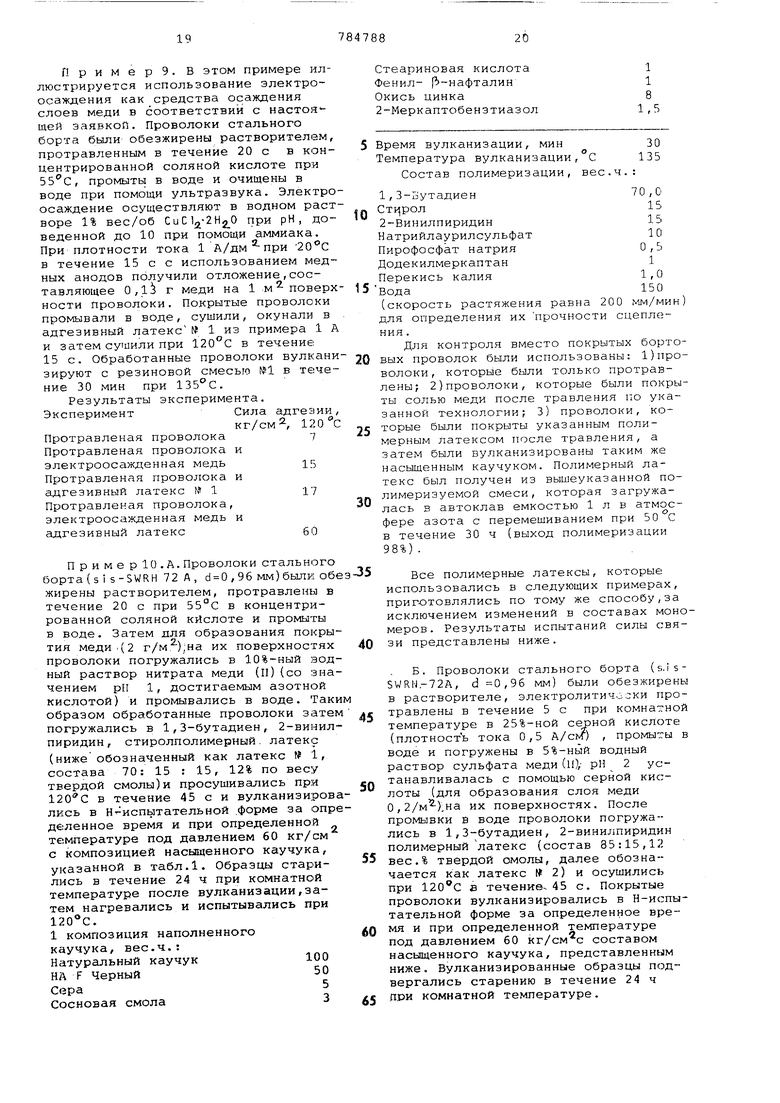

П р и м е р б. Осуществили способ примера 1 с использованием каучука рецептуры № 1 и склеивающего латекса W 2 с переменным временем окунания

Продолжительность погружения в 5%-ный раствор CuCI, с

Результаты И-теста, кг/см, при 120°С П р и м е р 7. Пример б повторили, за исключением того, что взамен погружения в 5%-ный раствор CuClj использовали сл дующие растворы и времена погружения. Продолжительность погружения, мин Концентрация водного 5%-ная СиВга раствора

зовали различные мономеры; покрытые проволочки сушили при в течение 45 с и крепили к каучуку рецептуры 2 .

Таблицаб

52 55 73 48

50

проволоки в раствор хлорида двухвалентной меди.

Получили следующие результаты, представленные в табл.7. Таблица7

10

44

46

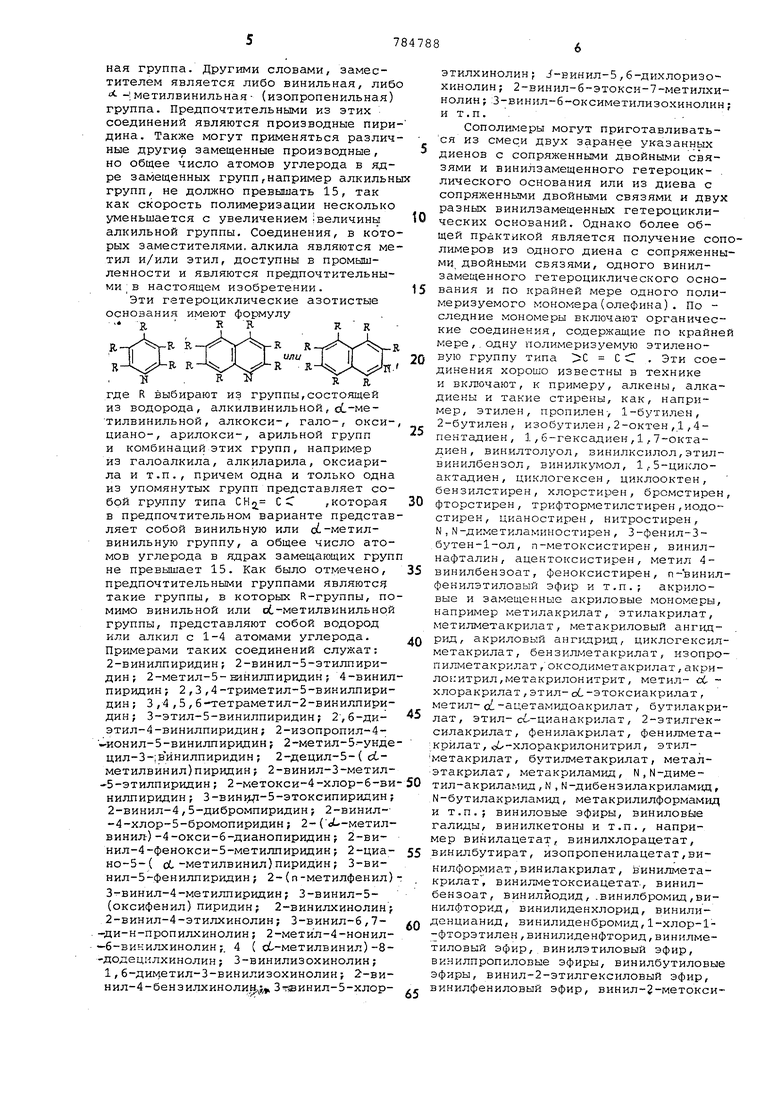

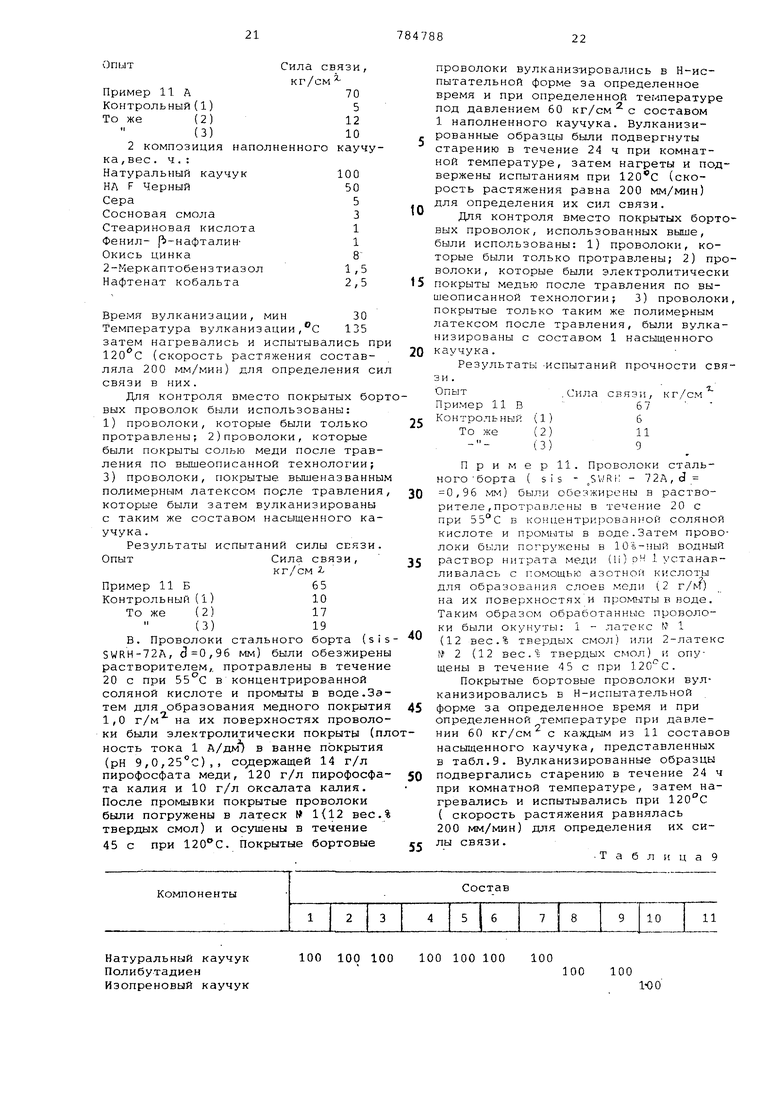

52 Продолжительность погружения, с Результат Н-теста кг/см при 120 С П р и м е р 8. Пример 7 повторили с использованием следующих растворов медных солей и времен погружения для каучука рецептуры № 2 и склейвающего латекса № 3. Применйли те же методики нанесения покрытия и сушки, что и в примере 7. результаты представлены в табл.8. Таблица 8 ПримерЭ. В этом примере ил люстрируется использование электроосаждения как средства осаждения слоев меди в соответствий с настоящей заявкой. Проволоки стального борта были обезжирены растворителем протравленным в течение 20 с в концентрированной соляной кислоте при , промыты в воде и очищены в воде при помощи ультразвука. Электро осаждение осуществляют в водном рас воре 1% вес/об СиС1, при рН, до веденной до 10 при помощи аммиака. При плотности тока 1 А/дм при в течение 15 с с использованием мед ных анодов получили отложение(Составляющее 0,1 г меди на 1 м повер ности проволоки. Покрытые проволоки промывали в воде, сушили, окунали в адгезивный латекс № 1 из примера 1 и затем сушили при 120°С в течение 15 с. Обработанные проволоки вулкан зируют с резиновой смесьго №1 в тече ние 30 мин при IBSС. Результаты эксперимента. ЭкспериментСила адгезии кг/см 2, 120 Протравленая проволока7 Протравленая проволока и электроосажденная медь 15 Протравленая проволока и адгезивный латекс № 117 Протравленая проволока, электроосажденная медь и адгезивный латекс60 ПримерЮ.А. Проволоки стального борта (sis-SWRH72A, d 0,96 мм) были об жирены растворителем, протравлены в течение 20 с при 55°С в концентрированной соляной кислоте и промыты в воде. Затем для образования покры тия меди.(2 г/м.);на их поверхностях проволоки погружались в вод ный раствор нитрата меди (П){со зна чением рП 1, достигаемым азотной кислотой) и промывались в воде. Таки образом обработанные проволоки затем погружались в 1,3-бутадиен, 2-винилпиридин, стиролполимерный. латекс (ниже обозначенный как латекс № 1, состава 70: 15 : 15, 12% по весу твердой смолы)и просушивались при в течение 45 с и вулканизирова лись в Нт испытательной .форме за опре деленное время и при определенной температуре под давлением 60 кг/см с композицией насыщенного каучука, указанной в табл.1. Образцы старились в течение 24 ч при комнатной температуре после вулканизации,затем нагревались и испытывались при 120°С. 1 композиция наполненного каучука, вес.ч.: Натуральный каучук100 НА F Черный50 Сера5 Сосновая смола3 Стеариновая кислота Фенил- Ь-нафталин Окись цинка 2-Меркаптобензтиазол Время вулканизации, мин 30 Температура вулканизации,°С 135 Состав полимеризации, вес.ч.: 1,3 Бутадиен Стцрол 2-Винилпиридин Натрийлаурилсульфат Пирофосфат натрия Додекилмеркаптан Перекись калия вода (скорость растяжения равна 200 мм/мин) для определения их прочности сцепления . Для контроля вместо покрытых бортовых проволок были использованы: 1)проволоки , которое были только протравлены; 2)проволоки, которые были покрыты солью меди после травления по указанной технологии; 3) проволоки, которые были покрыты указанным полимерным латексом после травления, а затем были вулканизированы таким же насыщенным каучуком. Полимерный латекс был получен из вышеуказанной полимеризуемой смеси, которая загружалась в автоклав емкостью 1 л в атмосфере азота с перемешиванием при 50 С в течение 30 ч (выход полимеризации 98%). Все полимерные латексы, которые использовались в следующих примерс1х, приготовлялись по тому же способу,за исключением изменений в составах мономеров. Результаты испытаний силы связи представлены ниже. Б. Проволоки стального борта (s.isSWRN.-72A, d 0,96 мм) были обезжирены в растворителе, электролитически протравлены в течение 5 с при комнатной температуре в 25%-ной серной кислоте (плотность тока 0,5 A/CNT) , промыты в воде и погружены в 5%-ный водный раствор сульфата меди (и),- рН 2 устанавливалась с помощью серной кислоты (для образования слоя меди 0,2/м).на их поверхностях. После промывки в воде проволоки погружались в 1, 3- бутадиен , 2-винилпиридин полимерный латекс (состав 85:15,12 вес.% твердой омолы, далее обозначается как латекс № 2) и осушились при 120с в течение 45 с. Покрытые проволоки вулканизировались в Н-испытательной форме за определенное время и при определенной температуре под давлением 60 кг/см с составом насыщенного каучука, представленным ниже. Вулканизированные образцы подвергались старению в течение 24 ч ПРИ комнатной температуре. ОпытСила связи, кг/см Пример 11 А70 Контрольный(1)5 То же (2)12 (3)10 2 композиция наполненного научу ка , вес. ч . : Натуральный каучук100 НА F Черный50 Сера5 Сосновая смола3 Стеариновая кислота1 Фенил- fb-нафталин-1 Окись цинка8 2-Меркаптобенэтиазол1,5 Нафтенат кобальта2,5 Время вулканизации, мин 30 Температура вулканизации,с 135 затем нагревались и испытывались п 120с (скорость растяжения составляла 200 мм/мин) для определения с связи в них. Дття контроля вместо покрытых бо вых проволок были использованы: 1) проволоки, которые были только протравлены; 2)проволоки, которые были покрыты солью меди после трав ления по вышеописанной технологии; 3) проволоки, покрытые, вышеназванны полимерным латексом после травлени которые были затем вулканизированы с таким же составом насыщенного ка учука. Результаты испытаний силы связи ОпытСила связи, кг/см Пример 11 Б65 Контрольный (1)10 То же (2)17 (3)19 В. Проволоки стального борта (s SWRH-72A, ,96 мм) были обезжире растворителем,, протравлены в течен 20 с при 55с в концентрированной соляной кислоте и промыты в воде.За тем для образования медного покрыти 1,0 г/м на их поверхностях проволо ки были электролитически покрыты (п ность тока 1 А/дм в ванне покрыти (рН 9,0,25С),, со/1ержащей 14 г/л пирофосфата меди, 120 г/л пирофосф та калия и 10 г/л оксалата калия. После промывки покрытые проволоки были погружены в латеск № 1{12 вес твердых смол) и осушены в течение 45 с при . Покрытые бортовые

100 100 100

Натуральный каучук Полибутадиен Изопреновый каучук

100

100 100 100

100 100

1-00 проволоки вулканизировались в Н-испытательной форме за определенное время и при определенной температуре под давлением 60 кг/см с составом 1 наполненного каучука. Вулканизированные образцы были подвергнуты старению в течение 24 ч при комнатной температуре, затем нагреты и подвержены испытаниям при 120с (скорость растяжения равна 200 мм/мин) для определения их сил связи. Для контроля вместо покрытых бортовых проволок, использованных выше, были использованы: 1) проволоки, которые были только протравлены; 2) проволоки , которые были электролитически покрыты медью после травления по вышеописанной технологии; 3) проволоки, покрытые только таким же полимерным латексом после травления, были вулканизированы с составом 1 насыщенного каучука. Результаты -испытаний прочности связи. Опыт.Сила связи, кг/см Пример 11 В 67 Контрольный (1)б То же (2)11 (3)9 П р и м е р 11. Проволоки стального борта ( sis - ,SV;Ril - 72A,d 0,96 .мм) были обезжирены в растворителе, протравлены в течение 20 с при 55°С в концентрированкон соляной кислоте и промыты в воде.Затем проволоки были погружены в 10%-ный водный раствор нитрата меди (li) р 1 устанавливалась с помощью азотной кислоты для образования слоев меди (2 г/м) на их поверхностях и пром.лты в воде. Таким образом обработанные проволоки были окунуты: 1 - латекс К- 1 (12 вес.% твердых смол) или 2-латекс № 2 (12 вес.% твердых смол)и опущены в течение 45 с при 120С. Покрытые бортовые проволоки вулканизировались в Н-испытательной форме за определенное время и при определенной температуре при давлении 60 кг/см с из 11 составов насьпденного каучука, представленных в табл.9. Вулканизированные образцы подвергались старению в течение 24 ч при комнатной температуре, затем нагревались и испытывались при 120С ( скорость растяжения равнялась 200 мм/мин) для определения их силы связи. - Т а б л и ц а 9 Бутадиен-стирольный каучук МРС черный 50 50 HAF черный 2 Кремнезем Hi-Si С 233 Бентонит Активированная глина Сера Сосновая смола Стеариновая кислота Антиоксидант Д Нафтанат кобальта Окись цинка Ускоритель вулканизации .(11 Для контроля вместо покрытых бор товых проволок были использованы 1) проволоки, которые бьши только протравлены, 2) проволоки, которые были обработаны после травления сол меди по вьпиеописанной технологии, З) проволоки, которые бьши покрыты в лшенаэванным полимерным латексом (№ 1) после травления и 4) проволоки , которые были покрыты после трав ления латексом № 2 и были вулканизи рованы с каждым из одиннадцати составов насыщенных каучуков, представ леннух вТабл, 17. Пример 12 А„ .Проволоки стальн го 6opTa( -5N4RD-72A,,96 мм) бьш обезжирены в растворителе, протравлены в течение 20 с при 55 С в концентрированной соляной кислоте и промыты в воде. Затем они были окунутц в 10%-ный раствор нитрата меди (П)(рН 2 устанавливалась с помощью азотной кислоты) для образования покрытия меди 2 г/м на их

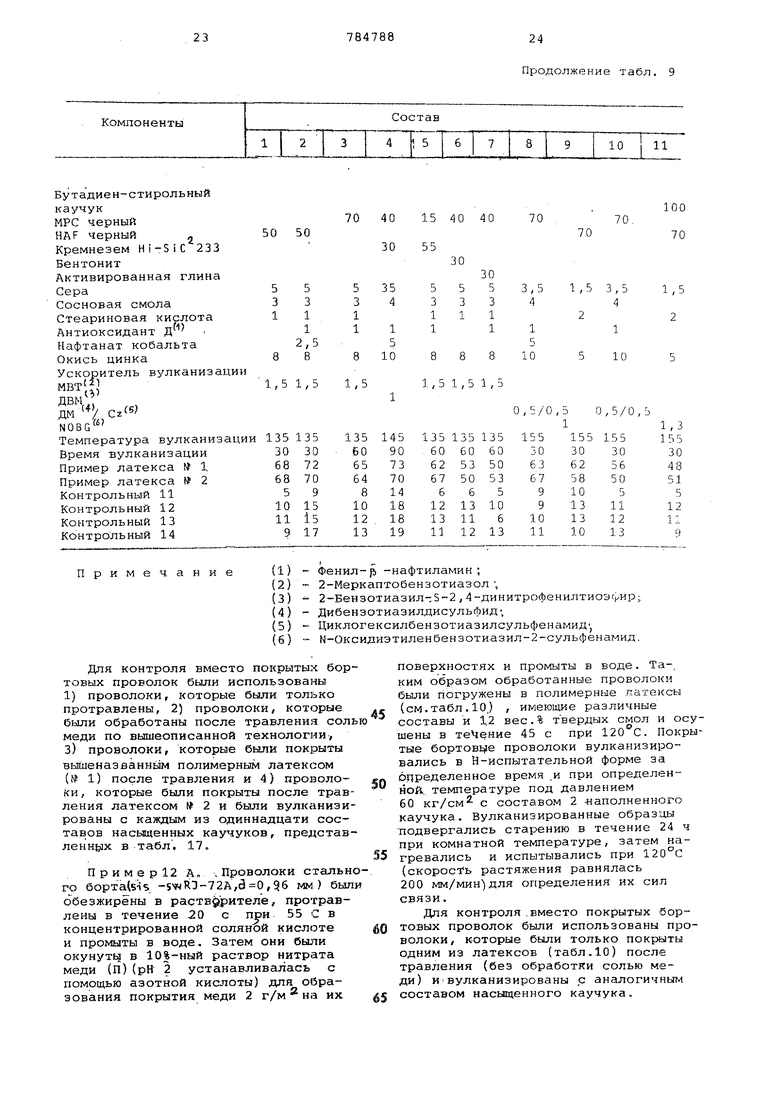

Продолжение табл. 9 70 40 30

1,3

155

30

48

51

5

12

11

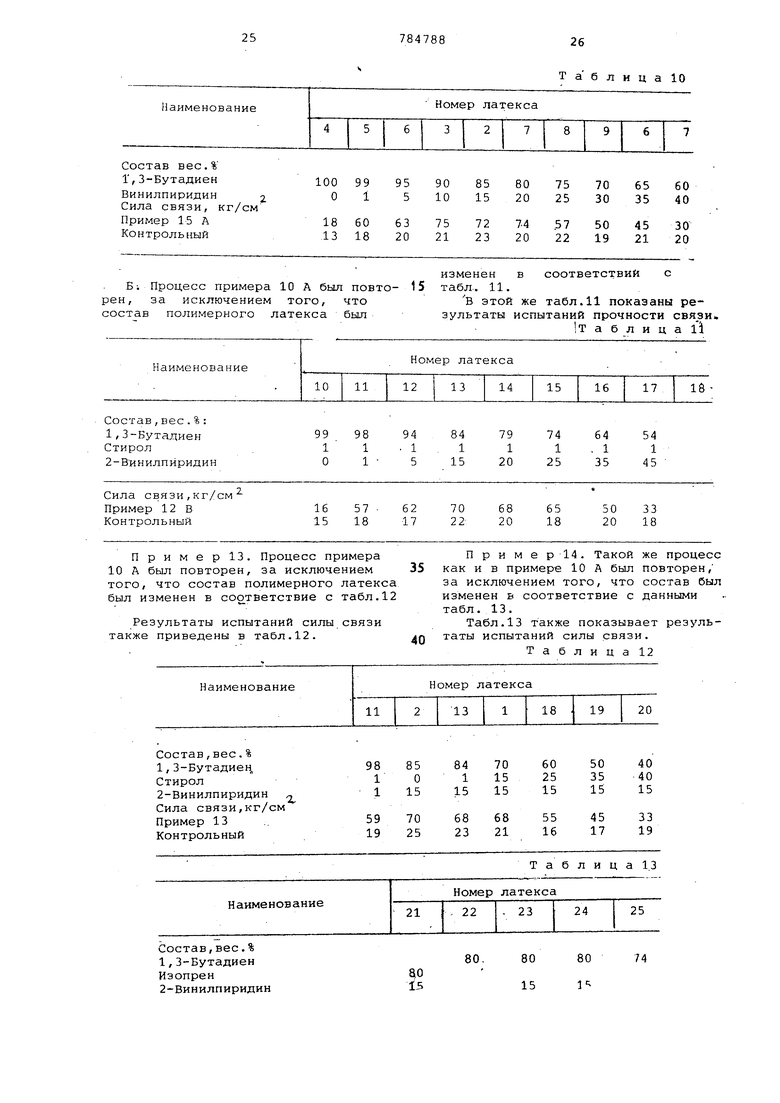

9 0. 5 0 поверхностях и промыты в воде. Та-, КИМ образом обработанные проволоки были погружены в полимерные латексы (см.таблЛО.) , имеющие различные составы и 12 вес. % твердых смол и осушены в те 1ение 45 с при 120 С. Покрытые бортовц1е проволоки вулканизировались в Н-испытательной форме за определенное время и при определенной, температуре под давлением 60 кг/см с составом 2 «аполненного каучука. Вулканизированные образ;иы подвергались старению в течение 24 ч при комнатной температуре, затем нагревались и испытывались при 120 С (cKOpoc-tb растяжения равнялась 200 мм/мин) для определения их си.л связи. ,Для контроля , вместо покрытых бортовых проволок были использованы проволоки, которые были только покрыты одним из латексов (табл.10) после травления (без обработки солью меди) и-вулканизированы с аналогичны составом насыщенного каучука. Б Процесс примера 10 А был повто- 15 рен, за исключением того, что полимерного латекса был

П р и м е р 13. Процесс примера 10 А был повторен, за исключением того, что состав полимерного латекса был изменен в соо тветствие с табл.12

Результаты испытаний силы связи также приведены в табл.12.

Состав,вес.% 1,3-Бутадиен Изопрен 2-Винилпиридин

Таблицею

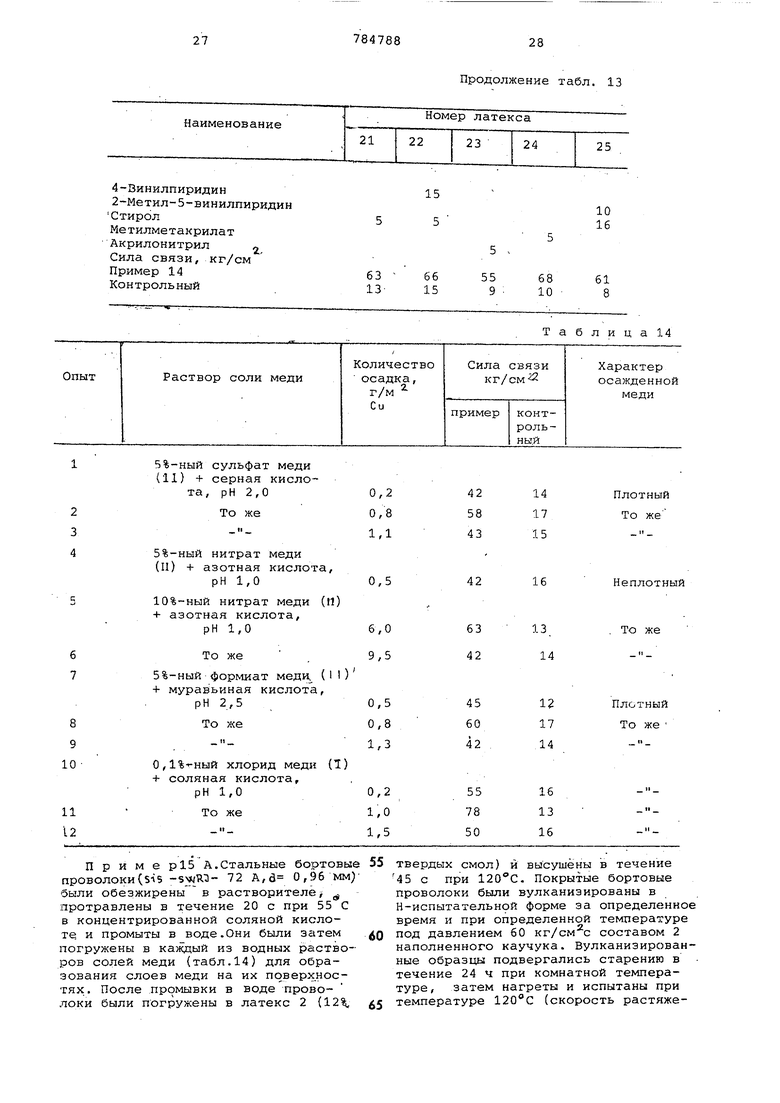

П р и м е р14. Такой же процесс как и в примере 10 А был повторен, за исключением того, что состав был изменен в соответствие с данными табл. 13.

Табл.13 также показывает результаты испытаний силы связи.

Таблица 12

Т а б л и ц а 13

80 174

80 15

4-Зинилпиридин

2-Метил-5-винилпиридин

Стирол

Метилметакрилат Акрилонитрил Сила связи, кг/см Пример 14 Контрольный

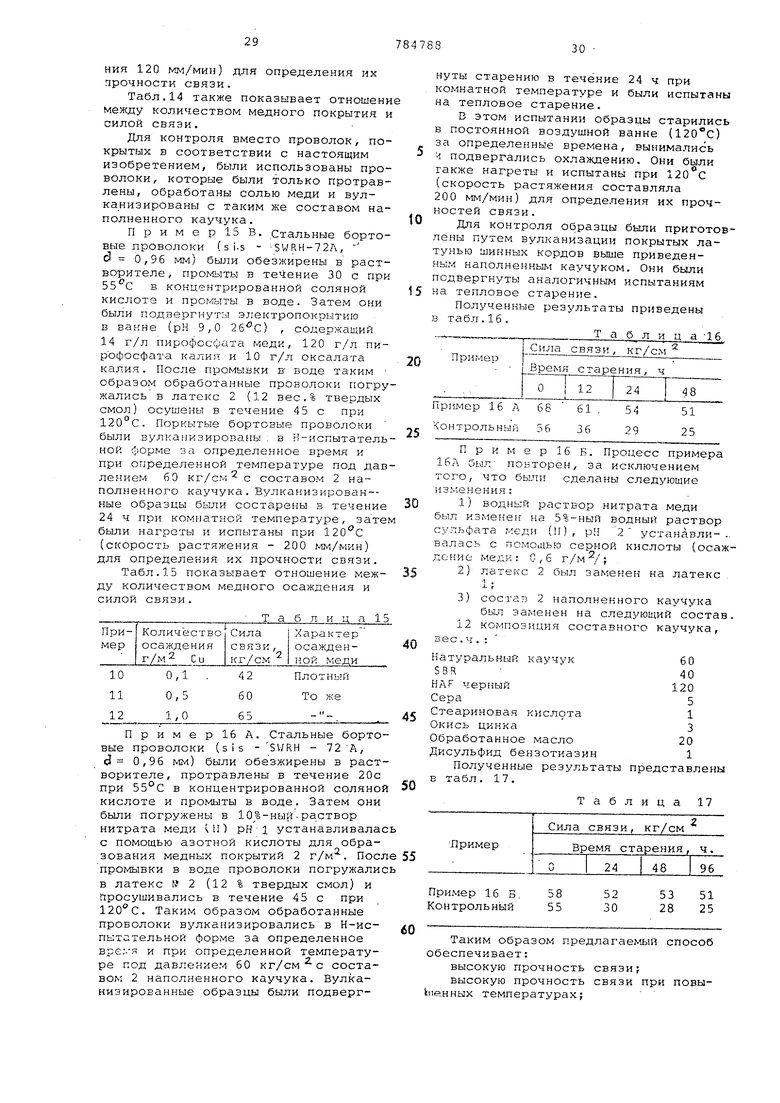

5%-ный сульфат меди (11) + серная кислопроволоки(5-(5 -svyW- 72 A,d 0,96 мм; были обезжирены в растворителе протравлены в течение 20 с при 55 С в концентрированной соляной кислоте и промыты в воде.Они были затем погружены в каждый из водных растворов солей меди {табл.14) для образования слоев меди на их поверхностях. После .промывки в воде проволоки были погружены в латекс 2 (12%,

Продолжение табл. 13

15 5

10 16

66 15

55 9

68 10

61

Таблица 14

45 с при 120С. Покрытые бортовые проволоки были вулканизированы в Н-испытательнрй форме за определенное время и при определенной температуре под давлением 60 кг/см с составом 2 наполненного каучука. Вулканизированные образцы подвергались старению в течение 24 ч при комнатной температуре, затем нагреты и испытаны при температуре 120С (скорость растяжения 120 мм/мин) для определения их прочности связи.

Табл.14 также показывает отношени между количеством медного покрытия и силой связи.

Для контроля вместо проволок, покрытых в соответствии с настоящим изобретением, были использованы проволоки, которые были только протравлены, обработаны солью меди и вулканизированы с таким же составом наполненного каучука.

Пример 15 В. Стальные бортовые проволоки (S i.s - SWRH-727, d 0,96 мм) были обезжирены в растворителе, промыты в те 4ение 30 с при в концентрированной соляной кислоте и промыты в воде. Затем они были подвергнуты электропокрытию в ванне (рН 9,0 26°С) , содержащий 14 г/л пиро()осфата меди, 120 г/л пирЪфосфата калия: и 10 г/л оксалата калия. После промывки в воде таким образом обработанные проволоки погружались в латекс 2 (12 вес,% твердых смол) осушены в течение 45 с при 120°С. Поркытые бортовые проволоки были .вулканизированы : в Н-испытательной форме за определенное время и при определенной температуре под давлением 60 кг/см- с составом 2 наполненного каучука. Вулканизированные образцы были состарены в течение 24 ч при комнатной температуре, зате были нагреты и испытаны при 120с (скорость растяжения - 200 мм/мин) для определения их прочности связи.

Табл.15 показывает отношение между количеством медного осаждения и силой связи.

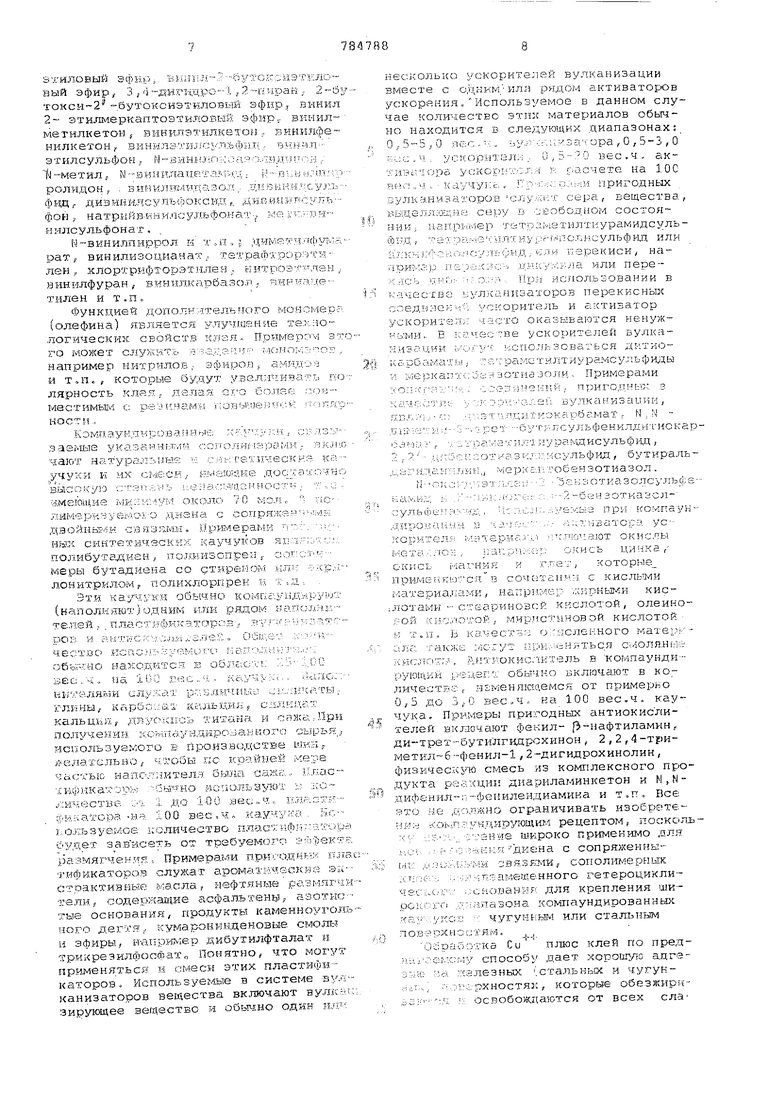

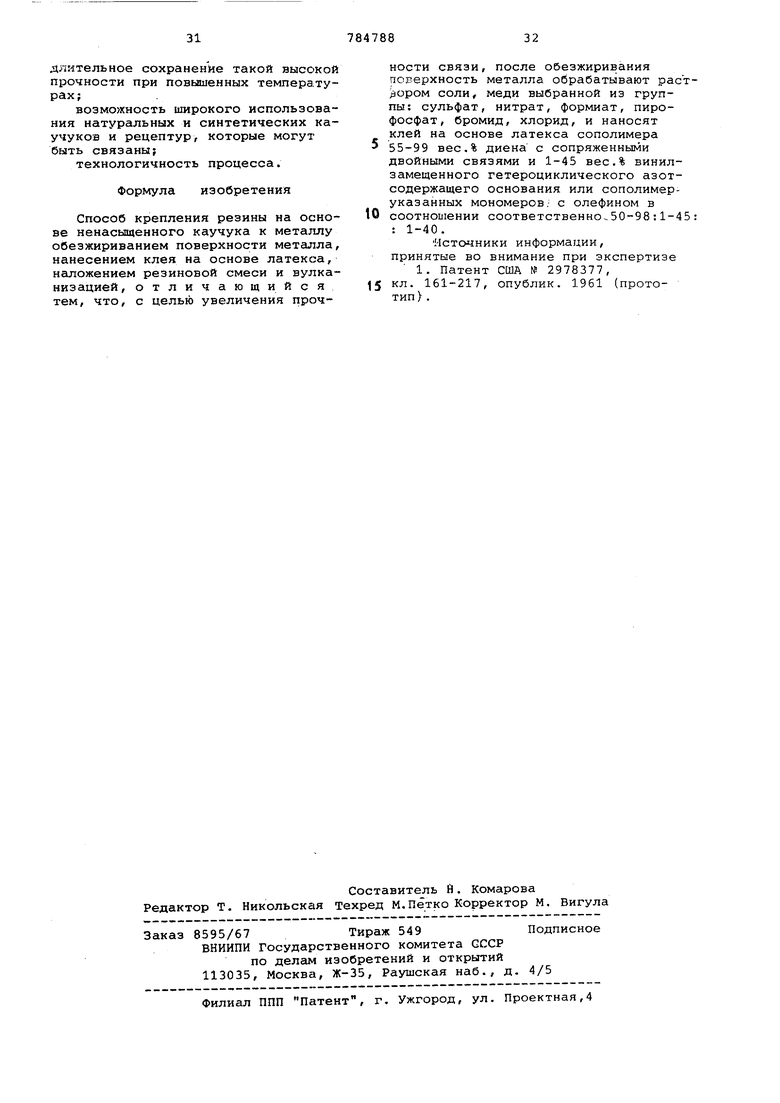

Т а б л и д а.. 15 Пример1бА. Стальные бортовые проволоки (sis -SV/RH - 72А, d 0,96 мм) были обезжирены в растворителе, протравлены в течение 20с при 55°С в концентрированной соляной кислоте и промыты в воде. Затем они были погружены в 10%-ныи.раствор нитрата меди UH рн 1 устанавливалас с помощью азотной кислоты для образования медных покрытий 2 г/м. Посл промывки в воде проволоки погружалис в латекс № 2 (12 % твердых смол) и просушивались в течение 45 с при 120°С. Таким образом обработанные проволоки вулкаЕ1Изировались в Н-испытательной форме за определенное вре..я и при определенной температуре под давлением 60 кг/см с составом 2 наполненного каучука. Вулканизированные образцы были подвергнуты старению в течение 24 ч при комнатной температуре и были испытаны на тепловое старение.

В этом испытании образцы старились в постоянной воздушной ванне () за определенные времена, вынимались 1 подвергались охлаждению. Они были также нагреты и испытаны при (скорость растяжения составляла 200 NtM/мин) для определения их прочностей связи.

Для контроля образцы были приготовлены путем вулканизации покрытых латунью шинных кордов выше приведенным наполненным каучуком. Они были подвергнуты аналогичным испытаниям

5 на тепловое старение.

Полученные результаты приведены в табл.16 . Т а блица -16

I Сила связи,

Пример

20 j JЗpeмя (:тарения, ч

25

При мер 16 Б. Процесс примера 1бЛ был повторен, за исключением того, что были сделаны следующие изменения:

1)водный раствор нитрата меди

0 был изменен на 5%-ный водный раствор сульфата меди (П), рИ 2 устанавли-велась с помощью серной кислоты (осаждение ме;ди : 0,6 г/м ;

2)латекс 2 был заменен на латекс

5 -1

-L ;

3)состав 2 наполненного каучука был заменен на следующий состав.

12 композиция составного каучука, Натуральный каучук SBR HAF черный Сера Стеариновая кислота Окись цинка Обработанное масло Дисульфид бензотиазин Полученные результаты представлены в табл. 17. Таблица 17 Таким образом предлагаемый способ обеспечивает: высокую прочность связи; высокую прочность связи при повыЬ1енных температурах;

д/ ительное сохранение такой высокой прочности при повышенных температурах;

возможность широкого использования натуральных и синтетических каучуков и рецептур, которые могут быть связаны;

технологичность процесса.

Формула изобретения

Способ крепления резины на основе ненасыщенного каучука к металлу обезжириванием поверхности металла, нанесением клея на основе латекса, наложением резиновой смеси и вулканизацией, отличающийся тем, что, с цельк) увеличения прочности связи, после обезжиривания поверхность металла обрабатывают раствором соли, меди выбранной из группы: сульфат, нитрат, формиат, пирофосфат, бромид, хлорид, и наносят клей на основе латекса сополимера 55-99 вес.% диена с сопряженными двойными связями и 1-45 вес,% винилзамещенного гетероциклического азотсодержащего основания или сополимеруказанных мономеров- с олефином в

соотношении соответственно.50-98:1-45 : 1-40.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2978377,

кл. 161-217, опублик. 1961 (прототип) .

Авторы

Даты

1980-11-30—Публикация

1976-03-12—Подача