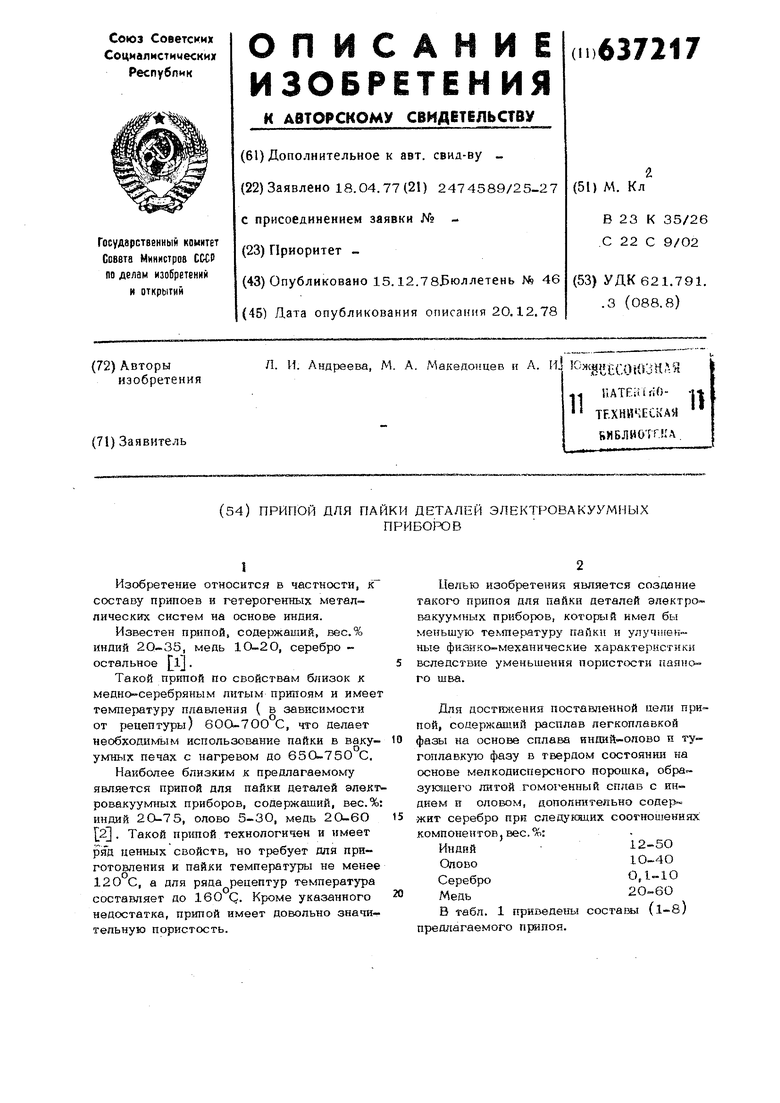

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки электровакуумных приборов | 1976 |

|

SU620357A1 |

| Припой для пайки деталей электровакуумных приборов | 1977 |

|

SU650757A1 |

| ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2002 |

|

RU2219030C1 |

| Припой для пайки меди и ее сплавов | 1990 |

|

SU1706816A1 |

| Припой для пайки деталей электровакуумных приборов | 1976 |

|

SU550259A1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| Припой для пайки деталей электровакуумных приборов | 1978 |

|

SU664796A1 |

| ПРИПОЙ НА ОСНОВЕ СВИНЦА | 2013 |

|

RU2547979C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ НЕФТЕГАЗОПРОМЫСЛОВОГО ОБОРУДОВАНИЯ | 1994 |

|

RU2070496C1 |

| ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 1992 |

|

RU2012468C1 |

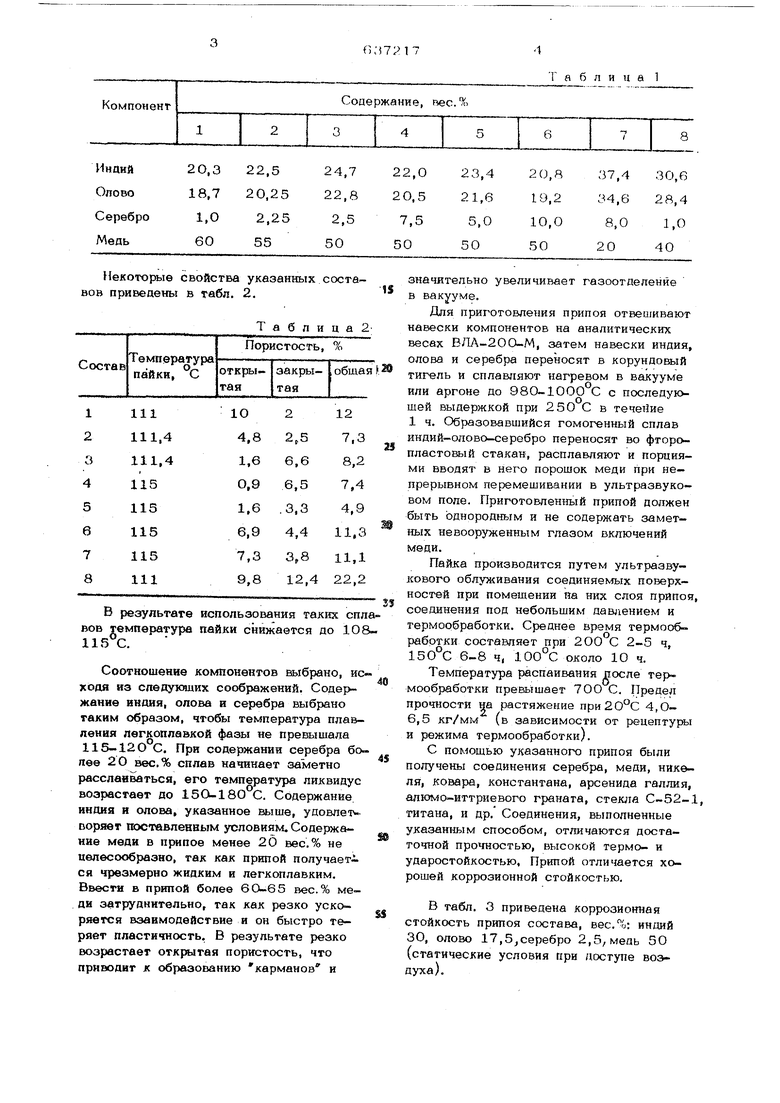

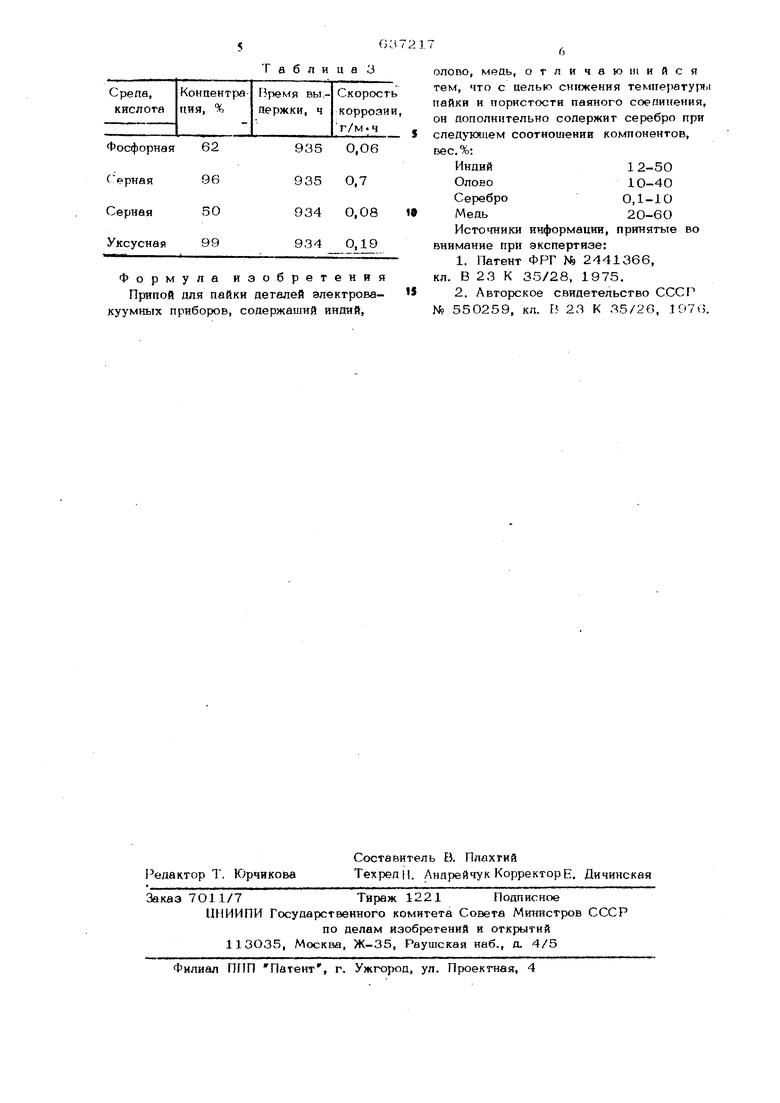

Некоторые свойства указанных составов приведены в табл. 2, Таблица В результате использования таких сп вов температура пайки снижается до 10 115 С. Соотношение компонентов выбрано, и ходя из сдедукяцих соображений. Содержание индия, олова и серебра выбрано таким образом, чтобы температура плав ления легкоплавкой фазы не превышала 115-12 О С. При содержании серебра б лее 20 вес,% сплав начинает заметно расслаиваться, его температура ликвиду возрастает до 150-180 С. Содержание индия и олова, указанное , yaosneiv воряет поставленным условиям. Содержание меди в припое менее 20 вес. % не иелесообразно, так как припой получает ся чрезмерно жидким и легкоплавким. Ввести в припой более 6О-65 вес.% ме ди затруднительно, так как резко ускоряется взаимодействие и он быстро теряет пластичность. В результате резко возрастает открытая пористость, что приводит к образованию карманов и значительно увеличивает газоотделенйе в вакууме. Для пригоговления припоя отвешивают навески компонентов на аналитических весах ВЛА-20О-М, затем навески индия, олова и серебра переносят в корундовый тигель и сплавляют нагревом в вакууме или аргоне до 980-1000 С с последующей выдержкой при 25О С в течение 1 ч. Образовавшийся гомогенный сплав индий-олово-серебро переносят во фторопластошз й стакан, расплавляют и порциями вводят в него порошок меди при непрерывном перемешивании в ультразвуковом поле. Приготовленный припой должен быть однородным и не содержать заметных невооруженным глазом включений меди. Пайка производится путем ультразвукового облуживания соединяемых поверхностей при помещении на них слоя припоя, соединения под небольшим давлением и термообработки. Среднее время термообработки составляет при 2ОО С 2-5 ч, 150°С 6-8 ч, 10О°С около 10 ч. Температура распаивания после термообработки превьшает 70О С. Предел прочности на растяжение при2О°С 4,О6,5 кг/мм (в зависимости от рецептуры и режима термообработки). С помощью указанного припоя были получены соединения серебра, меди, никеля, ковара, константана, арсенида галлия, алюмо-иттриевого граната, стекла С-52-1, титана, и др. Соединения, выполненные указанным способом, отличаются достаточной прочностью, высокой термо- и ударостойкостью. Припой отличается хорошей коррозионной стойкостью. В табл, 3 приведена коррозионная стойкость припоя состава, вес.%: индий 30, олово 17,5.,серебро 2,5, медь 50 (статические условия при доступе воэдуха). 5 Таблица Формула изобретен Припой для пайки деталей элекгро куумных приборов, содержащий индий олово, медь, отличающийся тем, что с целью снижения температур. пайки и пористости паяного соединения, он дополнительно содержит серебро при следующем соотношении компонентов, вес.%: Индий12-50 Олово1О-40 Серебро0,1-10 Медь20-6О Источники информации, принятые во внимание при экспертизе: 1.Патент ФГТ Nb 2441366, кл. В 23 К 35/28, 1975, 2.Авторское свидетельство СССР № 550259, кл. В 23 К 35/26, 197в.

Авторы

Даты

1978-12-15—Публикация

1977-04-18—Подача