сырья, температуре 343-399° С давлении 42-70 атм. Отличительные признаки /процесса заключаются в и-апользовалии .катализатора в виде фигурны1Х частиц, имеющих коэффициент вогнутости, отиосительный объем пустот, отношение геаметрического объема к геометрической поверхнссти и диа-метр пор, аговоренные указанными щределами, а также, нредлочтительные усл01вия проведения опособа. Для того, чтобы размер и форма 1катализат рных частиц .были ясны, приводятся юЛбдующие определения. КоэффИЦНбнт вогнутости. Геометрическое тело считают выпуклым, если все пары точек, лежащих внутри или на С-ечении тела можно соединить прямой линией, которая полностью лежит внутри или «а поверхности сечений тела. Наоборот, геометрическое тело явл.яется вогнутым, если пары точек, лежащих 1внутри или на поверхности сечения тела можно соединить прямой линией, которая неполностью находится внутри или на 1по1вдрхности сечения тела. Геометрический объем выпуклого тела с минималыным размером, «еобходимым для помещания в него вогнутого тела, больше, чем геометрический объем вогнутого тела. Принимая У ка.к 01бъем минималь«ого выпуклого тела, а 1/с как объем находящегося в нем вогнут0го тела, коэффициентом вогнутости будет С, который можно выразить уравнением: С VJVc Для того, чтобы геометрическое тело -было вогнутым, величина коэффициента вотнутости должна быть большей 1,0. Катализаторные частицы в способе согласно изобретению имеют коэффициент вогнутости 1,05-1,15. Относительный объем пустот характеризует плотность lynaiKOiBiKH частиц, .которая может (быть достигнута для частиц данной формы. В данно,м геометрическом объеме пространства можно упаковать определенное количество частит катализатора. Умножая геометрический объем на число частиц, получают общий геометрический объем частиц Vp. Если кажущийся геометрический объем занятого пространства равен Vs, то существует объем пустот V, на занятый катализаторными частицами. Тажим Образом: V, Vp + V, Относительный объем еустот Е, характерный для данной частиц выражается уравнением: р У Vs-v. + v/ Согласно изо1бретению частицы каталИ затора должны И|Меть относительный 0|бъем пустот, равный 0,25-0,60, лучше 0,,50. Отношение геометрического объема к геометрической поверхности Частицы катализатора по изобретению имеют геометрический объем и геометрическую поверхность, «вязанные с их формой сечения и длиной. Геометрический и паверхность леюко рассчитываются по соответствующим измерениям, основанным на геометрической форме. В катализаторах такие фор.мы аппроксимируются и их объемы и поверхности можно довольно точно определять из соответствующих геометрических моделей. Отношение геометрического объе,ма к геометрической поверхности указывает на размер чаСтиц, оно должно составлять от 0,0025 до 0,105 см, лучше от 0,0125 до 0,0625 см. Кроме геометрических факторов, отражающих размер частиц и их форму, необходимо также, чтобы частицы катализатора обладали определенными х.арактеристикамц, связанными с каталитическим действием. Катализаторные частицы состоят главным образом из окиси алюминия, в частности из мелкацористой окиси .алю.миния, которая соответствует указанным выше каталитическим характе,ристикам. Таким образом, окись алю.миния является основным структурообразующиМ компонентом -катализаторных частиц. Кроме окиси алюминия Катализаторные частицы могут содержать до 36 вес. % окиси кремния по общему весу окиси алюминия и окиси кремния. Количество добавляемой окиси кремния, как таковой, составляет до 5 вес. %. При добавлении последнего в виде алюмосиликата, например цеолита, количество его может составлять до 45 вес. %, при этом количество окиси кремния доходит |до 36 вес. %. Катализаторные частицы содержат 10- 20 вес. % окиси молибдена и 1-8 вес. % окиси кобальта, или окиси никеля или их смеси. Эти составляющие служат как промоторы, их количество указано в пересчете на 0|бщий 1вес катализаторной частицы. При приготавлепии катализаторных частиц по изо б|ретению, осажденная окись алюминия гото:вится обычным способом. После филь11рования, промывки и доводки состава, как это может потребо1ваться, осажденйая смесь алюминия сущится распылением. В высушенный порошок окиси алюминия вводят промоторные инградиенты. Затем эиструзионную смесь зкструдируют через 1мундштуж с отверстиями нужной формы и сечения, акструдат режут на соответствующую длину для (получения нужной формы, указанной выше. Затем экструдат сушат и прокаливают :обычными способами.

Если лро.моторное вещескво не вводится до экструзии, то п,рокален-нын экструдат люжно Соответственно обработать промото.рным веществом и снова -прокалить обычным способом. Получение катализаторных частиц не требует новых процессов и может осуществляться обычными способами, цриспособленнымн к новой комбинации геометрической, каталитической и составной характеристик катализаторных частиц.

Кроме экструзии жатализаторные частицы по изобретению можно получать н другими опособами, например, сформованные частицы можно получить формованием, таблетированием или гранулированием.

Полученные таким образом катализаторные частицы после предварительного сульфини,роваиия можно применять при гидрообработке нефтяных .мазутов. В реакциях гидриравания (гидрообработки) наблюдается три процесса. В основном идет гидродесульфирование. Идут также в ограниченном объеме удаление азота и гидрокрекинг.

Согласно изо1бретению нефтяные .мазуты контактируют с описанными катализаторными частицами в присутствии газообразного водорода при указанных температурах, давлении и объемной скорости. Катализаторные частицы находятся в виде неподвижного слоя (обычно применяют несколько слое1в). Газообразный :водород и мазут Сдмешивают, смесь подают через катализаторный слой нисходящим потоком. Размер катализаторного слоя и расход нефтяных остатков регулируют так, чтобы обеспечить часовой 01бъемный расход жидкости от 0,20-5,0 предпочтительнее 0,2- 0,8 ч-.

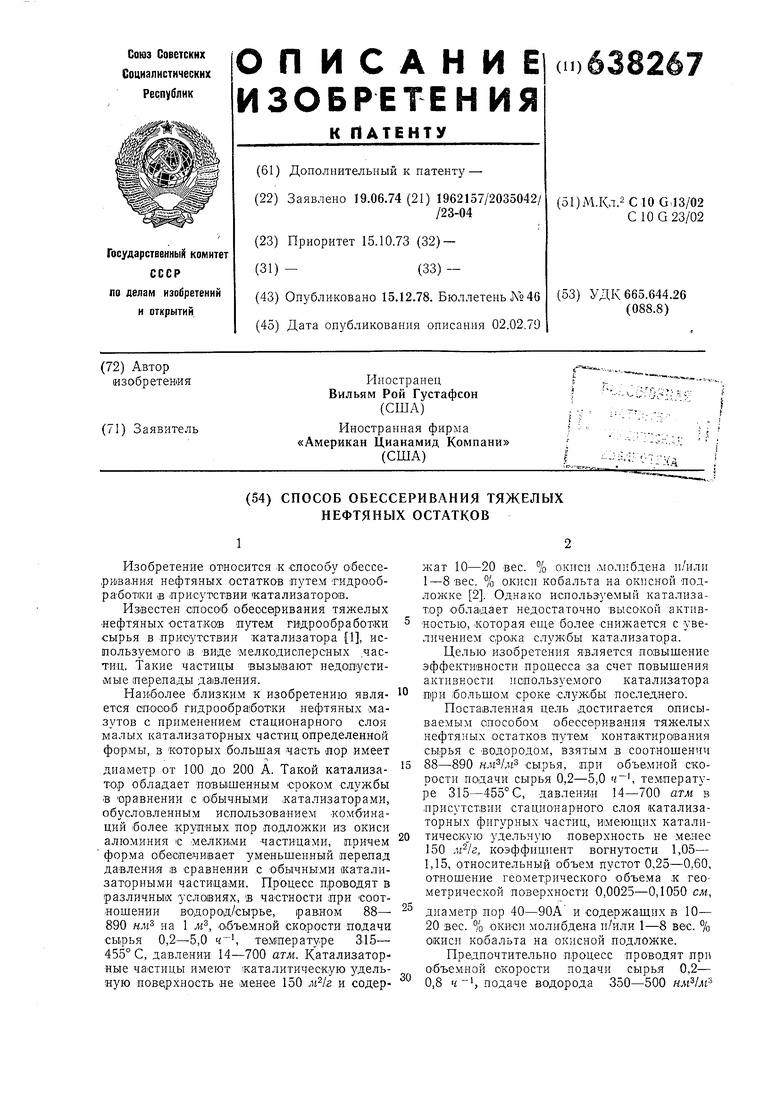

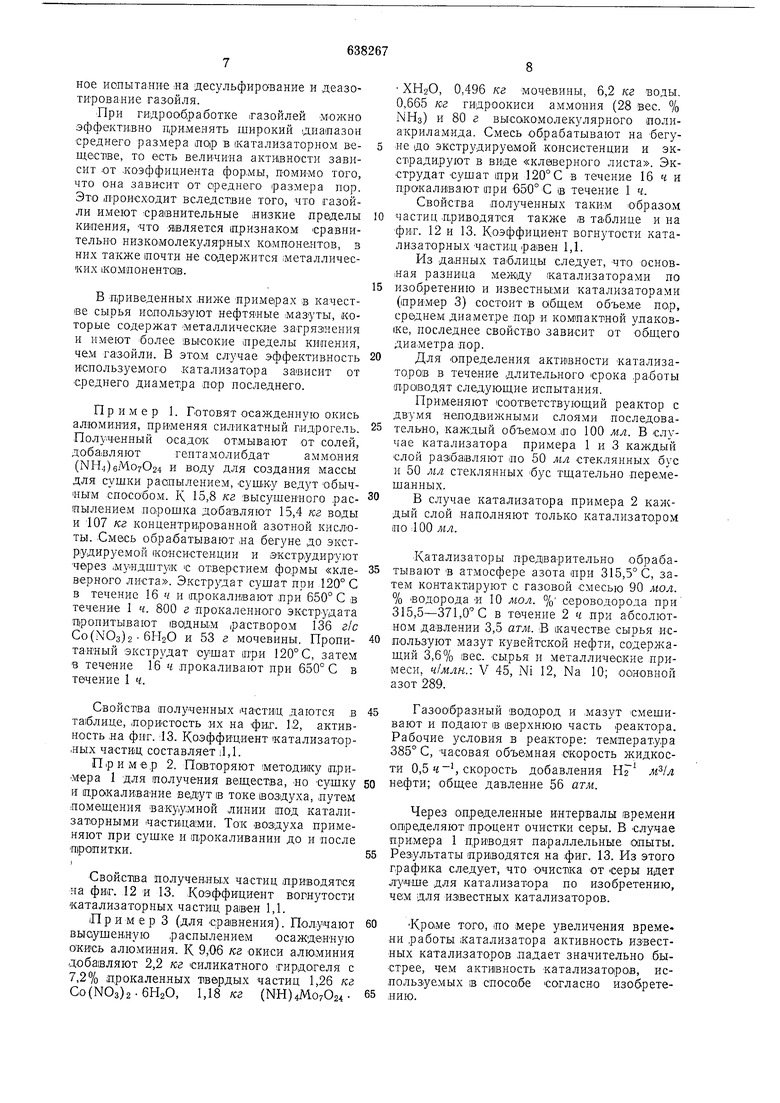

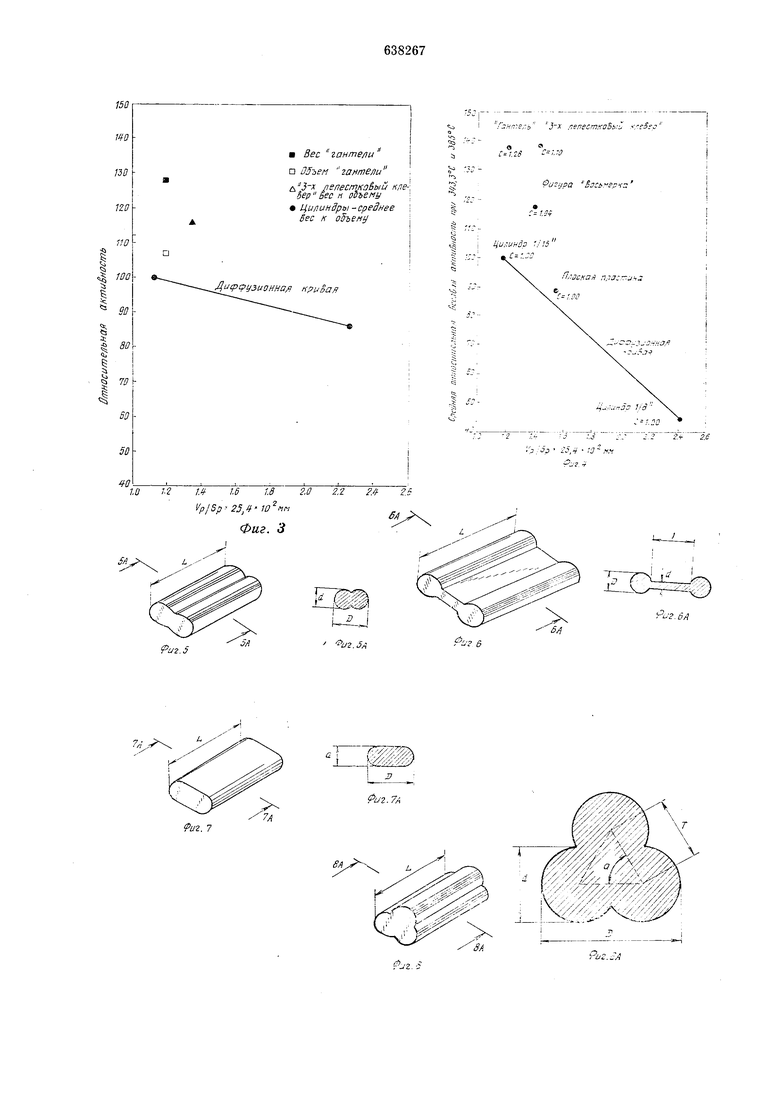

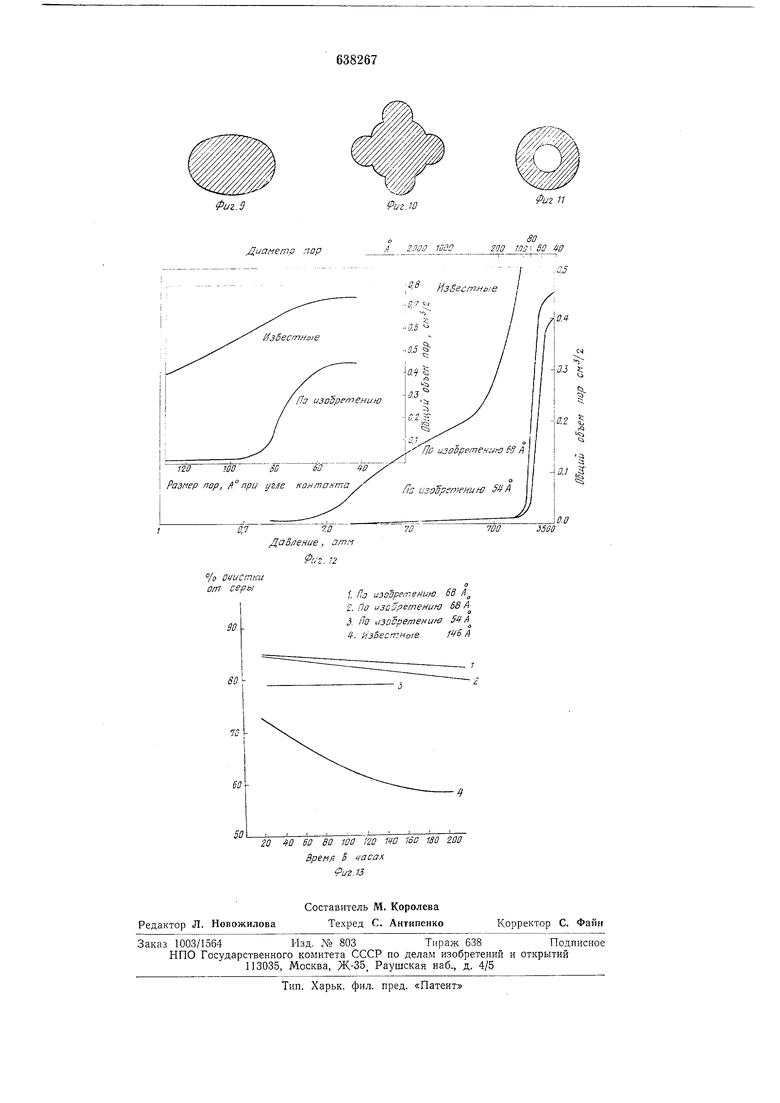

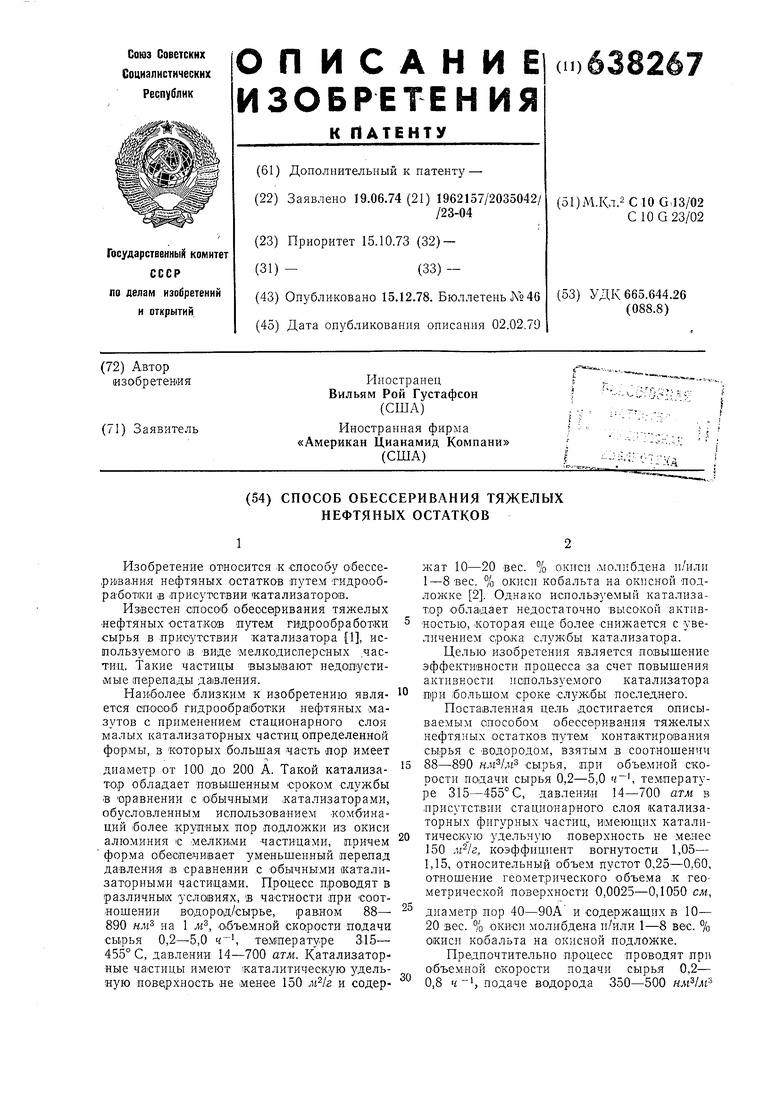

На фиг. 1 представлен график сравнения средней отнооителыной объемной активности катализаторных частиц по изобретению с обычмчыми известными катализаторными частицами; фиг. 2 представляет собой график сравнения средней относительной весавой активности тех же катализаторных частиц, что и на фиг. 1; на фиг. 3 представлен график сравнения относительной активности «атализаторных частиц по изобретению с катализаторными частицами такого же состава, но с обычной конфигурацией; на фиг. 4 - график сравнения средней относительной весовой активности по изобретению с обычными катализаторными частицами такого же состава; на фиг. 5 показано «плато для катализаторных частиц вогнутой |формы, не относящихся к изобретению для которых L 4,54 мм, D 2,38 мм и d 1,42 мм; на фиг. 6 показана «гантельная конфигурация частиц по изобретению с размерами L 5,13 мм, D - 1,2 мм и d 1,35 мм; на фиг. 7 показана конфигурация частицы в виде «восьмерки с размерами L 4,86 мм, D 2,33 мм и d 1,37 мм; на фиг. 8 показана «трехлепестковая клеверная конфигурация частиц по изобретению с размеиами L 3,38 мм, D 2,33 мм, d 1,2 мм, Т 1,12 мм и а 60°; на фиг. 9 показана овальная выпуклая конфигурация частицы, ке входящая в изобретение; на фиг. 10 показана четырехлепестковая конфигурация по изобретению; на фиг. 11 показана кольцеобразная конфигурация по изобретению; на фиг. 12 показан график

протекания ртути в катализаторные частицы в объем пор и распределение частиц ио размеру пор, причем больщие кривые показывают размер пор, а меньщие кривые показывают отношение размера пор к общему

объему пор; на фиг. 13 показан график зависимости очистки от серы от срока службы для катализатора по изобретению и для сравнительного катализатора при гидрообработке нефтяных мазутов.

Ряд сформованных частиц получают еле ду ю щи м образом.

В резервуар с мещалкой загружаюг 4,914 л воды. В течение 45 мин ири неремещнваиии добавляют 1780 кг раствора алюмината натрия (28 вес. % АЬОз, около 15 вес. % избытка Na20) и 2460 кг раствора сульфата алюминия (7,8% А12Оз). Скорости добавления рассчитывают таким образом, чтобы рН смеси составляло около

8,5. По окончании добавления сульфата алюминия продолжают добавление раствора алюмината натрия с таким расчетом, чтобы рП смеси дост;;гло 10,5. Температура должна быть около 48,9° С при окончательном рН. .

Полученную таким образом суспензию окиси алюминия фильтруют и промывают (применяя воду с рП 9,0) на роторном вакуумном фильтре для удаления сульфата.

Добавляют азотную кислоту к промытому осадку для доведения рН до 7,0-7,5 и взмучивают его в воде. Суспензию с отрегулированным рН промывают на другом фильтре для удаления Na20. Полученную

таким образом промытую массу сущат распылением и получают грубый иорощок. Высушенную распылением окись алюминия (169 кг) загружают в бегун вместе с 192,3 кг воды. Затем к смеси добавляют

1,29 кг раствора молибдена аммония (28% МоОз) и 48,9 кг раствора нитрата кобальта (16 вес. % СоО). Всю эту загрузку перемещивают в течение 10-15 мин. затем добавляют 34 кг (в пересчете на прокаленную

АЬОз) порощка окиси алюминия, после чего обрабатывают на бегуне еще 10-15 мин.

Смесь из бегуна экструд руют через нужной формы мундщтук. Экструдат режут,

сушат в печи до 20% потерь и прокаливают при 648,9° С в течение 1 ч. В этой серии опытов в качестве эталонов получают экструдаты «1/16 и «1/8 дюйма (цилиндры). Эти катализаторы и катализаторы по

изобретению сравнивают, применяя описанное испытание на яесульфирование и деазотирование газойля.

При гидроабработке 1газойлей можно эффективно чрЕменять широкий диапазон среднего размера noip в «атализаторном веще€Т1ве, то есть величина активности зависит от .коэффициента фор,мы, помИМо того, что о«а зависит от среднего размера пор. Это Лроисходит вследствие того, что газойли имеют €ра(внительные низкие пределы кигоения, что является (признаком сравнительно низко1молекулярных коАгаонентов, в них также почти не содержится металлических 1комаоненто1в.

В приведенных ниже примерах в качест)Ве сырья иоиолызуют нефтя-ные мазуты, которые содержат металлические загрязнения и имеют более высокие лределы кипения, чем газойли. В это.м случае эффективность используемого .катализатора зависит от среднего диаметра пор последнего.

Пример 1. Готовят осажденную окись алюми.ния, применяя силикатный гидрогель. Полученный осадок отмывают от солей, добавляют гептамолибдат аммония (NH.))6Mo7O24 и воду для создания массы для сушки распылением, сушжу ведут обычным способом. К 15,8 кг высушенного расшылеиием порошка добавляют 15,4 кг воды и 107 кг концентрирО1ванной азотной кислоты. Смесь обрабатывают на бегуне до экструдируемой консистенции и э-кструдируют через амундштук с отверстием формы «клеверного листа. Экструдат сушат при 120° С в течение 16 ч и 1прокалн вают при 650° С в течение 1 ч. 800 г прокаленпого экструдата п(ропптывают ЕОДНЫМ раствором 136 г/с Со(.Юз)2 - бНгО и 53 г мочевины. Пропитанный экструдат сушат ири 120° С, затем в течение 16 ч прокаливают при 650° С в течение 1 ч.

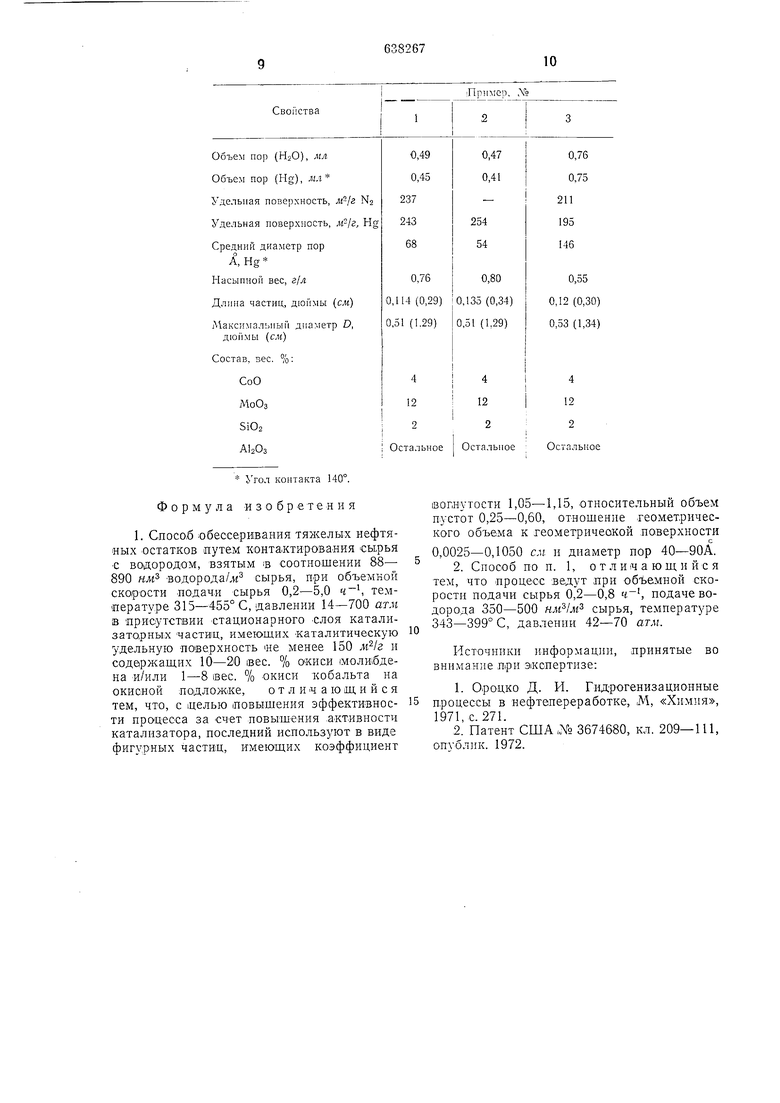

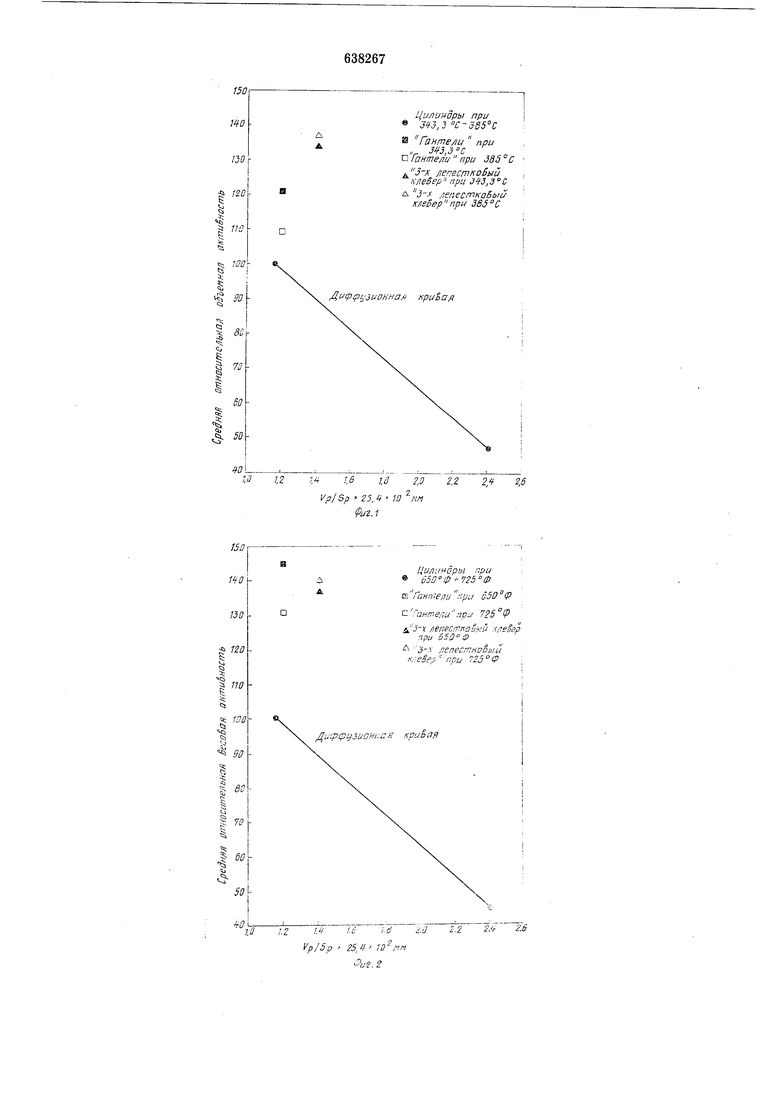

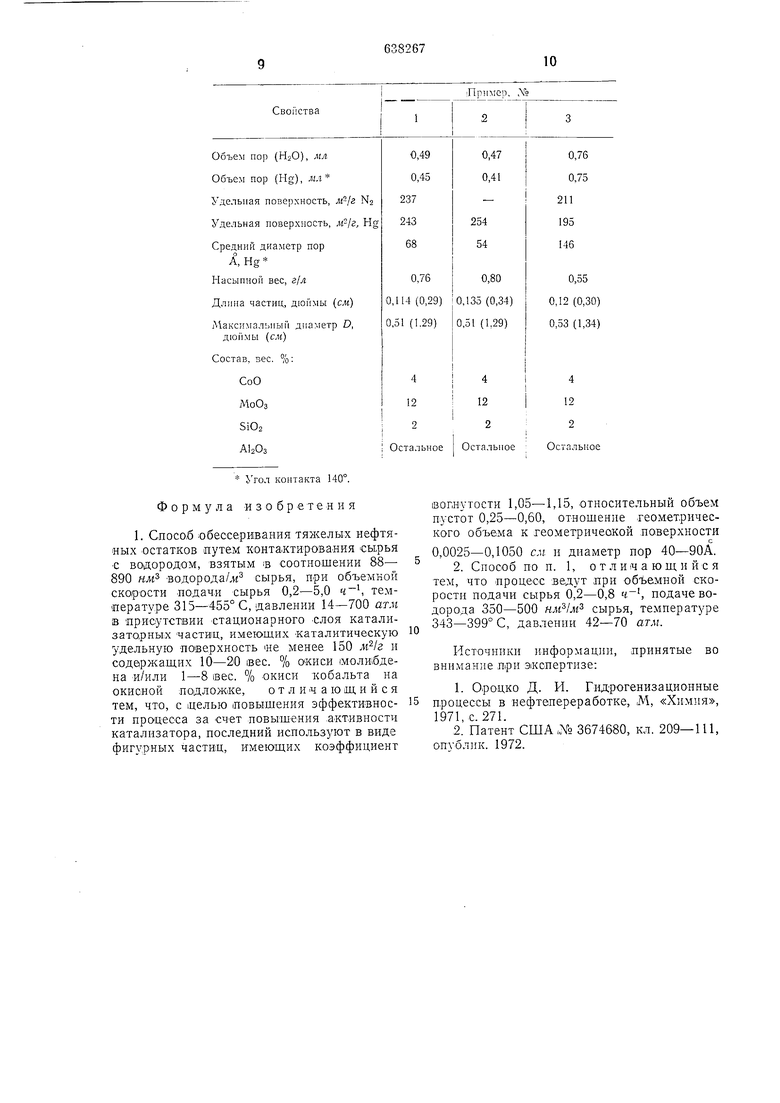

Свойства полученных частиц даются в таблице, пористость их на фиг. 12, активность на фиг. :13. Коэффициент катализаторных частиц составляет il,l.

Пример 2. Павторяют 1методи1ку примера 1 для получения вещества, но сушку и прокаливание ведут IB токе воздуха, путем .помещения вакуумной линии под катализаторными Частицами. Ток воздуха применяют при сушке и пр.окаливании до и после пропитки.

.1

Свойства полученных частиц приводятся на фиг. 12 и 13. :Коэффициент вогнутости катализаторных частиц равен 1,1.

Пример 3 (для сравнения). Получают высушенную распылением осажденную окись алюминия. К 9,06 кг окиси алюминия добавляют 2,2 кг силикатного гирдогеля с 7,2% прокаленных тве.рдых частиц 1,26 кг Со(МОз)2-6Н2О, 1,18 кг (NH)4Mo7024.

ХНгО, 0,496 кг мочевины, 6,2 кг воды. 0,665 кг гидроокиси аммония (28 вес. % ) и 80 г высокомолекулярного полиакриламида. Смесь обрабатывают на бегуне до экструдируемой консистенции и экстрадируют в виде «клаверного листа. Экструдат сушат ири 120° С в течение 16 ч и прокаливают при 650° С (в течение 1 ч. Свойства полученных таким образом

частиц .приводятся также в таблице и на фиг. 12 и 13. Коэффициент вогнутости катализаторных -частиц равен 1,1.

Из данных та|блицы следует, что основная разница между катализаторами по

изобретению и известными катализаторами (пример 3) состоит в абш,ем объеме пор, среднем диаметре пор п компактной упаков1ке, последнее свойство зависит от обш,его диаметра пор.

Для определения активности катализаторов в течение длительного срока ра-боты (Проводят следуюш,ие испытания.

Прим.еняют соответствующий реактор с двумя неподвижными слоями последовательно, каждый объемом ло 100 мл. В случае катализатора примера 1 и 3 каждый слой разбавляют но 50 мл стеклянных бус и 50 мл стеклянных бус тщательно .перемешанных.

В случае катализатора примера 2 каждый слой наполняют только катализатором по :100 мл.

Катализаторы предварительно обрабатывают в атмосфере азота при 315,5° С, затем контактируют с газовой смесью 90 мол. % водорода И 10 мол. % сероводорода при 315,5-371,0° С в течение 2 ч при абсолютном давлении 3,5 атм. iB качестве сырья исполь.зуют мазут кувейтской нефти, содержащий 3,6% вес. сырья и металлические примеси, ч/млн.: V 45, Ni 12, Na 10; основной азот 289.

Газообразный водо.род и .мазут смешивают и подают в верхнюю часть реактора. Рабочие условия в реакторе: температура 385° С, часовая объемная скорость жидкости 0,5 ч , скорость добавления НГ нефти; общее давление 56 атм.

Через определенные интервалы времени олре,деляют процент очистки серы. В слу:чае примера 1 приводят параллельные опыты. Результаты приводятся на фиг. 13. Из этого графика следует, что очистка от серы идет лучше для катализатора по изобретению, чем для известных ката.лизаторов.

Кроме того, по мере увеличения времени работы .-катализатора активность известных катализаторов ладает значительно бы.стрее, чем активность катализаторов, используемых в способе согласно изобретению.

СоО МоОз SiOa АЬОз гол контакта 140°. Формула изобретения 1. Способ обессеривания тяжелых нефтяных остатков путем контактирования сырья с водородом, взятым iB соотношении 88- 890 нм Бодорода/.и сырья, при объемной г °Р.°„.™ пературе 315-455° С, давлении 14-700 атм в присутствии Стационарного -слоя катализато,рны:Х частиц, имеющих -каталитическую удельную поверхность «е менее 150 и содержащих 10-20 вес. % о«иси 1моли1бдена и/или 1-8 1вес. % окиси кобальта на окисной подложке, отличающийся тем, что, с 1целью повышения эффективности процесса за счет повышения .активности катализатора, последний используют в виде фигурных частиц, имеющих коэффициент

4 12

4 12 2

Остальное Остальное вогнутости 1,05-1,15, относительный объем пустот 0,25-0,60, отнощение геометрического объема к геометрической по;верхности 0,0025-0,1050 см и диаметр пор 40-90А. 2. Способ по п. 1, о т л И1Ч а ю щ и йс я тем, что процесс ведут лри объемной ско1.-.ч,-а1./Л1р . ,jjw; у 1 ai р 11 Рости подачи сырья 0,2-0,8 подаче водорода 350-500 сырья, температуре 343-399° С, давлении 42-70 атм. Источники информации, принятые во внимание при экспертизе: 1.Ороцко Д. И. Гндрогенизационные процессы в нефтепереработке, М, «Химия, 1971, с. 271. 2.Патент США ,Хо 3674680, кл. 209-111, оптблик. 1972.

Д

A

/JO S 2D

Цилиндры при 3fj, С-385°С,

s Гангпе/iu при

„ зп,э С П 1антели при 385 С

J3-x лепесткоВый клевер прц 313,3°С

Д д лепестковый KfisBep при 381° С

5

5

A Jtp0Lj3uoHHafi npuBnfl

СЗ

Cj

1,6

Vp/ Sp Z5.4 W H,1

W 2,0

2,f ,6

2

II

т Вес гантелиI

D OSaSH гантели .

пепесткоВый кле- Вер Вес п объему

9 ЦилинЗры-среднее Sec к объему

Ди1ра:узионна/; криёая

50

а 1,0 12 /.« 16 1.8 2.0 2.2 // VpjSp25, Фиг. 3 .л

Й/г. 7

Фиг.Э

Риг п

Диаметр пар

0.0

о

Jt. Па 113оЪретениш 5 f . l 3oecfr.Hbie

Авторы

Даты

1978-12-15—Публикация

1974-06-19—Подача