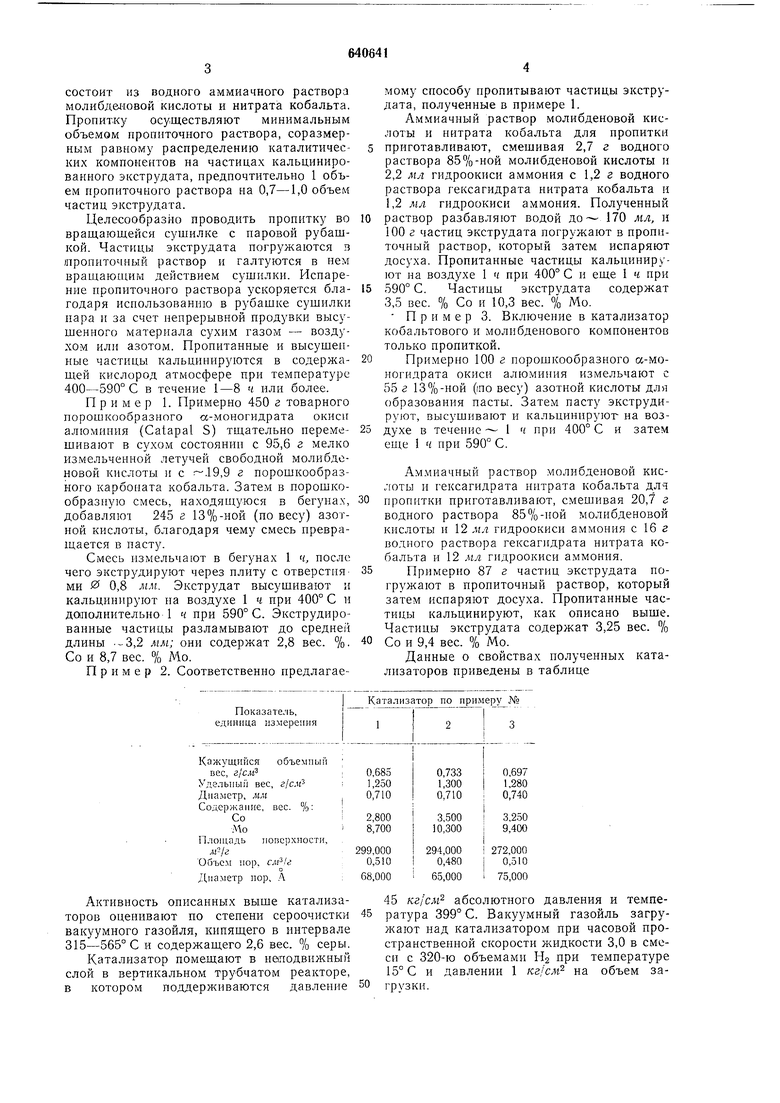

состоит из водного аммиачного раствора молибдыювой кислоты и нитрата кобальта. Пропитку осуществляют минимальным объемом пропиточного раствора, соразмерным равному распределению каталитических компонентов на частицах кальцинированного экструдата, предпочтительно 1 объем пропиточного раствора на 0,7-1,0 объем частиц экструдата. Целесообразно проводить пропитку во вращающейся сушилке с паровой рубащкой. Частицы экструдата погружаются в ятропиточный раствор и галтуются в нем вращающим действием сущилки. Испарение пропиточного раствора ускоряется благодаря использованию в рубащке сущилки пара н за счет непрерывной продувки высущенного материала сухим газом - воздухом или азотом. Пропитанные и высущенные частицы кальцинируются в содержащей кислород атмосфере при температуре 400-590° С в течение 1-8 ч или более. Пример 1. Примерно 450 г товарного порошкообразного а-моногидрата окиси алюминия (Catapal S) тщательно перемещивают в сухом состоянии с 95,6 г мелко измельченной летучей свободной молибденовой кислоты и с -.19,9 г порощкообразного карбоната кобальта. Затем в порощкообразиую смесь, находящуюся в бегунах, добавляют 245 г 13%-ной (по весу) азотной кислоты, благодаря чему смесь превращается в пасту. Смесь измельчают в бегунах 1 ч, после чего экструдируют через плиту с отверстиями 0 0,8 мм. Экструдат высущивают и кальцинируют на воздухе 1 ч при 400° С н дополнительно 1 ч при 590° С. Экструдированные частицы разламывают до средней длины --3,2 мм; они содержат 2,8 вес. %. Со и 8 J вес. % Мо. Пример 2. Соответственно предлагаемому способу пропитывают частицы экструдата, полученные в примере 1. Аммиачный раствор молибденовой кислоты и нитрата кобальта для пропитки приготавливают, смещивая 2,7 г водного раствора 85%-ной молибденовой кислоты и 2,2 мл гидроокиси аммония с 1,2 г водного раствора гексагидрата нитрата кобальта и 1,2 мл гидроокиси аммония. Полученный раствор разбавляют водой до 170 мл, н 100 г частиц экструдата погружают в пропиточный раствор, который затем испаряют досуха. Пропитанные частицы кальцинируют на воздухе 1 ч при 400° С и еще 1 ч при 590° С. Частицы экструдата содержат 3,5 вес. % Со и 10,3 вес. % Мо. П р и м е р 3. Включение в катализатор кобальтового и молибденового компонентов только пропиткой. Примерно 100 г порошкообразного а-моногидрата окиси алюминия измельчают с 55 г 13%-ной (|по весу) азотной кислоты для образования пасты. Затем пасту экструдиругот, высушивают и кальцинируют на воздухе в течение - 1 ( при 400° С и затем еще 1 ч при 590° С. Аммиачный раствор молибденовой кислоты н гексагидрата нитрата кобальта длч пропитки приготавливают, смешивая 20,7 г водного раствора 85%-ной молибденовой кислоты и 12 мл гидроокиси аммония с 16 г водного раствора гексагндрата нитрата кобальта и 12 мл гидроокиси аммония. Примерно 87 г частиц экструдата погружают в пропиточный раствор, который затем испаряют досуха. Пропитанные частицы кальцинируют, как описано выще. Частицы экструдата содержат 3,25 вес. % Со и 9,4 вес. % Мо. Данные о свойствах полученных катализаторов приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

| Способ гидродеметаллизации углеводородного сырья | 1978 |

|

SU1042621A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОКОБАЛЬТМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 1994 |

|

RU2082499C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2314154C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2089290C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2074769C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497586C2 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНОЙ ФРАКЦИИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2313392C1 |

Кажущийся объемный ;

вес, г/с,«

Удельный вес, г/сиг ;

Диаметр, мм Содержаиие, вес. %: Со

ЛЛоi

Плои1адь поверхности,

. Объем пор,

о

Диаметр пор, А

Активность описанных выще катализаторов оценивают по степени сероочистки вакуумного газойля, кипящего в интервале 315-565° С и содержащего 2,6 вес. % серы.

Катализатор помещают в неподвижный слой в вертикальном трубчатом реакторе, в котором поддерживаются давление

45 кг/см абсолютного давления и температура 399° С. Вакуумный газойль загружают над катализатором при часовой пространственной скорости жидкости 3,0 в смеси с 320-ю объемами Н2 при температуре 15° С и давлении 1 кг/см на объем загрузки.

Выходящий из реактора поток разделяют на жидкую и газовую фазы в сепараторе высокого давления при температуре 121° С. Жидкую фазу обрабатывают в отпарной колонке для удаления легких фракций, а жидкие недогоны, собранные в течение 8 ч, анализируют на серу.

Катализатор, полученный в примере 2, в который кобальтовый и молибденовый компоненты включены совместным экструдированием с последующей пропиткой по предлагаемому способу, дает жидкий продукт процесса сероочистки (как донных остатков десорбции), содержащий 0,1 вес. % серы, восстановленной из 2,6 вес. % серы, для загружаемого под вакуумом газойлевого сырья.

Катализатор, полученный в примере 3, в который кобальт и молибден включены как компоненты только пропиткой согласно известному способу, дает жидкий продукт сероочистки из той же самой вакуумной газойлевой загрузки, содержащий 0,231 вес. % серы.

Катализатор, полученный по примеру 1, в котором, в сооответствии с прототипом, кобальтовый и молибденовый компоненты смещивают с окисью алюминия с последующим экструдированием, дает жидкий продукт сероочистки, содержащий 0,3175 вес. % серы.

Таким образом, катализатор, полученный предлагаемым способом в примере 2,

на 55% более активен, чем катализатор по примеру 3, и на 95% более активен, чем катализатор по примеру 1.

Формула изобретения

Способ приготовления окисного алюмокобальтмолибденового катализатора для гидроочистки нефтяных фракций путем смещения окиси алюминия, молибденовой кислоты, карбоната кобальта, пентизации полученной смеси добавлением сильной кислоты, экструдирования пастообразной катализаторной массы в частицы с последующей

сущкой и прокаливанием при 400-590° С, отличающийся тем, что, с целью получения катализатора с повыщенной активностью, прокаленные частицы, содержащие 60-90 вес. % от общего содержания окислов кобальта и молибдена, дополнительно пропитывают аммиачным раствором молибденовой кислоты и нитрата кобальта с последующей сушкой и прокаливанием при 400-590° С.

25

Источники информации, принятые

во внимание при экспертизе:

Авторы

Даты

1978-12-30—Публикация

1975-06-30—Подача