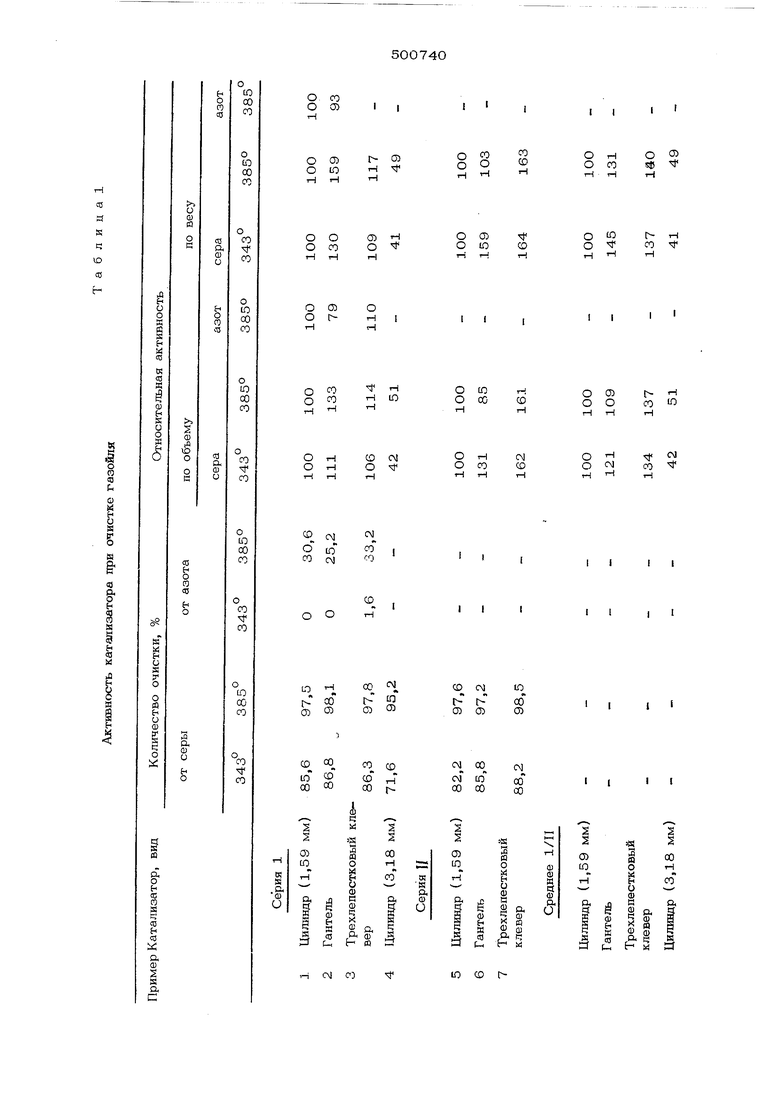

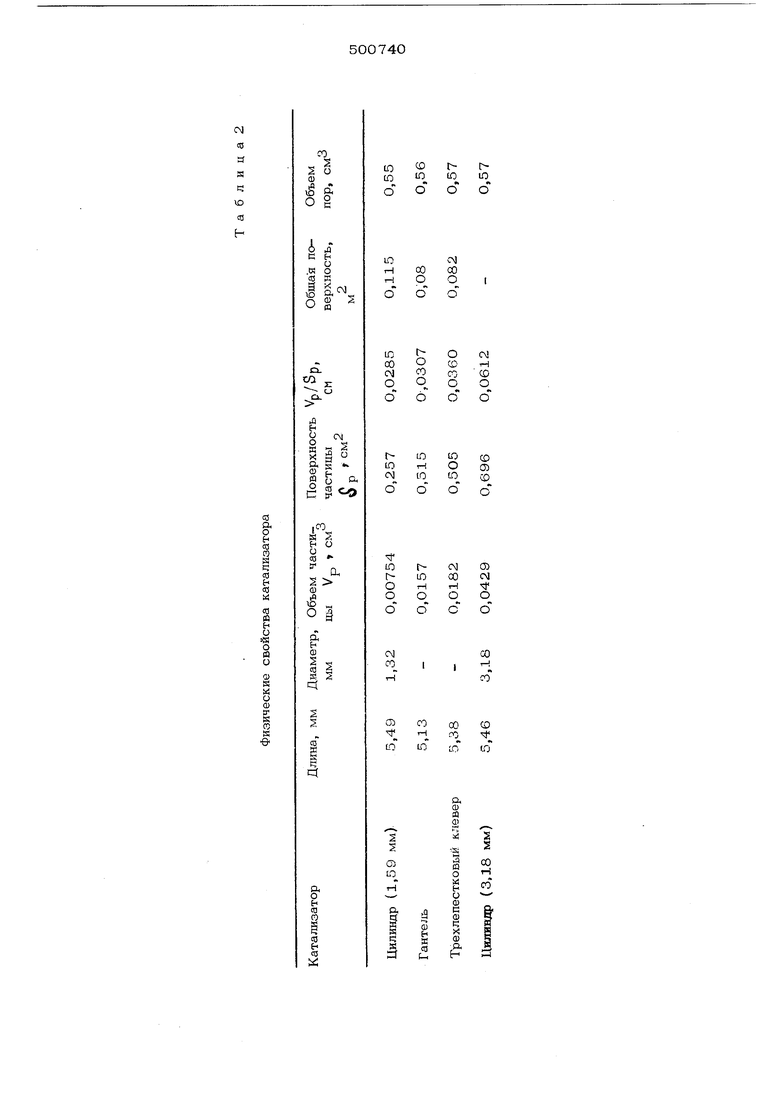

(54) КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ МАЗУТОВ cj-TiiaT и .прокаливают обычными способами. Если промоторное вещество не «водят до экструзии, то прокаленный экструдат мож соответственно обработать промоторным вещэством и снова прокалить обычным способом. Получение катализаторных частиц не требует HOf ых процессов, а может осуществляться об- 1чнь л способами, приспособленными к н вой ког.бинации геометрической, каталитической и составной характеристик катал .заторных частиц. Кроме экструзии, катализаторные части цы можно получать и друг-Iли способами. Например, сформованнь;е частицы можно получать формованием,, таблетированием или rpaHynKpoBaHKBvi, Полученнь-i тякьм образом катализатор после пред Лритель1.ого сульфИу ювания мож но применять .ри тИГ:роочистка нефтяных мазутор. Fi fjs акциях т--идроочистки наблюдаются три ;. а. В основном идет гидродесульфир-ваше а также в огран ю ном объеме ул.ления р.зота и гидрокрекинг Нефтяные шз ты контактируют с частицами катализатора в присутствии газообразного юдорода. При катализатор нахо дится в виде Н подвижного слоя (обычно применяют несколько лоев). Газообразный водор д и мазут с югпшают и подают эту смесь сверху перез катализаторный слой. Размер сОя катализатора и расход нефтяных остат ов регулируют таким образом, чтобы обеспечить объемный расход жидкости 0,20-5,0, лучше 0,2-0,8 Q Расход водорода i остсшляет 89-89О м /м мазута, лучше 356-712. м /м . Температура реакции .315-454 С лучше 343-3 9 общее давление 42-70 а./м. При использовании предлагаемого катал затора для г идроочкстки нефтяных мазутов достигается лучшее гидродесу.г1ьфирование, чем на известных катализаторах. Кроме того, этот катализатор является более стабильным по активности при длительном применении, чем известные. Па фиг. 1 показана гантельная конфигурация частицы и ее поперечное сечение сL 5,13 мм,D 1,2 мм и d 1,35 мм; на фиг., 2 - конфигурация частицы в виде восьм1 рки и ее поперечное сечение с L 4,6 мм, -D 2,34 мм и d 1,37 мм; на фиг. 3 - трехлепестковая клеверная конфигурация частицы и ее поперечное сечение с L 5,38 мм,D 2,33 мм г/ 1,2 мм, Т 1,12 мм и а 60° Примеры 1-7. Сформованные частицы получают следующим образом. В ре- зервуар с мешалкой загружают 4920 л воды. В течение примерно 45 мин при перемешивании добавляют 1785 кг раств.ра алюмината натрия (28% АЛ О ), ti 3 около 15% оьткА. и 2640 кг раствора --..льфата люминия (7,87о А1 „О ). скорости ..-Ja i, э-тия рас-читывают так, чтобы рН CMfic.i; состав.ял около 3,5. По окончании добавления суль зата алюминия про;1.олжают добавление раствора алюмината на-трия с таким расчетом, чтобы рП смеси остиг 10,5. Температура должна быть коло -i-9 С при окончательном рН. Полученную суспензию окиси алюминия фи.пътруют и мромывают (применяя воду с рН ti,0) на роторном вакуумном фильтре для удаления сульфата, .г. промытому осадку лля -оведения рН до 7,0-7,5 добавляют а. тную кислоту и суспензию с отрегу;иров..;;1ным Н промывают друт-ом фильтре для ..:-. ленияNa O. Массу . ушат г аспылением и гюлучают грубый .5рошок. 164 кг высушенной рас- пы..онием ;..киси. алюминия загружают в сме- ст тельный Оегун вместе со 192 кг воды. Затем к смеси добавляют 129 кг раствора моли%ата аммония (28% МоО ) и 49 кг раствора нитрат. кобальта (16% СоО). Всю эту 3ar jy3Ky перемешивают в течение 1(-15 мин, затем добавляют 34 кг (в пересчете на прокаленную) порошка окис-и алюминия, после чего С)брабатывают на г егуне еще 10-15 -:ин. Смесь из бегуна ькструдируют через мудштук. Экструдат режут, сушат в печи до 20%-ной потери и прокаливают при 649ОС в течение часа. По такой методике поступают в примерах Г.-11. В примерах 1-7 и 12-13 процесс ведут таким же образом, но берут такое ко.пи;.ство нитрата кобальта и мо.либдата аммония, чтобы получить содержание 6% С оО-12 % Л оО , а не 3 % С оО-15% Л1 оО , -Jо как в примерах 8-11. В этой серии опытов в качестве эталонов экструдаты в виде цилиндров диаметром 1,59 и 3,18 мм. Активность этих и предлагаемых катализаторов «.-равнивают в реакциях да- сульфирования и деазотирования при гид|: оочистке газойля. Гля испытания катализатора берут га. зойль с удельным весом 0,9129 г/см , пределом кипения 254,4-452,8°С; содержание серы 1,О% и основного азота 515 ч./млн. Катализатор загружают в peaKi-op ю бъему. Последовательно 17рименяют катапизаторные елок по 25 см . Каждый из этих слоев разбавляют стек.чянкьлми бусами до толщины 10О см . Слои разделяют стекловатой. Затем катализатор сульф1футот следующим образом. Реактор нагревают до 315, в тока азота при атмосферном давлении. При этой температуре подачу азота прекращают и в течение 30 мин через катализатор пропускают смесь из 90 об. % водорода и 10 об. % сероводорода с расходом 23,8 л/час. Затем температуру в реакторе повышают до 371-С и в течение 2 час пропускают смесь Н н- Н S после чего температуру в реактбре снижают до 232,2 С, продолжа пропзскать смесь HpS . После этого заканчивают предварительное сульфировани Рабочие условия: температура 343.3 и давлекие 52,5 атм; объемная скорость 2 час скорость циркуляции водоро да 245 . При каждой температуре отбирают пробу Их iiiriOt.ibiBaion: а.зотом и зат&м часть анали зирукчт на uci-ioBHoii азот, а остальную часть npo6bj трижды промывав.гт дистиллировакяой волой и анализируют на серу по методу Дормана, Поскольку на эту реакпкк.- влияет диффузия, размер частиц ваияет на активность катализатор. Для построения дк.Мсузионной кривой тфименяют результать , получэ ныа для ка15ли.затс-ра цилиндрической формы. Затем сразнивают актквкости полученные для фтурных частид,с диффузионной при равны.х размерах частиц. Для roiv, J чтобы можно было легко сравнить активность частиц разной уормы, размер частиц выражают в оогношении геометрического к наружной поверхности V /5 . в этих опытах готовили частиц, отличзюишеся от цилиндра: гантель и трехлепесткоаый клевер. В табл. 1 приводятся результаты этнх каталкоаторов. Загружают равные объемы катализатора у: измеряют степень очистки ог серы и азото при двух температурах, как указанс- . Расчет ; показывают, что при 343 и 385°С реактор работает в струйном режиме (уг леводороды находятся в жидкой и паровой фазах). В серии 1 (призеры 1-4) катализатор прокаливают в муфельной печи в общей партии. В серии Л (примеры 5-7) катализаторы прокаливают в роторной печи отдельными партиями. Активность выражена в процентах очистки и относительной активности в пересчете на ес и объем. Относительная активность определяется как отношение констант скорости второго порядка, полученных на предлагаемом и эталонном катализаторах. В каждой серии опытов активность, равная 100, приписывалась цилиндрическим частицам диаметром 1,59 мм, Относительную активность можно просто выразить в процентах от активности эталонного катализатора (1,59 мм). В серии 1 относительная активность по сере, как объемная, так и весовая, для фаонных частиц больще, чем для цилиндрических-. В серии. J преи: 1у1иество наблюдается для очистки от серы. Хотя обе серии неточно совпадают ( возможно,из-за разниubi в способе прокаливания), средние результаты показывают, 4Ttj фигуриьк; частицъ: обладают бо.оьшой активностью по сероочистке как в пересчете на в;-с, так и на объем. В табл, 2 приводяЮй физические свойства катализаторов. Требуемым размером в единицах обобщенного размера частиц яв- - яется отвошенпе V / S Это отношеР Р ше /гоказъшае, что увеличение частиц аблюдается в следующем ряду: цилиндр (1,5;.- мм) гантель трехлепестковык клевер цилиндр (3,18 мм). С точки зренк.: диффузии относкте1-1ьная активность должна увеличиваться при уменьшении отношения V / S Результаты испъ1тания, однако, не соответствуют этому. Они показывают преимущество фигурных частиц. Если на результаты влияет другой способ массопереноса - объемный массоперенос, то можно ожидать, что активность катализатора должна соответствовать общей геометрической поверхности (указана в табл. 2). Однако результатъ активности не совпадают с общей поверхностью и снова показывают преи мущество фигурных частиц. Из табл. 2 видно, что гантели упаковываются значительно свободнее, чем другие час...лы.

(N со

Я

s ч ю

со

н

Падение гидравлического давления

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обессеривания тяжелых нефтяных остатков | 1974 |

|

SU638267A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ, НОСИТЕЛЬ И КАТАЛИЗАТОР | 1994 |

|

RU2057583C1 |

| Способ приготовления катализатора для гидропереработки нефтяного сырья | 2018 |

|

RU2671629C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2114696C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2067023C1 |

| ОДНОСТУПЕНЧАТЫЙ СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124042C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124400C1 |

| Катализатор для гидроочистки бензиновых фракций и способ его приготовления | 1986 |

|

SU1373429A1 |

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2018 |

|

RU2699225C1 |

| Способ гидродеметаллизации углеводородного сырья | 1978 |

|

SU1042621A3 |

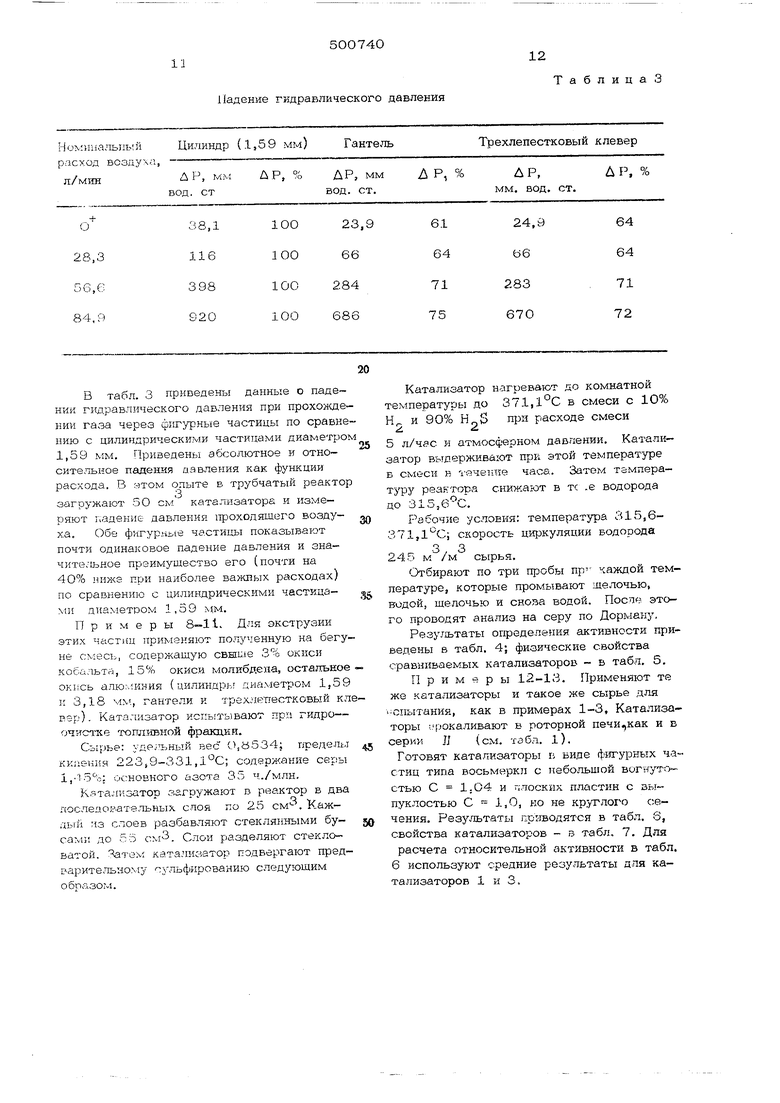

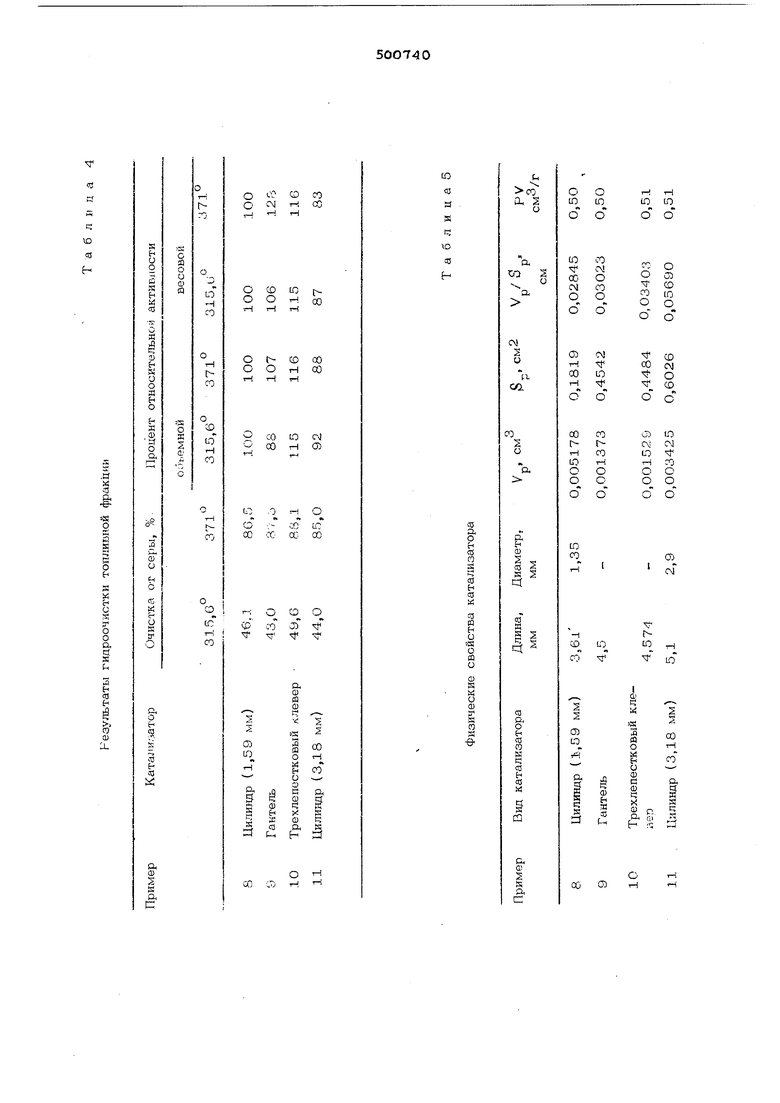

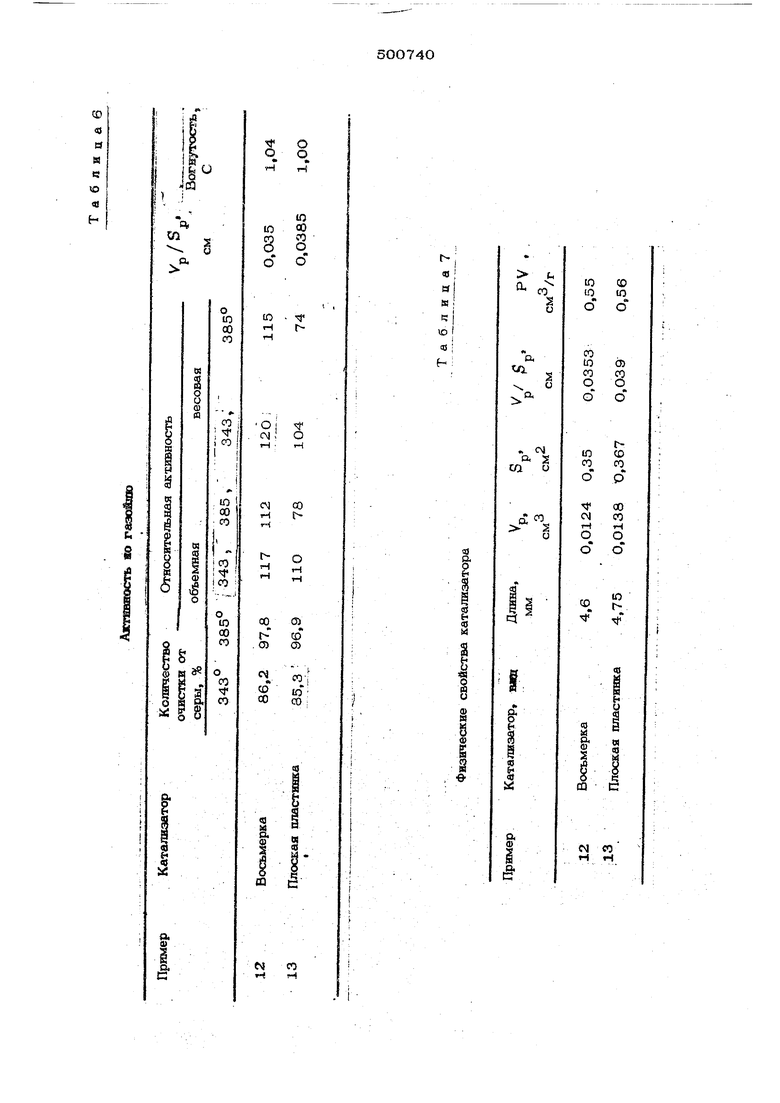

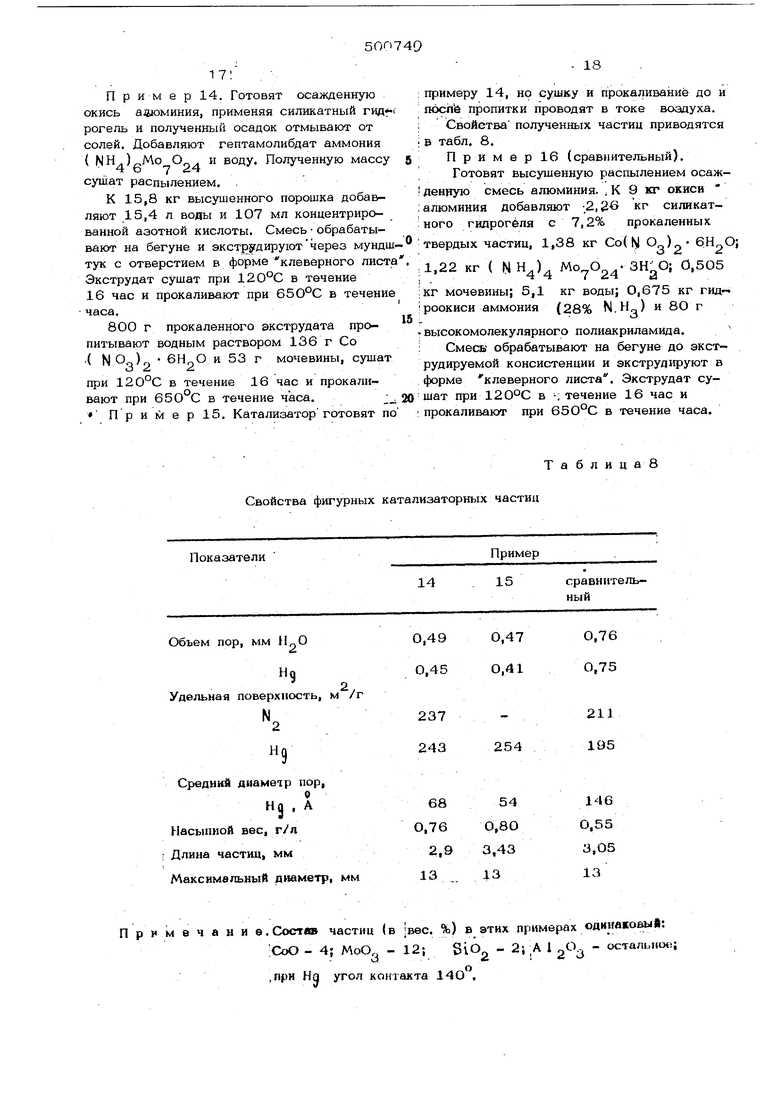

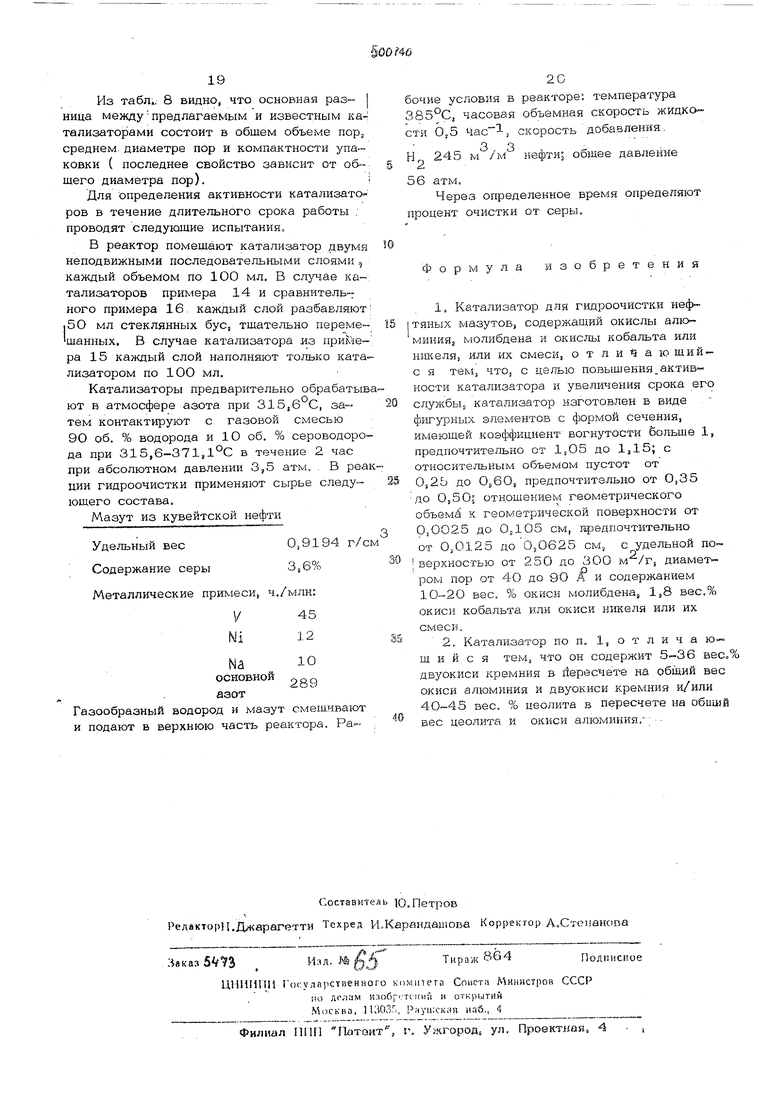

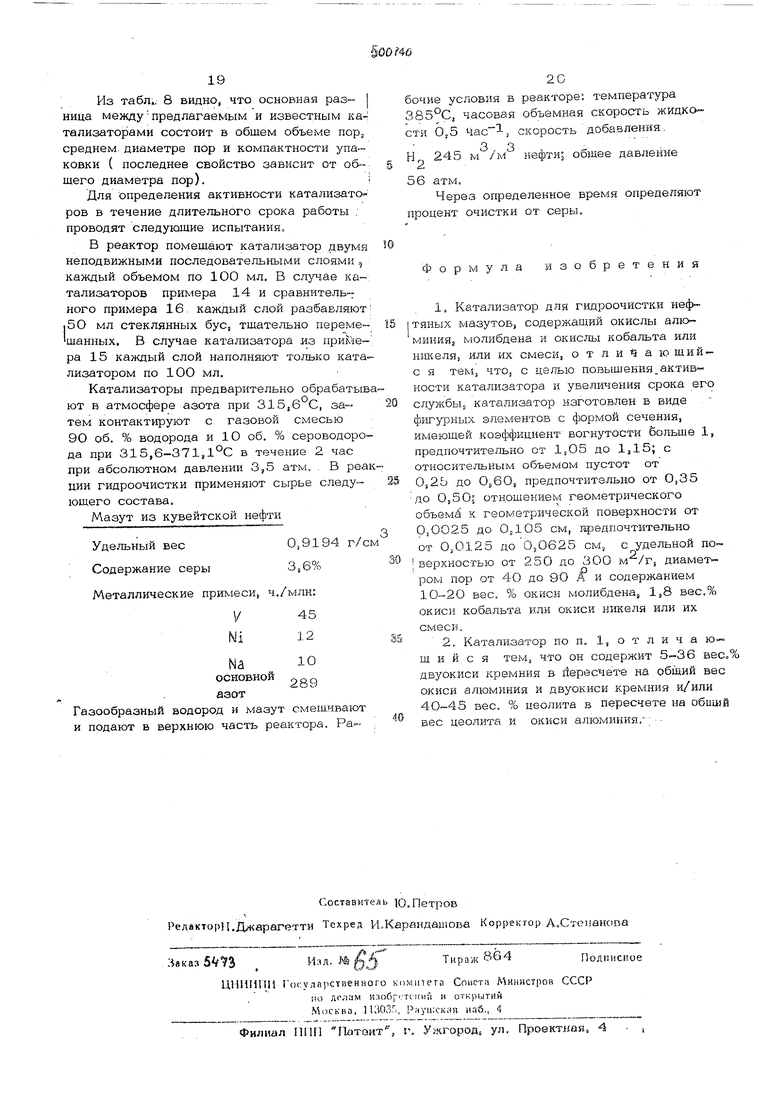

В табл. 3 приведень данные о падении гидравлического давления при прохояаде нии газа через фигурные частицы по сравне нию с цилиндрически-уш частицами диаметро 1,59 мм. Приведены абсолютное и относительное падения аавления как функции расхода. В этом опыте в трубчатый реакто загружают 5О см катализатора и измеряют падение давления проходящего воздуха. Обе фигур 1ь(е частицы показывакзт почти одинаковое падение давления и значительное преимущество его (почти на 4О% 1ижа при наиболее важных расходах) по сравнению с цилиндрическими частицаМП диаметром 1,59 мм. Примеры 8-11. Для экструзии этих частиц применяют полученную на бегу не смесь, содержащую свыиш 3% оккси кобйльтй, 15% окиси молибдена, остальное ок,:;сь алюминия (цилиндры диаметром 1,59 и ЗД8 мм, гантели к трехл,еттестковь Й кл вер,) . Катализатор испытывают пра гидро- очистке топливной фракции. Сырье: yдeJьный вес (.,а534; пределы ккпекия 223 9-331, содержание серы 1,-я5%: ос:новного азота 35 ч./млн. К.чта.П.затор загружают в реактор в два лоследоБвтельных слоя по 25 см- . Каждый пз слоев разбавляют стекля11ными бусам до 55 см. Слои разделяют стекловатой, -атом ката.чизатор подвергают пред арительному сульфированию следующим образом. Катализатор нагревают до комнатной температуры до 371,1°С в смеси с 10% Н и 9О% h S при расходе смеси 5л/час и атмосферном давлении. Катализатор выдерживают при этой температуре в смеси Б 1йчег1ие часа. Затем температуру реактора снижают в тс .е водорода . -, Г ,-,О.-х до 31 о,о v. r-абочие условия: температура 315,6371, скорость цщжуляции водорода 3 3 245 м /м сырья. Отбирают по три пробы пр- каждой температуре, которые промывают щелочью, водой, щелочью и снова водой. После этого проводят анализ на серу по Дорману, Результаты определения активности приведены в табл. 4; физические свойства сравниваемых катализаторов - в табл. 5. П р и м е р ы 12-13, Применяют те же катализаторы и такое же сырье для Спытания, как в примерах 1-3, Катализаторы :.|рокаливают в роторной печи,как и в серим Л (см. табл. 1). Готовят катализаторы и виде фигурных частиц типа восьмерки с небольшой вогнутостью С 1.О4 и г;лоских пластин с выпуклостью С 1,0, но не кр:утлого сечения. Результаты приводятся в табл. 8, свойства катализаторов - в табл, 7. Для расчета относительной активности в табл. 6используют средние результаты для катализаторов 1 и 3,

fC

Ю Я Н

LO

а а s е,

10

яз Н

17; П p им e p 14, Готовят осажденную окись алюминия, применяя силикатный гид рогель и полученны осадок отмывают от солей. Добавляют гептамолибдат аммония Полученную массу сушат распылением. . К 15,8 кг высушенного порошка добавляют 15,4 л воды и 107 мл концентрированной азотной кислоты. Смесь обрабатывают на бегуне и экструдируютчерез мундштук с отверстием в форме клеверного листа Экструдат сушат при 12О°С в течение 16 час и прокаливают при 650°С в течение часа, 800 г прокаленного экструдата пропитывают водным раствором 136 г Со .( N 0„). . и 53 г мочевины, сушат л при 120°С в течение 16 час и прокаливают при в50°С в течение часа.: П р и м в р 15. Катализаторготовят по

Свойства фигурных катализаторных частиц

Удельная поверхность, м /г

9

Средний AuaMeip пор,

е Нд , А

Масыпной вес, г/л Длина частиц, мм Максимальный диаметр, мм Пр14мвчани

- 18

Та блица8

-211

254195

54

146 0,80 О,55 3,43 3,О5 13 13 е.Состо частиц (в jeec. %) в этих примерах однна«ош |. :СоО - 4; МоО,, - 12; SiO - 2; А I „О - остальпски ,лри На угол контакта 14О, примеру 14, нр сушку и прокаливание до и после пропитки проводят в токе воздуха. Свойетва полученных частиц приводятся В табл. 8. Пример 16 (сравнительный). Готовят высушенную распылением ооаж денную смесь алюминия. , К 9 кг окиси . алюминия добавляют -2, кг силикатного гидрогеля с 7,2% прокаленных ... , ,„.,., ,р ..1.„. твердых частиц, 1,38 кг Со( N1 О ) 6Н„О; , оо / i ,, , ,j 4 ;кг мочевины; 5,1 кг воды; 0,675 кг гид-, ipooKHCH аммония (28% N.Hq) и 8О г -высокомолекулярного полиакриламида. обрабатывают на бегуне до экструдируемой консистенции и экструд фуют в форме клеверного листа. Экструдат сушат при 120°С в -; течение 16 час и : прокаливают при 65О°С в течение часа. оf. vJ Из табл.. 8 видно, что основная ница между предлагаемым и известным катализаторами состоит в общем объеме пор среднем диаметре пор и компактности упаковки ( последнее свойство зависит от общего диаметра пор). Для определения активности катализаторов в течение длительного срока работы проводят следующие испытания, В реактор помещают катализатор двумя неподвижными последовательными слоями , каждый объемом по 10О мл, В случае катализаторов примера 14 и сравнительного примера 16. каждый слой разбавляют jSO мл стеклянных бус, тщательно перемешанных. В случае катализатора из приЪера 15 каждый слой наполняют только ката лизатором по 100 мл. Катализаторы предварительно обрабатыв ют в атмосфере азота при 315j6°C, затем контактируют с газовой смесью 9О об. % водорода и 10 об. % сероводорода при 315,6-371sl°C в течение 2 час при абсолютном давлении 3,5 атм. , В реа ции гидроочистки применяют сырье следующего состава. Мазут из кувейтской нефти г/с Удельный вес 3,6% Содержание серы Металлические примеси, ч./млн: V45 Ni12 основной Газообразный водород и мазут смешивают и подают в верхнюю часть реактора. Ра очие условия в реакторе: температура 85°Cj часовая объемная скорость жидкоти Os5 скорость добавления. 33 г 245 м /м нефти;, общее давление 6 атм. Через определенное время определяют роцент очистки от серы. Формула изобретения 1, Катализатор для гидроочистки нефтяных мазутов, содержащий окислы алю- миниЯг молибдена и окислы кобальта или никеля, или их смеси, от пи аюший - с а тем, что, с целью повышения.активности катализатора и увеличения срока его службы, катализатор изготовлен в виде фигурных э.пементов с формой сечения, имеющей коэффициент вогнутости больше 1, предпочтительно от 1,05 до 1Д5; с относительным объемом пустот от до Oj60s предпочтительно от 0,35 до 0,50; отношением геометрического объем к геометрической поверхности от Pi0025 до О81О5 см, нредпочтительно от OiOi25 до см, с удельной по верхностью от 250 до 300 м /г диаметром пор от 4О до 90 А и содержанием 10--2О вес, % окиси молибдена 1,8 вес,% окиси кобальта или окиси никеля или их смеси, 2. Катализатор по п. 1, о т л и ч а ю щ и и с я тем, что он содержит 5-36 БеСо% двуокиси кремния в йересчете на общий вес окиси алюминия и двуокиси кремния и/или вес. % цеолита в пересчете на обишй вес цеолита и окиси алюминия,--

Авторы

Даты

1976-01-25—Публикация

1973-10-15—Подача