I

Изобретение относится к обработке метаппов давлением и может быть использовано в линиях прокатных станов и агрегатов отделки.

Известен способ прокатки листового материала, включающий операции обжима и растяжение с помощью валков, врашаю- щихся с различными окружными скоростями, один из которых работает в тянущем режиме, и сгибания листового материала вокруг этих валков под натяжением ll..

Такой способ может быть использован для правки некоторых материалов путем растяжения, однако он непригоден для правки биметаллического материала, в частности лент из термобиметаллов после холодной прокатки, при значительных продольной и поперечной кривизне, а также для правки других материалов из высокопрочных сплавов, эффективное исправление дефектов плоскостности которых требует упруго-пластического изгиба под натяжением.

Однако этот способ не предусматривает комбинированного воздействия на материал при его обжиме путем приложения усилий упруго-пластического изгиба и допопнитепьного растяжения.

Целью изобретения является обеспечение правки биметалла со значительной продольной и поперечной кривизной, а также листового материала из высокопрочных сплавов.

Зто достигается тем, что при выполнении операции обжима и растяжения с помощью валков, вращающихся с различными окружными скоростями, в процессе обжима к материалу прикладывают дополнительное усилие растяжения, а в процессе растяжения - усилие изгиба.

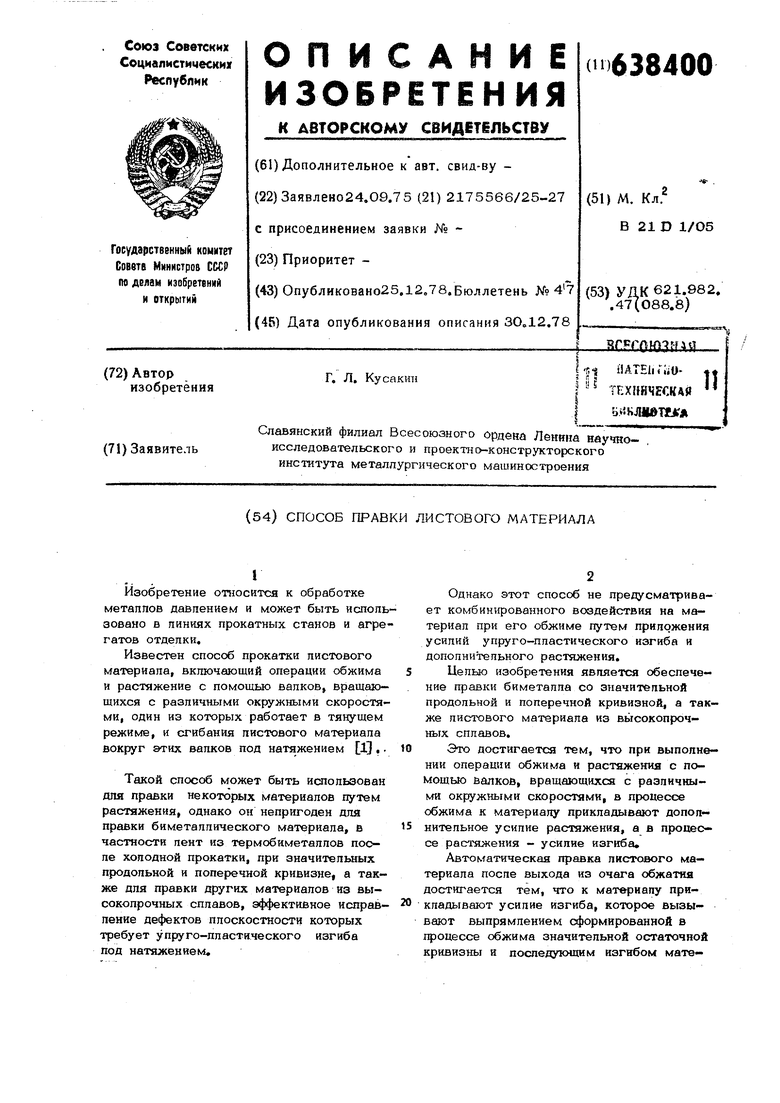

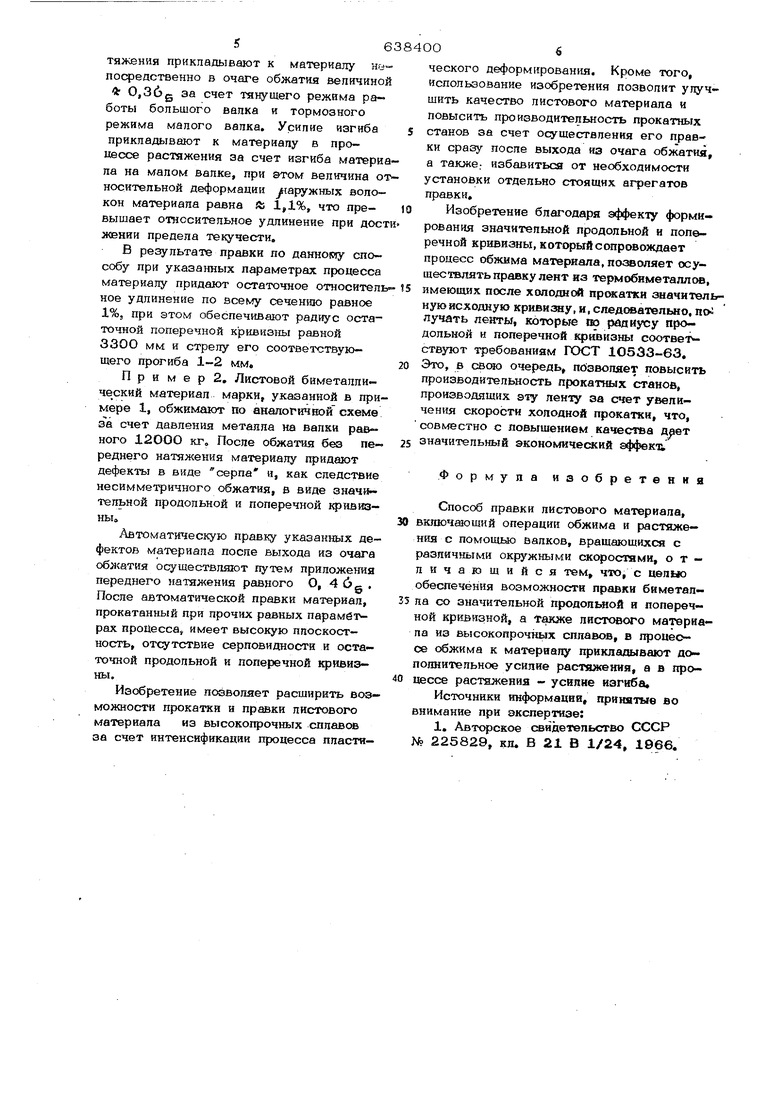

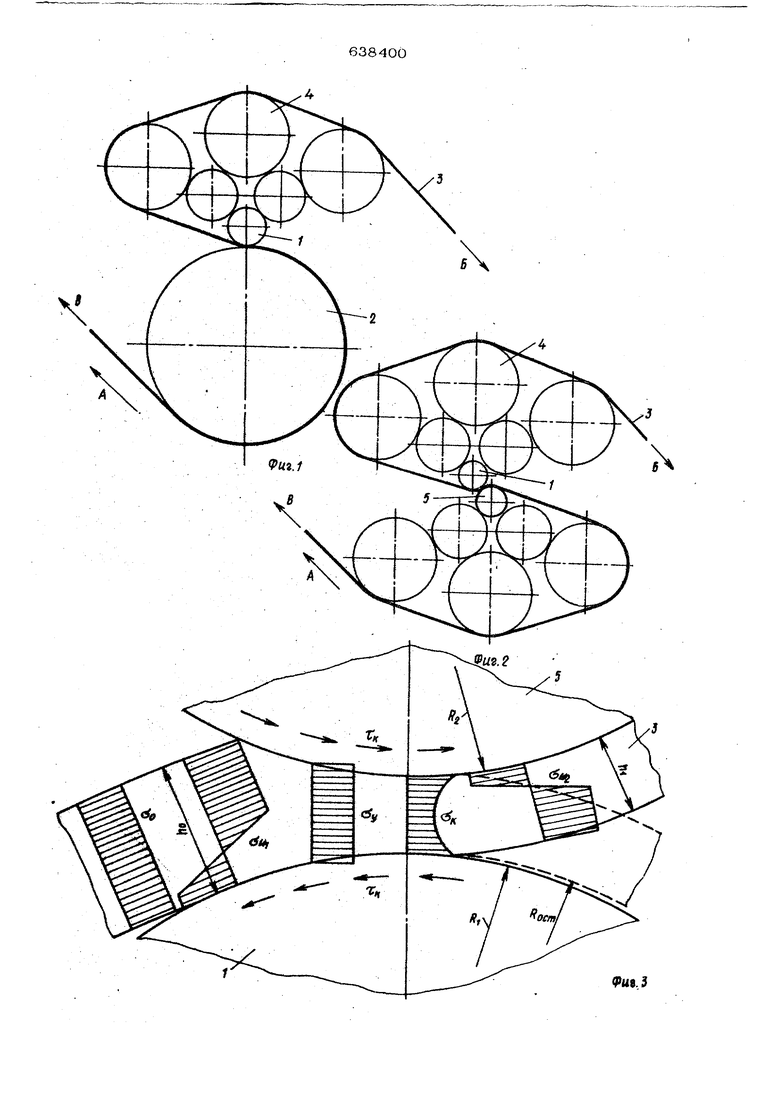

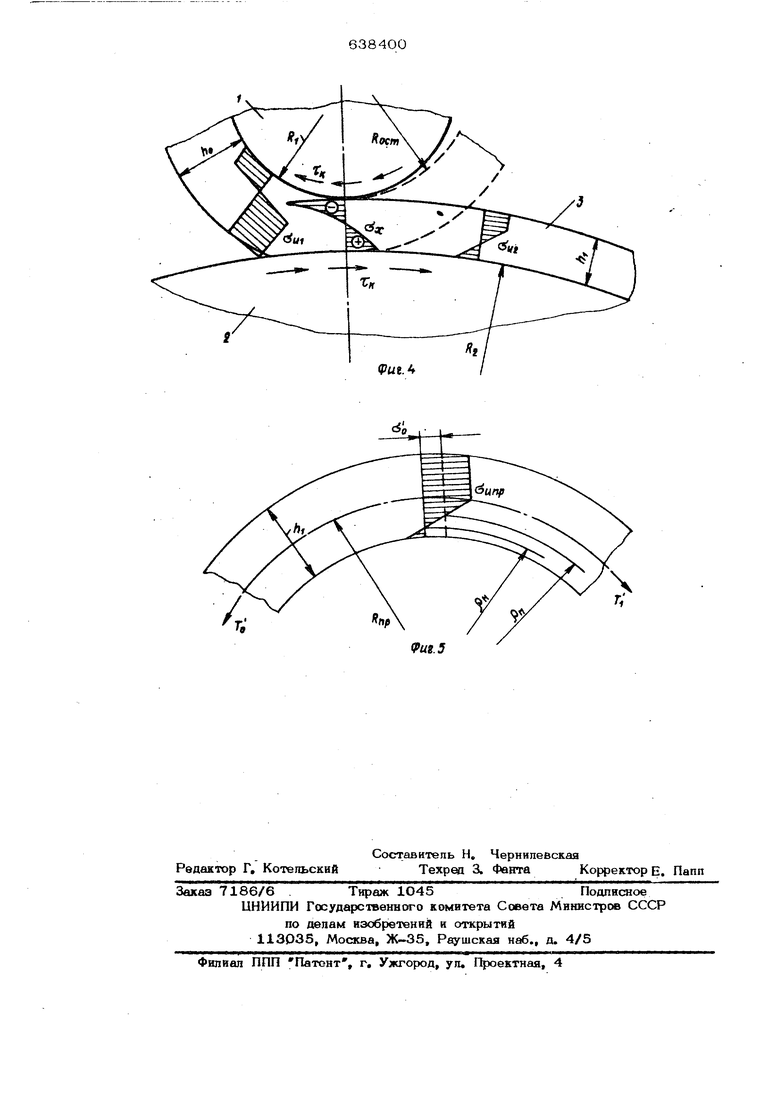

Автоматическая правка листового материала после выхода из очага обжатия достигается тем, что к материалу прикладывают усилие изгиба, которое вызывают выпрямлением сформированной в процессе обжима значительной остаточной кривизньг и последующим изгибом материала по радиусу валка, работающего в тянyщe f режиме, под действием усилия растяжения. На фиг, 1 изображено устройство, ре лизующее способ правки листового материала для случая обжатий его между вал ми с большой разницей в диаметрах; на фиг, 2 - устройство, реализующее способ правки листового материала для случая обжатия его между валками одинакового диаметра; на фиг, 3 - схема оч га деформации для случая комбинированного воздействия на материал в процессе обжима в валках, равного (сравнительно малого) диаметра с учетом остаточной кривизны материала на фиг, 4 схема очага деформации для случая комбинированного воздействия на материал а процессе обжима в валках с большой разницей в диаметрах с учетом остаточной кривизны материала} на фиг, 5 схема процесса правки растяжением, с изгибом после выхода материала из очага обжатия. Устройство, изображенное на фиг, 1, включает валок 1 малого диамеара, работающий в тормозном режиме, валок 2 большого диаметра, работающий в тянущем режиме, между которыми обжимае-з ся листовой материал 3, и пирамиду опор роликов 4, Наружные ролики для обеспечения достаточных сил трения обхватываются материалом по некоторой , Стрелкой А показано направление движения листового материала, а стрелками Б и В соответственно усилия заднего и переднего натяжения материала. Устройство, изображенное на фиг. 2, включает валок 1 малого диаметра, раб тающий в тормозном режиме, с пирамидой опорных роликов 4 и валок малого диаметра 5, работшощий в тянущем реж ме, с такой же пирамидой Схема очага деформации, изображенная на фиг, 3, показывает комбинирован , ное воздействие на материал в процессе обжима, сопровождающемся действием у ПИЙ (напряжений) сжатия (э , дополннте ными усиниями растяжения 3ц и усилия ми изгибабй и 6n,j , Эта схема также |6,совместпоказывает, что напряжения с растягивающими напряжениями бд но натяжения материала интенсифицируют п цесс обжатия и, кроме того, совместно с напряжениями Сзц интенсифицирует и процесс пластического удлинения мaтepи апа при изгибе под натяжением. При эт напряжения 6 (( вызываются непосредственно в очаге обжатия распределенными внещними силами трения t и При отсутствии переднего натяжения материал после выхода из очага обжатия можвт принять остаточную кривизну с радиусом Т ос , . R и Rj. -радиусы валка 1 и валка 5, соответственно; h и h j -толщина материала до и после обжатия. Схема очага деформации, изображенная на фиг, 4, показывает комбинированное воздействие на материал, которое включает действие всех усилий, раскры- Tbix при рассмотрении фиг, 3, и, кроме того, несимметричных остаточных напряжений 6 .действующих в материале на выходе из очага обжатия в этом случае. При этом радиус од остаточной кривизны формируется не только изгибом под натяжением на малом валке в процессе обжима, аналогично фиг, 3, но и под действием остаточных напряжений 6 после несимметричного обжатия, Rj и R- -pa- диусы валков 1 и 2 соответственно. Схема процесса правки растяжением с изгибом,, изображенная на фиг. 5, показывает появление эффекта пластического удлинения среднего слоя полосы при повороте сечения элементарного участка материала вокруг оси, лежащей на слое с радиусом кривизны 3f,, и смещении нейтраль- . ного слоя напряжений до радиуса уЭц в результате распрямления (разгиба) под натял ением Т и Т значительной остаточной кривизны и изгибе материала по валка, работающего в тянущем режиме, с образованием приведенной кривизнЫ радиусом . При этом в процессе растяжения с усилием (напряжением) 6(3 прикладывают усилие (напряжение) от изгиба 6 к ор . Пример 1. Листовой биметаллический материал марки ТБХ523 толщиной 0,3 мм, щириной 20О мм с пределом текучести 60 6О кг/мм обжимают в клети, выполненной согласно , представленной на фиг, 1, между большим валком и малым с диаметром, соответственно 25О мм и 28 мм. Радиус исходной поперечной кривизны материала до правки составляет 120 мм, а стрела соответствующего прогиба его - 37 мм. Г оцесс обжима и растяжения материала осуществляют за счет давления металла на валки равного 4ООО кг под действием удельного натяжения материала рав- лого 0, Q . -Дополнительное усилие растяжйния прикладывают к материалу непосредственно в очаге обжатия величиной 0,36g за счет тянущего режима работы большого валка и тормозного режима малого валка. Усилие изгиба прикладывают к материалу в процессе растяжения за счет изгиба матери ла на малом валке, при этом величина о носительной деформации аружных волокон материала равна ft 1,1%, что превышает относительное удлинение при дос жении предела текучести. В результате правки по данноиу способу при указанных параметрах процесса материалу придают остаточное относнтел ное удлинение по всему сечению равное 1%, при этом обеспечивают радиус остаточной поперечной кривизны равной 3300 мм и стрелу его соответствующего прогиба 1-2 мм« П р и м е р 2, Листовой биметаляиче ский материал марки, указанной в при мере 1, обжимают по аналогичной схеме за счет давления металла на валки равного 120ОО кг. После обжатия без переднего натяжения материалу придают дефекты в виде серпа и, как следствие несимметричного обжатия, s виде значительной продольной и поперечной 1фившзныАвтоматическую правку указанных дефектов материала после выхода из очага обжатия осуществляют путем приложения переднего натяжения равного О, 4 6 g . После автоматической правки материал, прокатанный при прочих равных параметрах процесса, имеет высокую плоскостность, отсутствие серповидностн и остаточной продольной и поперечной кривизны, Иэс ретение позволяет расширить возможности прокатки и правки листового материала из высокопрочных сплавов за счет интенсификации процесса ппастя- 6 О6 ческого деформирования. Кроме того, использование изобретения позволит улучшить качество листового материала и повысить производительность прокатных станов за счет осуществления его правки сразу после выхода из очага обжатия, а также., избавиться от необходимости установки отдельно стоящих агрегатов правки. Изобретение благодаря эффекту формирования значительной продольной и поперечной кривизны, который сопровождает процесс обжима материала, по здоляет осуществлять правку лент из термобнметаллов, имеющих после холодной прсжатки значительную исходную крнвнсжу, и, следовательно, по лучать ленты, которые во рйдиусу продольной и поперечной кривизны соответ ствуют требованиям ГОСТ 10533-63. Это, в csceo очередь, позволяет повысить производительность прокатных станов, производящих э ленту за счет увеличения скорости холодной прока-пси, что, совместно с повыщением качеств дает значительный экономический аффекта рмупа изобретения Способ правки листового материала, вкшочающий операции обжима и растяжения с помощью валков, вращающихся с различными окружными скоростями, отличающийся тем, что, с цеяыо обеспечения возможности правки биметалла со значительной продояьйой и поперечной кривизной, а также листового материала из высокопрочных сплавов, в процеосе обжима к материалу прикладывают дополнительное усилие растяжения, а в процессе растяжения - усилие изгиба. Источники информации, принятые во внимание при экспертизе: 1. свидетельство СССР М 225829, кл. В 21 В 1/24, 1966.

РигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки листового материала | 1979 |

|

SU806197A1 |

| Установка для правки полос | 1975 |

|

SU596325A1 |

| Способ прокатки листового материала | 1978 |

|

SU820934A1 |

| Способ прокатки листового материала | 1978 |

|

SU784961A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ И ПОЛОС | 2004 |

|

RU2288801C2 |

| СПОСОБ ПРАВКИ ПРЕИМУЩЕСТВЕННО ТОНКИХ УЗКИХ ПОЛОС И ЛЕНТ | 1996 |

|

RU2112618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2019335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

/,

«г.5

Авторы

Даты

1978-12-25—Публикация

1975-09-24—Подача