(54) СПОСОБ ПРАВКИ ЛИСТОВОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки листового материала | 1975 |

|

SU638400A1 |

| Установка для правки полос | 1975 |

|

SU596325A1 |

| Способ прокатки листового материала | 1978 |

|

SU784961A1 |

| Способ прокатки листового материала | 1978 |

|

SU820934A1 |

| Способ правки листового материала | 1977 |

|

SU715171A1 |

| Способ правки цилиндрических изделий | 1984 |

|

SU1291232A1 |

| Способ правки стального проката | 2021 |

|

RU2784711C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| СПОСОБ ПРАВКИ ПРЕИМУЩЕСТВЕННО ТОНКИХ УЗКИХ ПОЛОС И ЛЕНТ | 1996 |

|

RU2112618C1 |

| Правильная машина | 1989 |

|

SU1750771A1 |

1

Изобретение относится к обработке металлов давлением, точнее к способам правки.

Известен способ правки листового материала, включающий изгиб материала в продольном направлении путем обжима между валками различного диаметра и последующей правки растяжением и знакопеременным изгибом в правильных роликах 1

Недостаток способа заключается в том, что он не дает возможности задать наиболее рациональные параметры процесса правки и интенсификации процесса. Так например неопределенность в воздействии на исходную поперечную кривизну путем обжатия в валках различного диаметра не дает возможности рациональным образом править эту кривизну в требуемой для этого связи с процессом правки продольной кривизны и назначить оптимальные режимы как самого процесса обжатия в валках различного диаметра, так и последующей правки с растяжением и знакопеременным изгибом (в частности, выбрать количество рабочих роликов и величину относительной деформации при изгибе материала в правильных роликах). Изгиб

материала при правке в продольном направлении на величину, превышающую исходную продольную кривизну, может сопровождаться, в случаях некоторых сочетаний параметров и значительным изменением исходной поперечной кривизны, в результате чего материал незначительно улучшает свои геометрические параметры по сравнению с исходными, претерпев, лишь перемену знаков обеих кривизн . Такой материал будет затруднительно выправить путем последую0щего растяжения со знакопеременным изгибом при условии обеспечения высокого качества правки и интенсификации процесса, т. е. при условии обеспечения минимальной остаточной кривизны материала после правки и минимального количества правильных

5 роликов, минимальных значений относительно удлинения и приращения натяжения при знакопеременном изгибе, особенно при правке биметаллов, а именно термобиметаллов, имеющих в исходном состоянии значительную продольную и поперечную кривизну.

Цель изобретения - повышение качест-. ва и интенсификация процесса правки листового материала со значительной продольной

и поперечной кривизной, например биметаллов.

Поставленная цель достигается тем, что в процессе обжима материал дополнительно изгибают в поперечном направлении на величину, превышающую исходную поперечную кривизну в 1, 2 раза, а процесс обжима осуществляют в две стадии: при отношении величины поперечного изгиба к величине продольного изгиба 0,5-0,6 на первой стадии и 0,6-1,0 на второй стадии, при это увеличивают соответственно величины относительного обжатия от 0,2 до 0,6% на первой стадии и от 0,6 до 2% на второй стадии, одновременно увеличивая удельное натяжение материала на выходе из очага деформации до величины, равной 30-50% предела текучести материала, и уменьшая величину, обратную величине отношения продольной кривизны к толщине материала, до 100, а также тем, что зависимость величины изгиба материала в поперечном направлении от величины изгиба в продольном направлении определяют из соотношеНИИ на 1 стадии обжима:

2,93

-, 0,028 ДНг; + - -д;- - 0,003; й. .„ лНг.

на II стадии обжима:

- 0,082 ДНг- % + 2,239, где дН,- величина изменения поперечной кривизны листового материала, 1/мм;

AMj - величина изменения продольной кривизны листового материала, 1/мм .

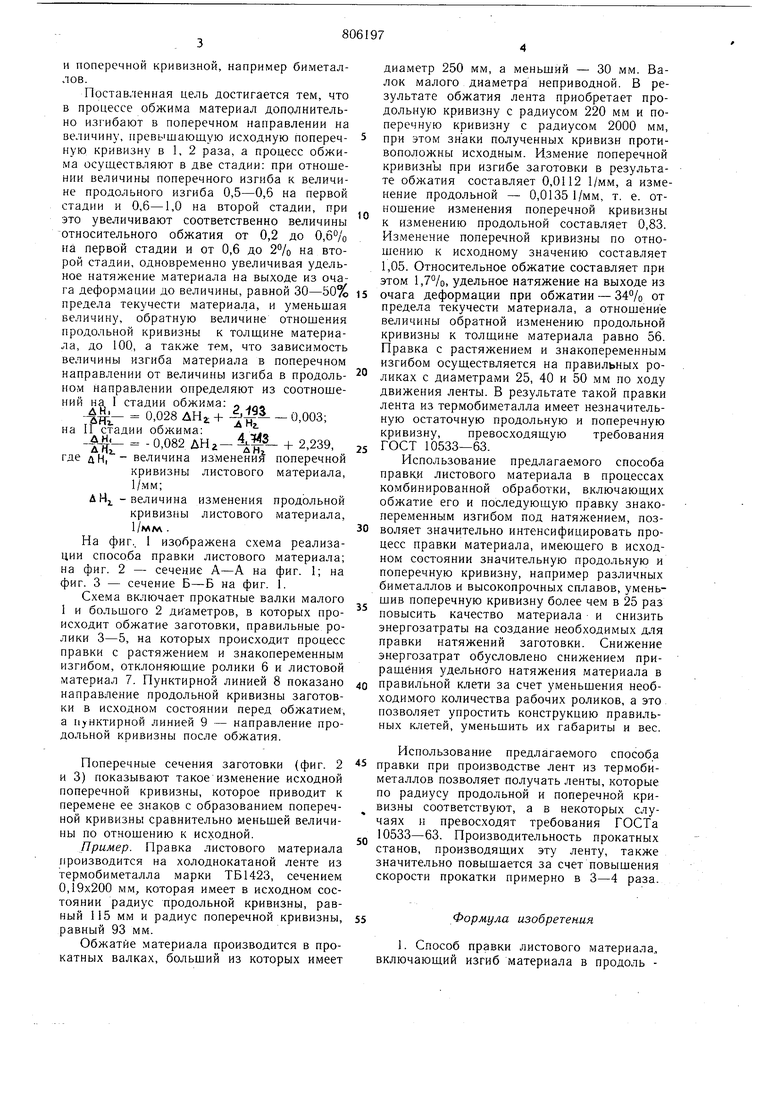

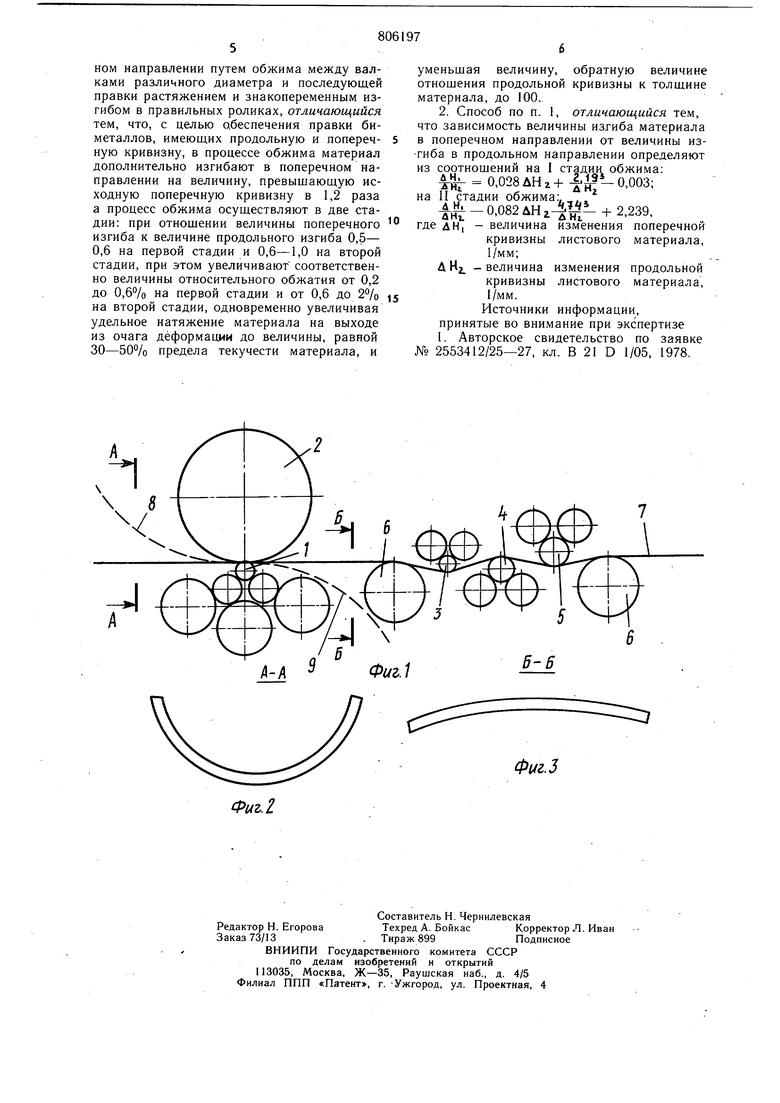

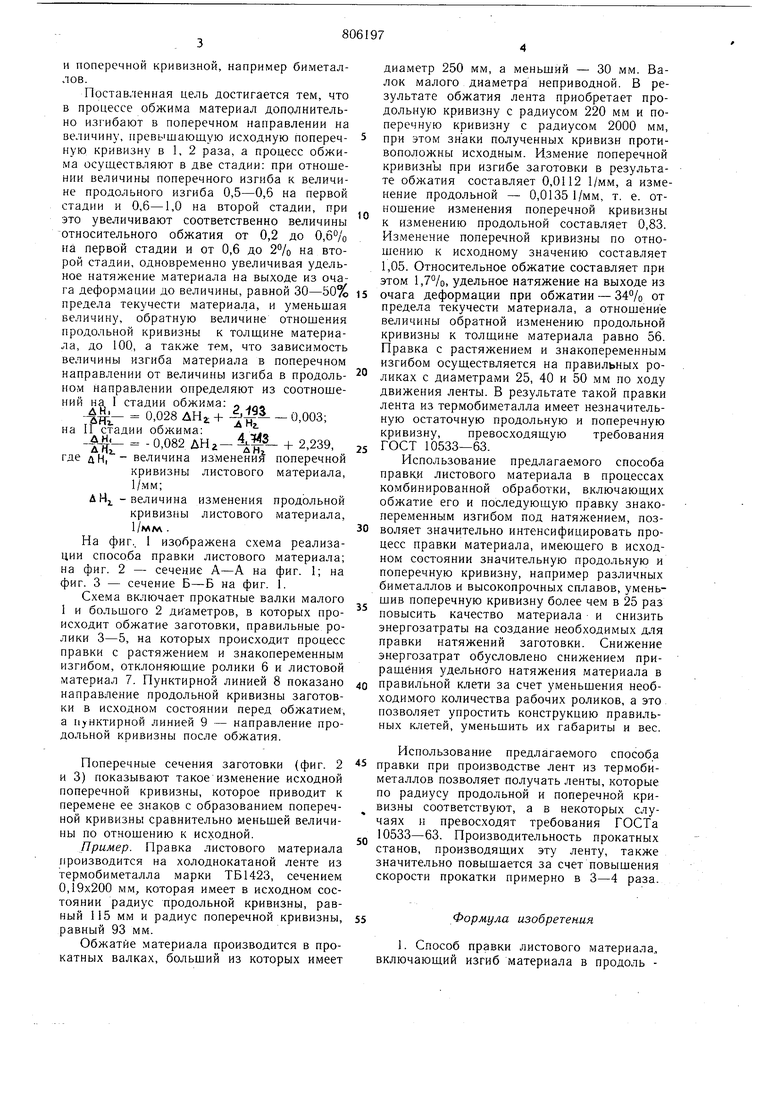

На фиг.. 1 изображена схема реализации способа правки листового материала; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Схе.ма включает прокатные валки малого 1 и большого 2 диаметров, в которых происходит обжатие заготовки, правильные ролики 3-5, на которых происходит процесс правки с растяжением и знакопеременным изгибом, отклоняющие ролики 6 и листовой материал 7. Пунктирной линией 8 показано направление продольной кривизны заготовки в исходном состоянии перед обжатием, а Пунктирной линией 9 - направление продольной кривизны после обжатия.

Поперечные сечения заготовки (фиг. 2 и 3) показывают такое изменение исходной поперечной кривизны, которое приводит к перемене ее знаков с образованием поперечной кривизны сравнительно меньшей величины по отношению к исходной.

Пример. Правка листового материала производится на холоднокатаной ленте из термобиметалла марки ТБ1423, сечением 0,19x200 мм, которая имеет в исходном состоянии радиус продольной кривизны, равный 115 мм и радиус поперечной кривизны, равный 93 мм.

Обжатие материала производится в прокатных валках, больший из которых имеет

диаметр 250 мм, а меньший - 30 мм. Валок малого диаметра неприводной. В результате обжатия лента приобретает продольную кривизну с радиусом 220 мм и поперечную кривизну с радиусом 2000 мм,

при этом знаки полученных кривизн противоположны исходным. Измение поперечной кривизны при изгибе заготовки в результате обжатия составляет 0,0112 1/мм, а изменение продольной - 0,0135 1/мм, т. е. отношение изменения поперечной кривизны к изменению продольной составляет 0,83. Изменение поперечной кривизны по отношению к исходному значению составляет 1,05. Относительное обжатие составляет при этом 1,7°/о, удельное натяжение на выходе из

очага деформации при обжатии - 34% от предела текучести материала, а отношение величины обратной изменению продольной кривизны к толщине материала равно 56. Правка с растяжением и знакопеременным изгибом осуществляется на правильных роликах с диаметрами 25, 40 и 50 мм по ходу движения ленты. В результате такой правки лента из термобиметалла имеет незначительную остаточную продольную и поперечную кривизну, превосходящую требования

5 гост 10533-63.

Использование предлагае.мого способа правки листового материала в процессах комбинированной обработки, включающих обжатие его и последующую правку знакопеременным изгибом под натяжением, позволяет значительно интенсифицировать процесс правки материала, имеющего в исходном состоянии значительную продольную и поперечную кривизну, например различных биметаллов и высокопрочных сплавов, уменьшив поперечную кривизну более чем в 25 раз повысить качество материала и снизить энергозатраты на создание необходимых для правки натяжений заготовки. Снижение энергозатрат обусловлено снижением приращения удельного натяжения материала в

0 правильной клети за счет уменьшения необходимого количества рабочих роликов, а это позволяет упростить конструкцию правильных клетей, уменьшить их габариты и вес.

Использование предлагаемого способа 5 правки при производстве лент из термобимeтav лoв позволяет получать ленты, которые по радиусу продольной и поперечной кривизны соответствуют, а в некоторых случаях и превосходят требования ГОСТа 10533-63. Производительность прокатных станов, производящих эту ленту, также значительно повыщается за счет повыщения скорости прокатки примерно в 3-4 раза.

55Формула изобретения

Фиг. 2

Фиг.З уменьщая величину, обратную величине отношения продольной кривизны к толщине материала, до 100. 2. Способ по п. 1, отличающийся тем, что зависимость величины изгиба материала в поперечном направлении от величины изиба в продольном направлении определяют из соотношений на I стадии обжима: 0,028 ДН г + ,003; на II стадии обжима:, - 0,082 ДН + 2,239, где ДН, - величина изменения поперечной кривизны листового материала, 1/мм; А Hj. - величина изменения продольной кривизны листового материала, 1/мм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство по заявке № 2553412/25-27, кл. В 21 D 1/05, 1978.

Авторы

Даты

1981-02-23—Публикация

1979-04-04—Подача