Изобретение относится к листопрокатному производству, а именно к правке листового проката прокатными валками.

Известен способ правки листового проката путем огибания полосой расположенных в шахматном порядке роликов и приложением к концам полосы растягивающих усилий [1].

Недостатками данного способа являются наличие гофр на полосах после правки, а также сложность настройки правильных установок при осуществлении процесса правки.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ правки профилей, включающий обжатие их за несколько проходов между коническими валками с пересекающимися со стороны их малых оснований осями [2]. После первого прохода осуществляют контроль кривизны на выходе из валков и профиль с ребровой кривизной подают в валки с центром ребровой кривизны в сторону, противоположную точке пересечения осей валков. В последующем проходе полосу обжимают с относительным обжатием, превышающем обжатие в первом проходе на 10-50%. Наиболее эффективно правку осуществлять с использованием натяжения заднего конца путем приложения тормозного усилия [3].

Недостатком наиболее близкого аналога является изменение геометрической формы поперечного сечения профиля в процессе правки вследствие значительных по величине обжатий.

Задачей описываемого изобретения является устранение этого недостатка, а именно возможность правки тонких полос и лент в калибре, образованном коническими валками с пересекающимися со стороны их малых оснований осями без изменения геометрического размера поперечного сечения профиля.

Поставленная задача достигается тем, что в способе прокатки преимущественно тонких узких полос и лент, включающем обжатие полосы в конических рабочих валках с пересекающимися со стороны их малых оснований осями, контроль кривизны полосы на выходе из валков, натяжение заднего конца полосы путем приложения тормозного усилия, подачу полосы в валки центром ребровой кривизны в сторону, противоположную точке пересечения осей валков, согласно изобретению полосу обжимают согласно зависимости:

Δh = K(Rав+Rап)•10-6

где

Δh - обжатие полосы, м;

Rab - высота микронеровностей рабочей поверхности валков, м;

Ran - высота микронеровностей поверхности полосы, м;

K - коэффициент перекрытия по высоте микронеровностей полосы и валка, равный (0,7...1,0) Rab/Ran.

При этом натяжение к заднему концу полосы прикладывают согласно зависимости

T = (1,0...2,5)σт•FR

где

σт - предел текучести материала полосы, МПа;

FR=lR • bn - площадь взаимодействия микронеровностей полосы и валка, м2;

lR - длина участка взаимодействия полосы с валками, м;

bn - ширина выпрямляемой полосы, м.

Правка полосы коническими валками с пересекающимися осями с обжатием в пределах высоты микронеровностей устраняет кривизну полосы без нарушения геометрических размеров поперечного сечения.

Увеличение обжатия более 10-6 • K (Rab + Ran) приведет к нарушению геометрических размеров поперечного сечения полосы при правке. Уменьшение обжатия менее указанной величины не обеспечит исправления кривизны полосы.

Коэффициентом K перекрытия по высоте микронеровностей полосы и валка регулируют изменение кривизны полосы. При коэффициенте K менее 0,7 Rab/Ran не достигается требуемое выпрямление полосы, при коэффициенте K более Rab/Ran произойдет изменение геометрической формы полосы. Регулирование этого коэффициента осуществляют изменением зазора между полосой и валками.

При значениях заднего натяжения полосы более 2,5σт•FR будет наблюдаться частичная пробуксовка валков относительно полосы, что приводит к изменению чистоты поверхности. При значениях заднего натяжения менее 1,0σт•FR не достигается необходимого выпрямления полосы.

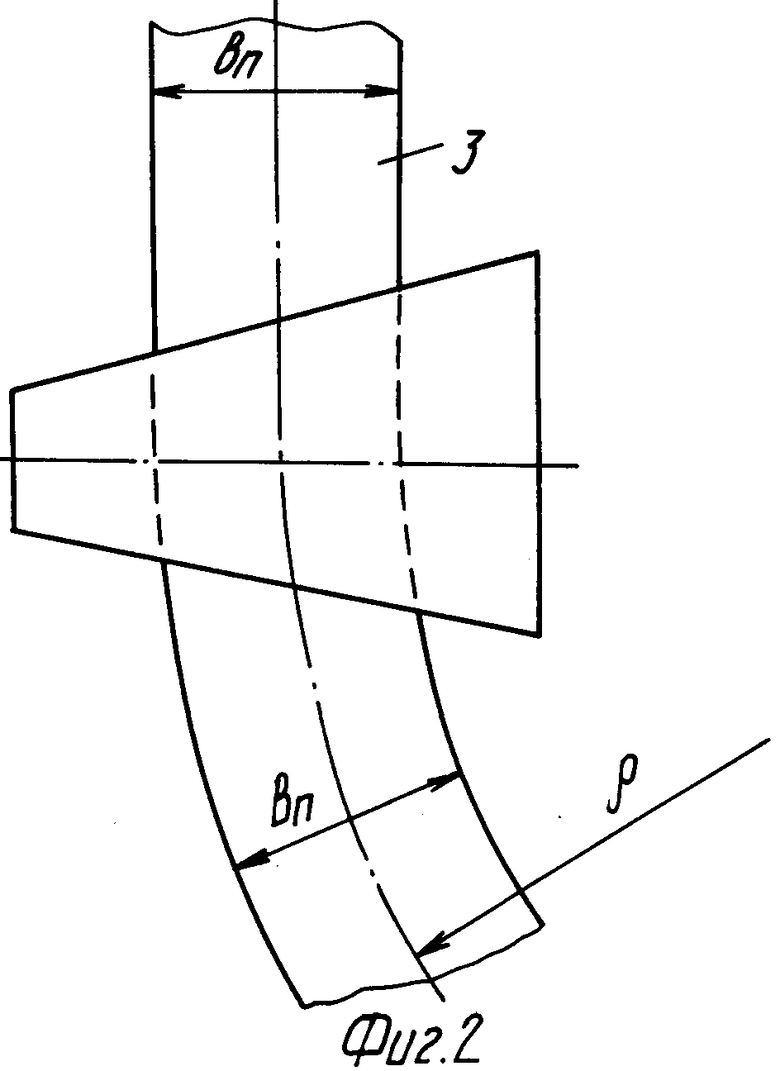

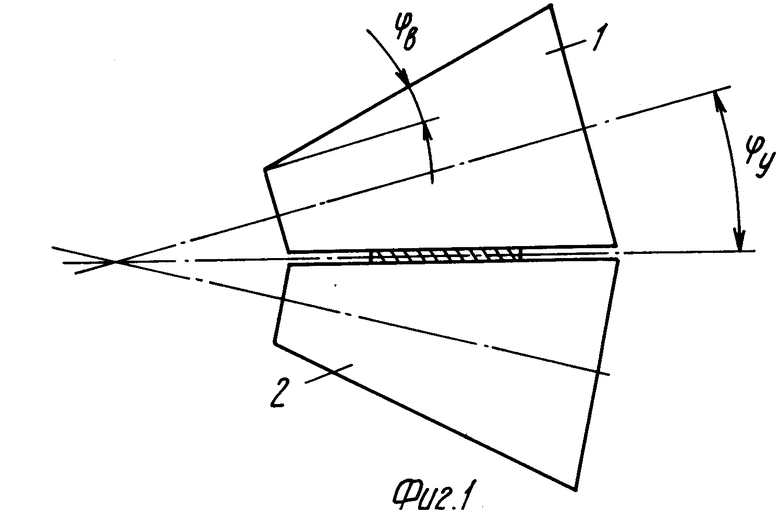

На фиг. 1 показана схема обжатия полосы в конических валках с пересекающимися осями; на фиг. 2 - то же, в плане.

Способ осуществляется следующим образом.

Полосу с ребровой кривизной радиусом ρ задают в калибр, образованный коническими валками 1, 2 с пересекающимися осями со стороны их малых оснований. Полосу подают в валки центром ребровой кривизны в сторону, противоположную точке пересечения осей валков 1, 2. Валки 1, 2 вращают и обжимают полосу с обжатием Δh = K(Rав+Rап)•10-6 . Одновременно к заднему концу полосы прикладывают натяжение торможением T = (1,0...2,5)σт•FR . После выхода из валков 1, 2 полоса 3 подвергается контролю кривизны. В случае нарушения прямолинейности полосу в зависимости от направления этой кривизны соответствующим образом повторно устанавливают в валки, регулируют зазор между полосой и валками и обжимают ее в заданном интервале режимов обжатий и натяжений заднего конца.

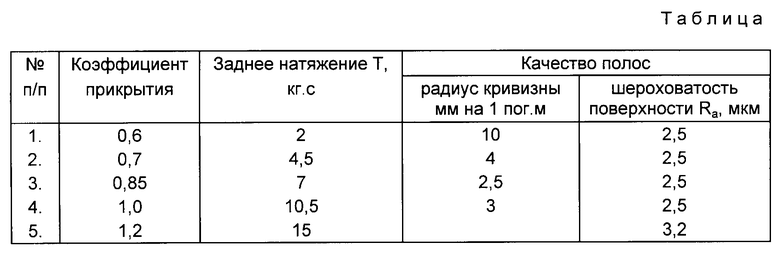

Согласно предлагаемому способу была осуществлена правка полосы размером 0,15 • 25 мм из стали 0,8 кп с радиусом кривизны ρ = 973 мм . Диаметр большего основания валков 110 мм. Валки установлены с параллельными образующими. Угол пересечения осей валков 5o 30'. Валки закалены до твердости HRC 45...50 ед. Рабочая поверхность валков шлифованная: высота микронеровностей 2,5 мкм. Высота микронеровностей полосы 2,5 мкм. Предел текучести полосы 20 кгс/мм2. Данные испытаний сведены в таблицу.

Как видно из таблицы, при заявляемых обжатиях и направлениях заднего конца полосы имели кривизну, соответствующую допустимой (по техническим условиям кривизны на 1 погонный метр не должна превышать 4 мм, а шероховатость поверхности Ra - 2,5 мкм). При обжатиях и натяжениях меньше заявляемых значений радиус кривизны превышал допустимые значения. При больших обжатиях и натяжениях заявляемых величин чистота поверхности не соответствовала предъявляемым техническим условиям.

Предлагаемый способ правки целесообразно применять при правке преимущественно тонких узких полос и лент в металлургической и машиностроительной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1996 |

|

RU2112612C1 |

| Способ прокатки профилей коническими валками | 1977 |

|

SU682288A1 |

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| Способ прокатки изделий заданной кривизны | 1991 |

|

SU1819697A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

Использование: изобретение относится к обработке металлов давлением, в частности к правке полос и лент. Сущность изобретения: способ включает обжатие полосы в конических рабочих валках с пересекающимися со стороны их малых оснований осями и параллельными в зоне обжатия образующими конических поверхностей, контроль кривизны полосы на выходе из валков после первого прохода, подачу полосы в валки в последующем проходе центром ребровой кривизны в сторону, противоположную точке пересечения осей валков. В процессе обжатия осуществляют натяжение заднего конца полосы путем приложения тормозного усилия. Предложены математические зависимости для определения величины обжатия Δh и натяжения Т. 1 з.п. ф-лы, 1 табл., 2 ил.

Δh = 10-6•K(Rав+Rап),

где Δh - величина обжатия полосы, м;

ΔRав - высота микронеровностей рабочей поверхности валков, м;

Rап - высота микронеровностей поверхности полосы, м;

K - коэффициент перекрытия по высоте микронеровностей полосы и валка, равный (0,7 - 1,0) Rав/Rап.

T = (1,0...2,5)σт•FR,

где σт - предел текучести материала полосы, МПа;

FR = lR • bп - площадь взаимодействия микронеровностей полосы и валка, м2;

lR - длина участка взаимодействия полосы с валками, м;

bп - ширина выправляемой полосы, м.

Авторы

Даты

1998-06-10—Публикация

1996-07-01—Подача