о.--.:.1иОТЕИЛ

(54) СПЛАВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав присадочного прутка | 1977 |

|

SU626911A1 |

| Состав присадочного прутка | 1975 |

|

SU517443A1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Чугун для наплавки | 1989 |

|

SU1708912A1 |

| Состав сварочного прутка | 1977 |

|

SU617213A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Состав сварочного прутка | 1987 |

|

SU1712112A1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| Состав сварочного прутка | 1979 |

|

SU823041A1 |

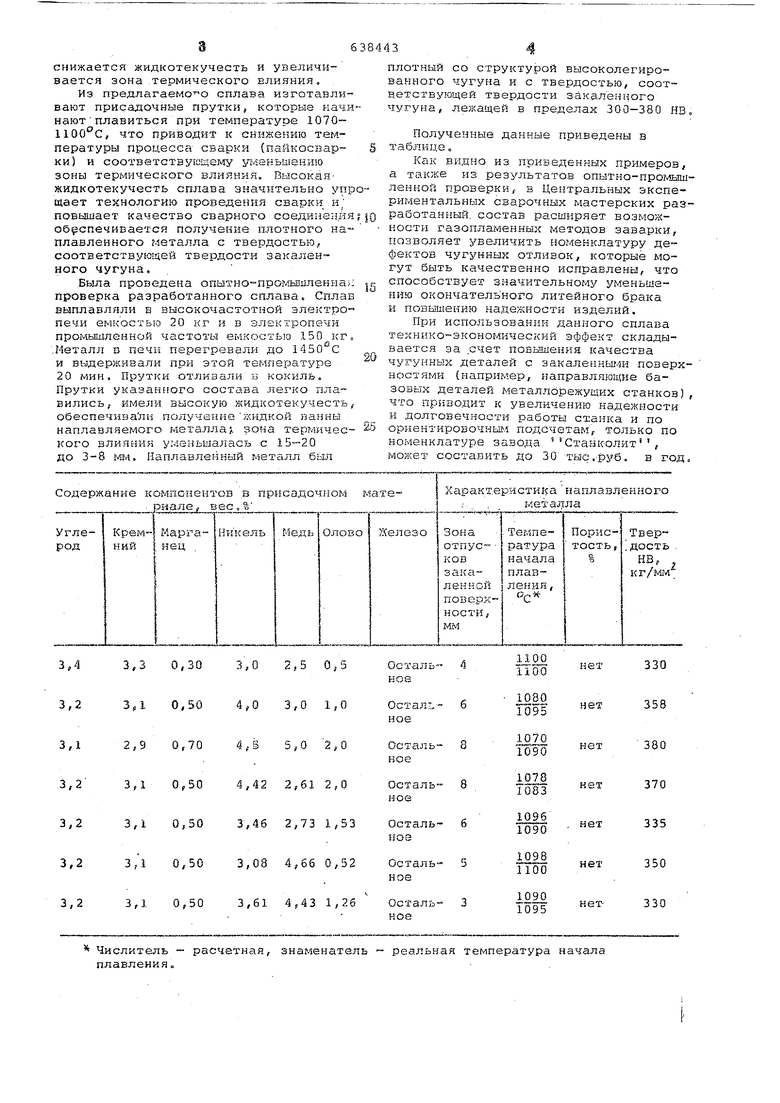

Изобретение касается сплавов, пред назначенных для газовой сварки и пайкосварки серого закаленного чугуна, и может найти применение в различных отраслях машиностроения, в частности в станкостроении. Известен сплав l для сварки и заварки дефектов чугунного литья, содержащий следующие ксмпоненты, вес,%: Углерод3-3,4 Кремний3-3,6 Марганец 0,4-0,7 Никель0,2-0,5 Олово0,1-0,3 Медь1-2 Титан.0,1-0,2 Железо Остальное Однако такой сплав имеет сравнительно высокую температуру плавления (1140-1250°С) и обеспечивает твердост наплавленного металла в пределах 170250 НВ, При заварке дефектов на Закаленных поверхностях высокая темпер тура плавления сплава вызывает неоератимые структурные изменения в зоне термического влияния, сам наплавленны металл имеет структуру и твердость серого чугуна 170-250 НВ в то время .как твердость закаленного чугуна обы но лежит в пределах 32-44 HRc (300420 НВ). Цель изобретения - снижение температуры сплава, повышение твердости и плотности сварного соединения. Это достигается тем, что сплав взят в следующем процентном соотношении, вес.%: Углерод 3,1-3,4 Кремний 2,9-3,3 Марганец 0,3-0,7 Никель 3,0-4,5 Медь2,5-5 Оловоо,5-2 Железо Остальное Предлагаемый сплав имеет повышенное содержание олова. С повышением содержания олова в чугуне предложенного состава заметно снижается температура плавления сплава, из которого изготавливают прутки, и увеличивается жидкотекучесть. Повышение содержания олова свыше указанного предела приводит к резкому возрастанию твердости и хрупкости наплавки. В то же время, при снижении содержания олова за нижний предел появляется опасность возникновения в наплавке газовойпористости, заметно снижается жидкотекучесть и увеличивается зона .термического влияния. Из предлагаемого сплава изготавливают присадочные прутки, которые начи нают плавиться при температуре 1070- , что приводит к снижению температуры процесса сварки (пайкосвар™ ки) и соответствующему уменьшению термического влияния. Пысок.ая жидкотекучесть сплава значительно уп щает технологию проведения сварки повышает качество сварного соединения обеспечивается получение штотного наплавленного металла с твердостью, соответствующей твердости закаленного чугуна. Была проведена опытно-промышленыа проверка разработанного сплава. Спла выплавляли в высокочастотной электро печи емкостью 20 кг и в элактсропечи промышленной частоты емкостью .150 кг .Металл в печн перегревали до 1450 С и выдерживали при этой темпер.атуре 20 мин. Прутки отливали .в кокиль. Прутки указанного состава легко плавились, имели высокую нсидкотекучесть обеспечивали получение жидкой ваины наплавляемого металлаj зона термичес кого влияния у:.:еиьшалас1з с 15-20 до 3-8 м-л. Наплавленный мета.лл был Числитель расчетная, знаменатель плавления о плотный со структурой высоколегированного чугуна и с твердостью, соответствующей твердости закаленного чугуна, лежащей в пределах 300-380 НВ, Полученные данные приведены в таблице, Как видно из приведенных примеров, а также из результатов опытно-про.1ьш1ленно.й проверки, в Центральных экспериментальирлх сварочных мастерских разработанный, состав расширяет возможности газопламенных методов заварки, позволяет увеличить номенклатуру дефектов чугунных отливок, которые могут быть качественно исправлены, что способствует значительному уменьшению окончательного литейного брака и повышению надежности изделий. При использовании данного сплава технико-экономический эффект складывается за .счет повышения качества чугунных деталей с закалеЕ1НЫ1/ и поверхностями {например, направляющие базовых деталей металлорежущих станков), что приводит к увеличению надежности и долговечности работы сханка и по ориентировочны. подсчетам, только по номенклатуре завода Станк-олит , может составить до 30 тыс,руб. в год. реальная температура начала

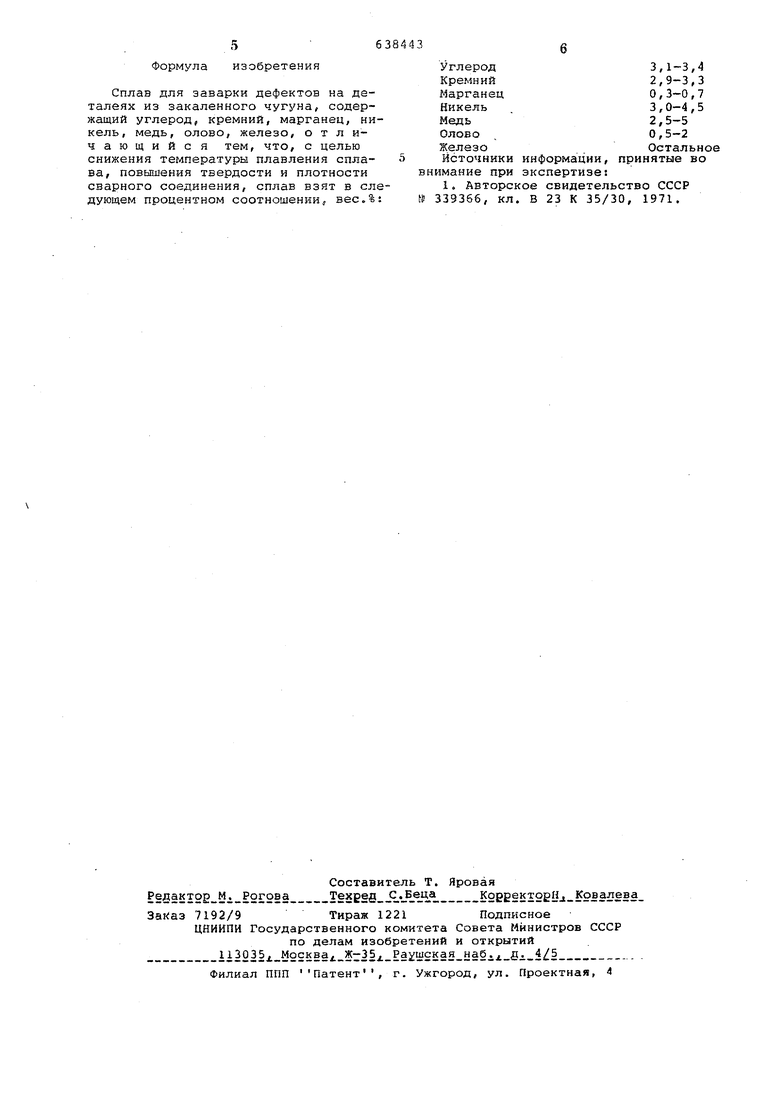

Формула изобретения

Сплав для заварки дефектов на деталеях из закаленного чугуна, содержащий углерод, кремний, марганец, никель, медь, олово, железо, отличающийся тем, что, с целью снижения температуры плавления сплава, повышения твердости и плотности сварного соединения, сплав взят в следующем процентном соотношении} вес.%г

3,1-3,4

Углерод

2,9-3,3

Кремний

0,3-0,7

Марганец

3,0-4,5

Никель

2,5-5

Медь

Олово

0,5-2

Железо

Остальное

Источники информации, принятые во нимание при экспертизе:

Авторы

Даты

1978-12-25—Публикация

1977-02-22—Подача