Изобретение относится к области химической технологии кремнийорганических соединений, а именно, к способам получения мономерных алкилхлорсиланов из полимерных кремнийорганических соединений - полисиланов, поликарбосиланов или их смесей.

Алкилхлорсиланы являются сырьем для получения самых разнообразных продуктов - лаков, красок, клеев, модификаторов, лекарственных препаратов и многих других веществ. Обычный метод синтеза алкилхлорсиланов - синтез от простого к сложному; или реакция между металлическим кремнием и газообразным алкилхлоридом, или внедрение кремнийорганического соединения в молекулу органического субстрата методом гидросилилирования, или алкилирование кремнийорганического соединения органохлоридами по реакции Гриньяра. Другим способом синтеза алкилхлорсиланов является расщепление полимерных кремнийорганических соединений на мономерные алкилхлорсиланы, причем в качестве полимерных кремнийорганических соединений используются как специально синтезированные вещества или их смеси, так и отходы производства, содержащие такие вещества.

Известен способ получения алкилхлорсиланов путем расщепления полисиланов и поликарбосиланов хлористым водородом в отсутствии катализатора при повышенных температурах 200-900oC и повышенных давлениях 1,0-11,5 атм. В условиях синтеза исходные соединения перерабатываются как в режиме кипения смеси, так и в газовой фазе (патент ФРГ N 936444, 12026/03, 1955) [1].

Данный способ имеет ряд существенных недостатков. Повышенные температуры приводят к протеканию побочных процессов дегидрирования первичных продуктов реакции гидрохлорирования исходных веществ. В результате в конечной смеси водородсодержащие соединения (метилдихлорсилан) присутствуют в количестве не более 2,5%. Основными продуктами реакции оказываются метилтрихлорсилан, четыреххлористый кремний и диметилдихлорсилан. Конверсия исходных полисиланов и поликарбосиланов составляет около 50%.

Известен способ получения метилдихлорсиланов путем переработку дисилановых соединений при меньших температурах за счет использования катализатора. В качестве катализаторов используют алкилмочевины (тетраметил-, N,N-диэтил- или N,N'-диэтилмочевины) или гексаметилформамид, взятые в количестве 0,01-3%. При температурах 90-160oC в режиме кипения исходных веществ удается увеличить конверсию сырья и содержание водородсодержащих соединений в продуктах реакции дисиланов с хлористым водородом. Конверсия наименее алкилированных дисиланов (например, симтетрахлордиметилдисилана) может достигать 95% при 160oC. Выход метилдихлорсилана достигает 90-94% от теории. (Патент ГДР N 274227, 1989) [2].

Недостатком данного способа является невозможность переработки поликарбосиланов. Кроме того, описываемые результаты получают только для индивидуальных дисиланов и их смесей, при использовании технических смесей, например, кубовых остатков прямого синтеза метилхлорсиланов (МКО), селективность процесса по метилдихлорсилану резко ухудшается, в результате чего для переработки необходимо выделять узкие фракции, содержащие не менее 90% дисиланов.

Известен способ получения метилхлорсиланов путем переработки органогалогенполисиланов. Способ описан в патенте. Под действием катализаторов, содержащих третичный или четвертичный атом азота (например, третичные амины или их соли) полисиланы в режиме кипения вступают в реакцию с галогеноводородом с образованием смеси галогенмоносиланов и гидридмоносиланов. В качестве полисиланов можно использовать как индивидуальные соединения, так и их смеси с веществами других классов, например, в виде МКО, предварительно очищенных от мономерных кремнийорганических соединений. Содержание катализатора в реакционной смеси составляет 0,1-100%, температура процесса 75-200oC, давлении соответствует температуре кипения реакционной смеси. При проведении процесса в соответствии c данным патентом удается достичь конверсии исходных полисиланов 85-92%, содержание водородсодержащих соединений в смеси продуктов реакции соответствует их выходу не более 78-86% от теоретического. (Патент США 2709176, 260-448.2, 1955) [3].

Недостатком данного способа является невозможность переработки поликарбосиланов и довольно низкая селективность процесса по водородсодержащим продуктам реакции (по метилдихлорсилану).

Таким образом, ни один из известных способов не позволяет проводить переработку как индивидуальных полисиланов, так и их смесей с конверсией исходных веществ более 95% [2] и с выходом наиболее ценных водородсодержащих продуктов реакции гидрохлорирования связи Si-Si более 94% [3]. Конверсия поликарбосиланов не превышает 50% [1].

Задачей данного изобретения является увеличение конверсии исходных соединений, обеспечение селективности процесса при одновременном расширении номенклатуры перерабатываемых соединений, причем перерабатываемых как в виде индивидуальных веществ, так и в виде любых их смесей.

Предложен способ получения алкилхлормоносиланов путем обработки кремнийорганического полимерного соединения или смеси кремнийорганических полимерных соединений хлористым водородом в присутствии катализатора при повышенной температуре и давлении, отличающийся тем, что, согласно изобретению, температура процесса 100-250oC давление, при котором проводят процесс, больше давления насыщенных паров кремнийорганического полимерного соединения или смеси кремнийорганических полимерных соединений при температуре процесса.

Концентрацию хлористого водорода на выходе из реакционной зоны поддерживают не менее 10 об.%.

В качестве катализатора используют соединения азота и/или фосфора или смесь соединений азота и/или фосфора, в которых атомы и азота, и фосфора непосредственно связаны только с атомами углерода, также используют комплексные соединения хлористого водорода и указанных выше соединений азота и/или фосфора. Например, используют триэтиламин, тетраэтиламмонийхлорид, три-(н-бутил)амин, тетра-(н-бутил)аммонийбромид, тетраалкиламмонийхлориды, в которых алкильная группа является неразветвленным углеводородом с числом атомов углерода в цепочке от 1 до 4.

Катализатор используют в количестве 0,0003-0,05 моль катализатора на 1 моль атомов кремния в перерабатываемых соединениях.

В предложенном изобретении в качестве кремнийорганических полимерных соединений или смеси кремнийорганических полимерных соединений, которые обрабатывают хлористым водородом для получения алкилхлормоносиланов, используют вещество или смесь веществ, описываемых следующей формулой:

, где чередование звеньев может быть как регулярное, так и не регулярное;

x = 0-2; y = 0-3; n1 ≥ 0; n2 ≥ 0; n3 ≥ 0; (n1 + n2 + n3) ≥ 1; (n1 + n2 + y) ≥ 1;

R = алкил C1-C3. Наиболее оптимальным представляется случай, когда хотя бы каждый второй атом кремний связан хотя бы с одним атомом хлора. Например, используют продукты прямого синтеза метилхлорсиланов из металлического кремния и хлористого метила, температура кипения которых больше температуры кипения диметилдихлорсилана (МКО).

Предложенный способ можно осуществлять как в периодическом процессе, так и в непрерывном при соблюдении одновременно нескольких условий, влияющих на протекающие реакции гидрохлорирования.

Температура процесса 100-250oC. При меньшей температуре поликарбосиланы практически не вступают в реакцию, а при больших температурах протекание побочных процессов приводит к образованию высокомолекулярных соединений (вплоть до твердой фазы) и к уменьшению, а в дальнейшем почти полному исчезновению из продуктов гидрохлорирования полисиланов водородсодержащих соединений. При переработке индивидуальных соединений или их смесей с низкой степенью полимеризации более оптимально поддерживать температуру процесса в пределах 135-180oC.

Давление, при котором проводился процесс должно быть больше, чем давление насыщенных паров исходной смеси (с учетом давления насыщенных паров растворителя, если таковой применяется), т.е. P>Pнас, более оптимально если P>1,1•Pнас. При несоблюдении данного условия резко увеличивается скорость побочных процессов дегидрирования и резко уменьшается растворенного в реакционной смеси хлористого водорода, что приводит к уменьшению конверсии исходных соединений (особенно заметно для поликарбосиланов) и к уменьшению селективности процесса по водородсодержащим продуктом (что очень важно для полисиланов).

Температура кипения исходных соединений и степень их полимеризации не имеет значения, однако в исходной смеси должна отсутствовать твердая фаза, являющаяся катализатором протекания побочных процессов. В случае, когда перерабатываемые соединения при температуре реакции представляют собой твердые или вязкие соединения, возможно применять органический апротонный растворитель, например, гексан, гептан, циклогексан, бензол, толуол, хлорбензол, различные ксилолы и т.д.

В ходе протекания реакции происходит образование легкокипящих соединений, удаляющихся из зоны реакции в виде паров в смеси с не прореагировавшим хлористым водородом. Состав этой газовой смеси в зоне реакции необходимо поддерживать на уровне не менее 10 об.% (лучше 15 об.%) по содержанию хлористого водорода. В противном случае, при меньшем содержании HCl в уходящей газовой смеси, происходит резкое уменьшение скорости реакции гидрохлорирования поликарбосиланов и резкое снижение селективности процесса по водородсодержащим продуктам.

В качестве катализатора процесса применяются любые вещества, содержащие атомы азота и/или фосфора, непосредственно связанные только с углеродными атомами (за исключение комплексных солей с хлористым водородом), причем в молекуле катализатора должны отсутствовать активные атомы водорода. Концентрация катализатора составляет 0,0003-0,05 моль катализатора на 1 моль атомов кремния в перерабатываемых соединениях. Более оптимально использовать 0,001-0,01 моль/мольSi.

Пример 1. Сим-диметилтетрахлордисилан в количестве 100 г в смеси с 0,25 г триэтиламина загружают в реактор, снабженный вводом и выводом газа и электрообогревом. Давление насыщенных паров при 175oC составляет менее 2 атм. Подают сухой хлористый водород в количестве 15 г/ч. Концентрация HCl на выходе из реактора 20 об.%. При давлении 3 атм и температуре 175oC процесс проводят в течении 4 ч. По окончании реакции получают 113,5 г смеси метилхлорсиланов следующего состава, мол.% : 49,3 метилдихлорсилана (МДХС) и 50,7 метилтрихлорсилана (МТХС). Диметилдихлорсилан (ДМДХС) и триметилхлорсилан (ТМХС) отсутствуют. Конверсия сим-диметилтетрахлордисилана составляет 97,8%. Селективность процесса по метилдихлорсилану 98,7%.

Пример 2. Бис(метилдихлорсилил)метан в количестве 100 г в смеси с 0,4 г триэтиламина загружают в реактор, снабженный вводом и выводом газа и электрообогревом. Давление насыщенных паров при 175oC составляет менее 2,5 атм. Подают сухой хлористый водород в количестве 15 г/ч. Концентрация HCl на выходе из реактора 15 об.%. При давлении 3 атм и температуре 175oC процесс проводят в течение 7 ч. По окончании реакции получают 91,2 г смеси метилхлорсиланов следующего состава, мол.%: 50,0 диметилдихлорсилана (ДМДХС) и 50,0 метилтрихлорсилана (МТХС). Метилдихлорсилан (МДХС) и триметилхлорсилан (ТМХС) отсутствуют. Конверсия сим-диметилтетрахлордисилана составляет 79,2%.

Пример 3. 1,2-метилдихлорсилилэтан в количестве 100 г в смеси с 1,0 г триэтиламина загружают в реактор, снабженный вводом и выводом газа и электрообогревом. Давление насыщенных паров при 200oC составляет менее 3 атм. Подают сухой хлористый водород в количестве 20 г/ч. Концентрация HCl на выходе из реактора 25 об.%. При давлении 5,5 атм и температуре 200oC процесс проводят в течение 15 ч. По окончании реакции получают 67,2 г смеси метилхлорсиланов следующего состава, мол.%: 10,5 метилэтилдихлорсилана (ЭМДХС), 55,0 метилтрихлорсилана (МТХС) и 10,0 метилдихлорсилана (МДХС). Конверсия 1,2-метилдихлорсилилэтана составляет 61,9%. В качестве основных побочных продуктов образуется, мол.%: 8,5 этана, 13,0 этилена и 3,0 водорода.

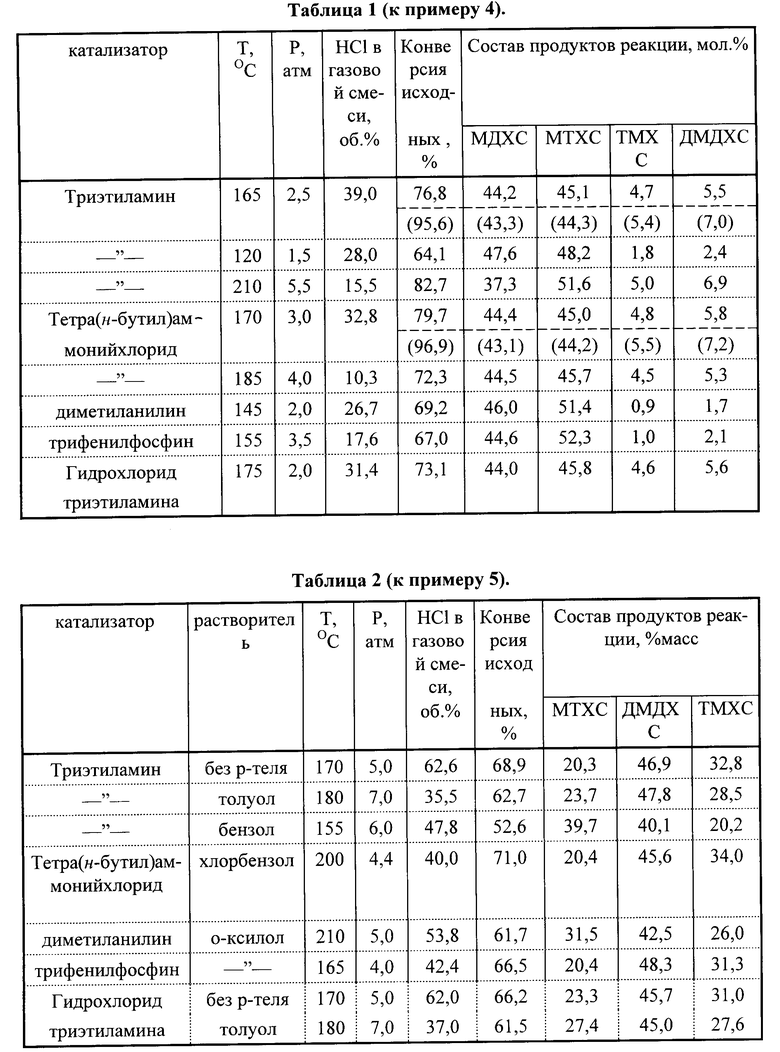

Пример 4. В качестве исходного соединения используют техническую смесь метилхлордисиланов и метилхлорсилилметанов, получаемую в виде МКО в ходе реакции прямого синтеза хлористого метила и металлического кремния. Давление насыщенных паров при 145oC составляет около 1,3 атм. После удаления продуктов прямого синтеза с температурой кипения ниже 75oC (для чистоты опыта, однако такая очистка на сказывается каким-либо образом на описываемом процессе гидрохлорирования), МКО подвергают гидрохлорированию аналогично примеру 1. Условия реакции и состав продуктов реакции приведены в табл.1. Конверсия и состав продуктов соответствуют продолжительности реакции 5 ч, в скобках приведены данные, соответствующие продолжительности реакции 10 ч.

Пример 5. В качестве исходного соединения используется отхода процесса получения карбида кремния. После предварительного частичного хлорирования данные отходы представляют собой смесь метилхлорполикарбосиланов не установленного состава. Метилхлорполикарбосиланы смешивают с органически растворителем. Давление насыщенных паров полученной смеси при 155oC составляет менее 3 атм. Данную смесь подвергают гидрохлорированию аналогично примеру 2. Условия реакции и состав продуктов реакции приведены в табл.2 (конверсия и состав продуктов соответствуют продолжительности реакции 10 ч.).

В изобретении мономерные органохлорсиланы получаются по реакции гидрохлорирования из полисиланов со степенью конверсии 97-99% и поликарбосиланов со степенью конверсии 60-80%, что больше, чем известно в настоящее время (95% для полисиланов и 50% для поликарбосиланов) и при почти полном подавлении побочных процессов, что позволяет, в случае полисиланов, получать водородсодержащие продукты реакции с селективностью около 98-100% (против известных 94%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ТРИМЕТИЛХЛОРСИЛАНА ИЗ СМЕСИ С ЧЕТЫРЕХХЛОРИСТЫМ КРЕМНИЕМ | 1997 |

|

RU2119490C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ ГЕЛЕОБРАЗНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2127746C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИМЕТИЛХЛОРСИЛАНА ИЗ СМЕСИ С ЧЕТЫРЕХХЛОРИСТЫМ КРЕМНИЕМ | 1997 |

|

RU2119491C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРСИЛАНОВ | 1991 |

|

RU2032688C1 |

| АППАРАТ ДЛЯ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2126713C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2001 |

|

RU2203900C2 |

| КРЕМНИЙОРГАНИЧЕСКИЕ ПОЛИМЕРЫ, СОДЕРЖАЩИЕ МЕТАЛЛИЧЕСКИЕ КЛАСТЕРЫ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2130467C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ СМОЛ | 1993 |

|

RU2079516C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСИЛАНОВ | 1999 |

|

RU2155189C1 |

Использование: в качестве сырья для получения лаков, красок, клеев, модификаторов. Способ получения алкилхлормоносиланов заключается в том, что кремнийорганическое полимерное соединение или смеси кремнийорганических полимерных соединений обрабатывают хлористым водородом в присутствии катализатора при температуре 100 - 250oC и под давлением, большем, чем, давление насыщенных паров исходного соединения или смеси исходных соединений при температуре процесса. В качестве катализатора используют третичные амины или фосфины, или тетраалкиламмонийхлорид или комплексные соединения хлористого водорода и третичных аминов или фосфинов, например, триэтиламин, тетраэтиламмонийхлорид, три-(н-бутил)амин, тетра-(н-бутил)аммонийбромид. Процесс можно проводить в присутствии органического апротонного растворителя (например, бензол, хлорбензол, о-ксилол и т.д.). Кремнийорганическое полимерное соединение или смесь кремнийорганических полимерных соединений представляет собой вещество или смесь веществ, описываемых следующей формулой: R-[-RClSi-(CH2)x-] n1-[-Cl2Si- (CH2)x-] n2-[-R2Si-(CH2)x-] n3- -SiR3-yCly, где чередование звеньев может быть как регулярное, так и не регулярное; x = 0oC2; y = 0oC3; n1≥0; n2≥0; n3≥0; (n1 + n2 + n3)≥1; (n1 + n2 + y)≥1; R = алкил C1 - C3. В качестве смеси полимерных соединений можно использовать промышленные отходы, содержащие вещества, отвечающие данной формуле. 8 з.п. ф-лы, 2 табл.

R-[-RClSi-(CH2)x- n 1-[-Cl2Si-(CH2)x-] n2- [-R2Si-(CH2)x-] n3-SiR3 - yCly, где x 0 2;

y 0 3;

n1 ≥ 0;

n3 ≥ 0;

(n1 + n2 + n3) ≥ 1;

(n1 + n2 + y) ≥ 1;

R С1 С3 алкил,

где чередование звеньев может быть как регулярное, так и нерегулярное.

Авторы

Даты

1998-01-27—Публикация

1996-06-21—Подача