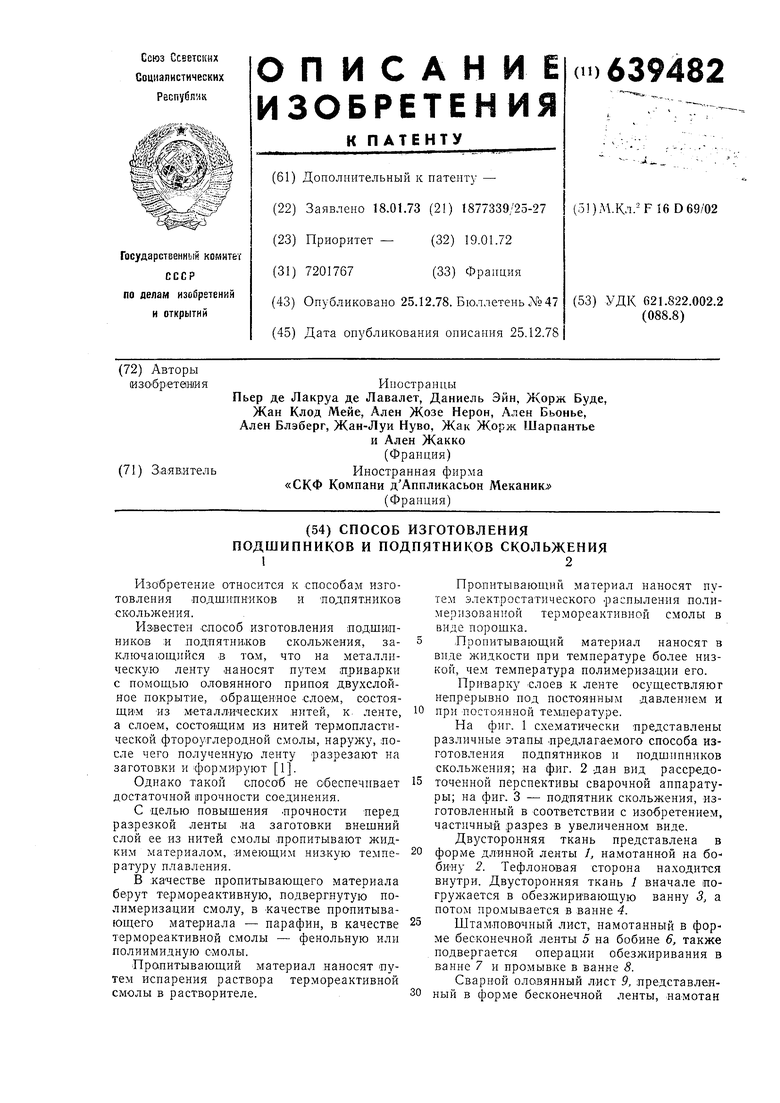

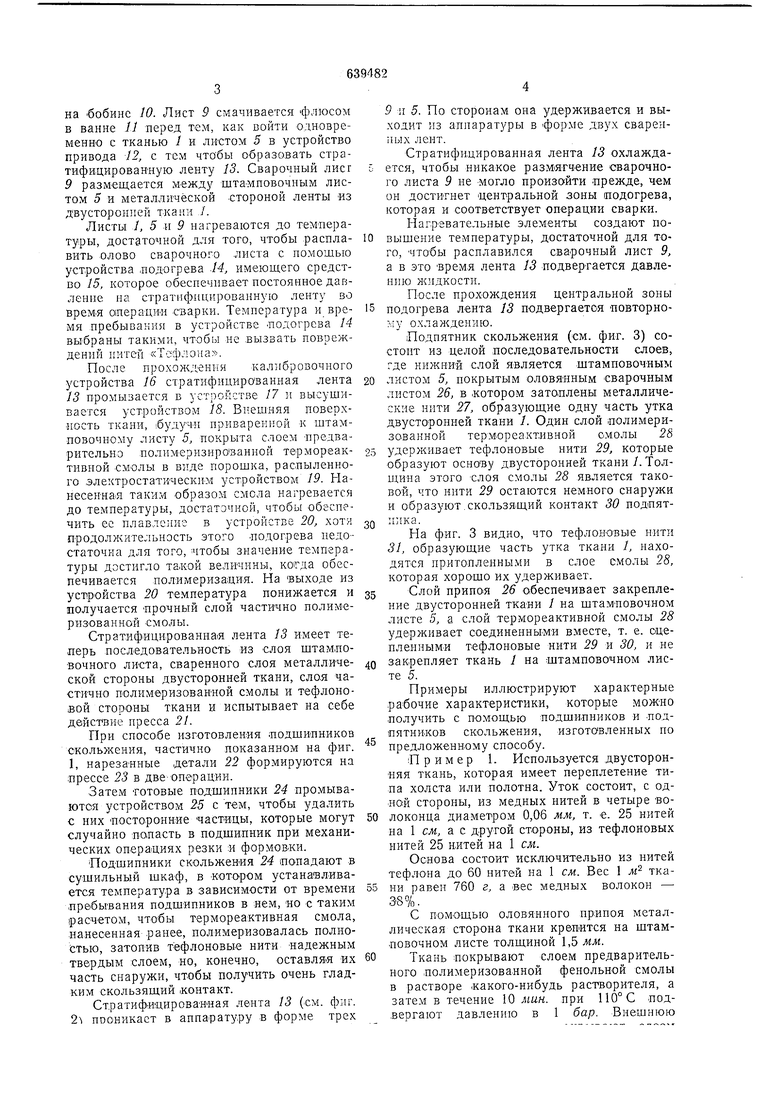

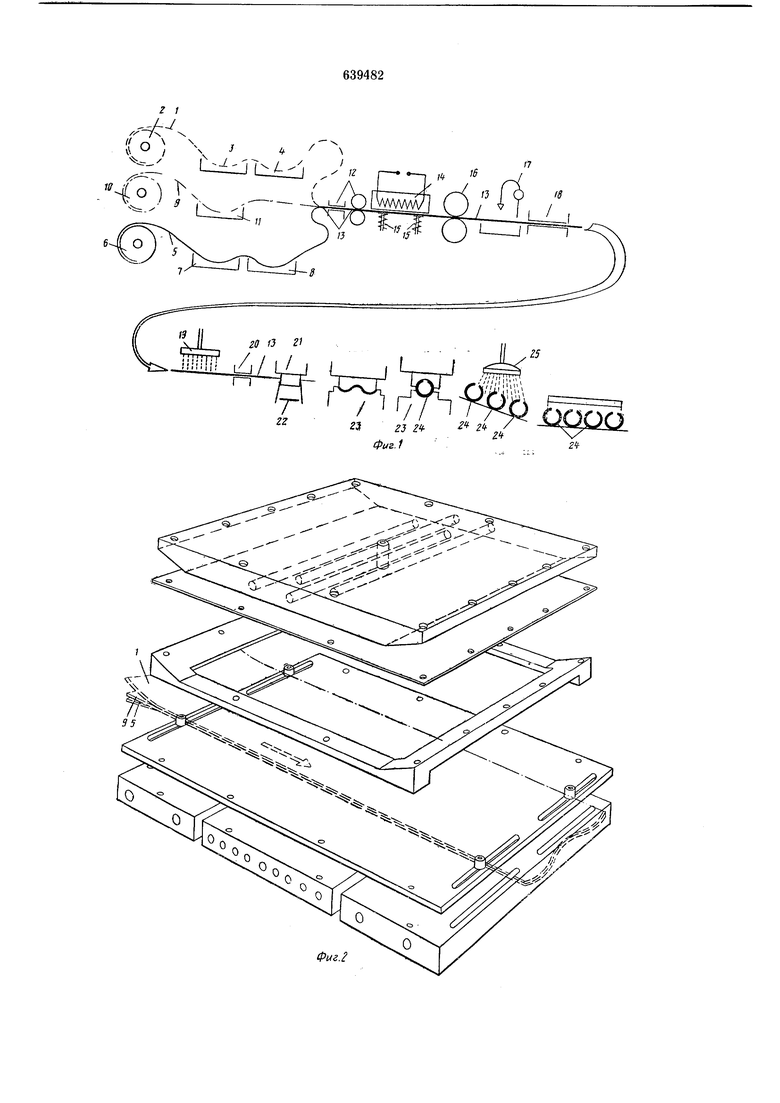

на бобине 10. Лист 9 смачивается флюсом в ванне 11 перед тем, как войти одновременно с тканью / и листом 5 в устройство привода }2, с тем чтобы образовать стратифицированную ленту 13. Сварочный лист 9 размещается м-ежду шта мповочным листом 5 и металлической стороной ленты -из двусторонней ткани /. Листы 1, 5 и 9 нагреваются до температуры, достаточной для того, чтобы расплавить олово сварочного листа с номожью устройства лодогрева 14, имеющего средство 15, которое обеспечивает постоянное давление на стратифицированную ленту во вреМЯ оиерацНИ сварки. Темиература и время нребывания в устройстве -подогрева 14 выбраны такими, чтобы не вызвать повреждений нитей «Тефлона. После прохождения калибровочного устройства 16 стратифицированная лента 13 нромызается в устройстве 17 и высушивается устройством 18. Внешняя поверхность ткани, будуЧИ иривареккой к штамповочному листу 5, покрыта слоем предварительно полимеризированной термореактивиой сМОлы в виде порошка, распыленного злектростатическнм устройством 19. НанесеннаЯ таким образом смола нагревается до температуры, достаточной, чтобы обеспечить ее илавлениг в устройстве 20, хоти продолжительность этого .подогрева недостаточна для того, Чтобы значение температуры достигло та.кой величины, обеспечивается полимеризация. На выходе из устройства 20 температура понижается и получается прочный слой частично полимеризованной смолы. Стратифицированная лента 13 имеет теперь последовательность из слоя штамловочного листа, сваренного слоя металлической стороны двусторонней ткани, слоя частично полимеризованной смолы и тефлоновой стороны ткани и испытывает на себе действие пресса 21. При спосо:бе изготовления подшипников скольжения, частично показанном на фиг. 1, нарезанные детали 22 формируются на прессе 23 в две операции. Затем готовые подшипники 24 промываются устройством 25 с тем, чтобы удалить с них Посторонние частицы, которые могут случайно пОНасть в подшилник при механических опера-циях резки я формовки. Подшипники скольжения 24 ооладают в сушильный шкаф, в «отором устанавливается температура в зависимости от времени пребывания подшипников в нем, яо с таким расчетом, чтобы термореактивная смола, нанесенная ранее, полнмеризовалась полностью, затопив тёфлоновые нити -надежным твердым слоем, но, конечно, оставляя их часть снаружи, чтобы получить очень гладким скользящий .контакт. Стратиф-ИЦироваННая лента 13 (-см. фиг. 2 пооникает в аппаратуру в форме трех 9 и 5. По сторонам она удерживается и выходит из аннаратуры в форме двух сваренных лент. Стратифи.цированная лента 13 охлаждается, чтобы никакое размягчение оварочного листа 9 не могло произойти прежде, чем он достигнет центральной зоны подогрева, которая и соотв-етствует операции сварки. Пагр-евательные элементы создают повышение температуры, достаточной для того, чтобы расплавился сварочный лист 9, а в это время лента 13 подвер-гается давлению жидкости. После прохож:дения центральной зоны подогрева лента 13 подвергается повторному охлаждению. Подпятник скольжения (см. фиг. 3) состоит из целой последовательности слоев, где нижний слой является штaмпoвoчны листом 5, покрытым оловянным сварочным листом 26, в котором затоплены металлические нити 27, образующие одну часть утка двусторонней ткани /. Один слой полимеризованной термореактивной смолы 28 удерживает тёфлоновые нити 29, которые образуют основу двусторонней ткани/.Толщина этого слоя смолы 28 является таковой, что нити 29 остаются немного снаружи и образуют.скользящий контакт 30 подпятника. Па фиг. 3 видно, что тефлон-овые нити 31, образующие часть утка ткани /, находятся притопленны.ми в слое смолы 28, которая хоро-шо их удерживает. Слой припоя 26 обеспечивает закрепление двусторонней ткани / на штам-повочном листе 5, а слой термореактивной смолы 28 удерживает соединенны-ми вместе, т. е. оцепленными тёфлоновые нити 29 и 30, и не закрепляет ткань 1 на штамповочном листе 5. Примеры иллюстрируют характерные рабочие характеристики, которые можно -получить с помощью подшипников и -подпятников скольжения, изготовленных по предложенному способу. Пример 1. Используется двусторон-няя ткань, которая имеет переплетение типа холста или полотна. Уток состоит, с од-ной стороны, из медных нитей в четыре -волоконца диаметром 0,06 мм, т. е. 25 нитей на 1 см, а с другой стороны, из тефлоновых нитей 25 н-итей на 1 см. Основа состоит исключительно из нитей тефлона до 60 нитей на 1 см. Вес 1 м ткани равен 760 г, а вес медных волокон - Э8%. С пом-ощью оловянного припоя металлическая сторона ткани крепится на штамповочном листе толщиной 1,5 мм. Ткань покрывают слоем предваритель юго -полимеризованной фенольной смолы в растворе какото-нибудь растворителя, а затем в течение 10 мин. при 110° С подвергают давлению в 1 бар. Внешнюю

того же раствора -полимеризованной фенольной смолы и оставляют в течение 10 мин при 150° С без давления. При этом отмечается, что смола таким образом подвергается частичной полимеризации и становится прочной, йо не бьющейся. Измеренная твердость слоя смолы равна 90 по Шору. Тефлоновые нити выдаются наружу из слоя резины.

Затем вырезают одну деталь, которую отделывают так, чтобы получить вкладыш диаметром 45 мм и длиной 30 мм, когда уточные нити совмеш,аются с образующими.

Изготовленный таким образом вкладыш выдерживают при 160° С ,в течение 6 ч. .чтобы получить общую полимеризацию фенольпой смолы, которая перемещается в бакелит.

Обработанный таким образом вкладыш нагружают давлением 2,2 кг/лгж. Вкладышу сообщается частота колебаний в 1 Гг и угол отклонения плюс или минус 15°.

При этом вкладыш выдерживает свою нагрузку без видимых повреждений в течение 278 ч, т. е. около 1 млн колебаний. Средняя температура во время опыта равнялась 48° С, т. е. на 20° С больше окружающей температуры.

Формула изобретения

I. Способ изготовления подшипников и подпятников скольжения, заключающийся в том, что на металлическую ленту наносят путем приварки с помощью оловянного припоя двуслойное покрытие, обращенное слоем, состоящим из металлических нитей, к ленте, а слоем, состоящим из нитей термопластической фтороуглеродной смолы, на1ружу, после чего полученную ленту разрезают на заготовки и формуют, отличающийся тем, что, с целью повышения

прочности, перед разрезкой ленты на заготовки, внешний слой ее из нитей смолы проилтывают жидкиМ материалом, имеющим низкую температуру плавления.

2.Способ по п. 1, отличающийся тем, что в качестве пропитывающего материала берут термореактпвную, подвергнутую полимеризацип смолу, пропитывающую материал при температуре более низкой, чем температура полимеризации, а полимеризацию осуществляют после формования при температуре меньшей, чем температура пайки.

3.Способ но п. 1, отличающийся тем, что в качестве пропитывающего материала берут парафин.

4.Способ по п. 2, от л п ч а ю щ и и с я тем, что в качестве термореактивной смолы берут фенольную или полиимидную смолы.

5.Способ по пи. 1 и 2, о т л и ч а ю щ и йс я тем, что пропитывающий материал наносят путем испарения раствора термореактивной смолы в растворителе.

6.Способ по пп. 1 и 2, о тл и ч а ю щ и и с я тем, что пропитывающий материал паносят путем электростатического распыления полиризованной термореактивной смолы в виде порошка.

7.Способ по п. 1, отличающийся тем, что пропитывающий материал наносят в виде жидкости.

8.Способ по п. 1, отличающийся тем, что приварку слоев к ленте осуществляют пенрерывно под постоянным давлением и при постоянной температуре.

Источник информации, ирииятый зо внимание при экспертизе:

1. Новые материалы в машиностроепип. Композиционные материалы п покрытия на базе фторопласта-4 для сухого треппя в подшипниках скольжения. C-IX. М., НИИМАШ, 1971, с. 43, 48.

г I

..- If О ч ) Ч го 3 г YruMTf /1,1 ILiliili /I/ / № 23 ri J Zt17В

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СОТОВОЙ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННОГО ТЕРМОКОНСТРУКЦИОННОГО МАТЕРИАЛА И СОТОВАЯ СТРУКТУРА | 1993 |

|

RU2111122C1 |

| Облицовочная оболочка для внутренней футеровки трубопровода и способ футеровки внутренней поверхности трубопровода облицовочной оболочкой | 1986 |

|

SU1828526A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 2010 |

|

RU2462625C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 2000 |

|

RU2184286C1 |

| ЭЛЕМЕНТ ТОРМОЗНОГО УСТРОЙСТВА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА C/C-SIC И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2201542C2 |

| УЗЕЛ, ОБРАЗОВАННЫЙ НАПРАВЛЯЮЩИМ СОПЛОВЫМ АППАРАТОМ ТУРБИНЫ ИЛИ СПРЯМЛЯЮЩИМ АППАРАТОМ КОМПРЕССОРА ИЗ ККМ ДЛЯ ТУРБОМАШИНЫ И КОЛЬЦОМ - ПОДЛОЖКОЙ ДЛЯ ИСТИРАЕМОГО МАТЕРИАЛА, И ТУРБИНА ИЛИ КОМПРЕССОР, СОДЕРЖАЩИЕ ТАКОЙ УЗЕЛ | 2012 |

|

RU2601052C2 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| МЕХАНИЧЕСКАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2398056C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ И РАКЕТНЫЙ ДВИГАТЕЛЬ, ИЗГОТОВЛЕННЫЙ С ПРИМЕНЕНИЕМ ДАННОГО СПОСОБА | 2003 |

|

RU2330981C2 |

| Самосмазывающийся подшипник скольжения | 1990 |

|

SU1739103A1 |

Авторы

Даты

1978-12-25—Публикация

1973-01-18—Подача