1

Изобретение относится к способу получения термостойких ангидридных отвердителей эпоксидных смол, представляющих собой растворы сополимеров малеинового ангидрида (СПМА) с олефинами в ангидридах дикарбоповых кислот.

Известно, что СПМА с различными диеиами и олефинами используются для отверждения эпоксидных смол. Например, при отверждении эпоксидной смолы низкомолекулярным СПМ; с а-метилстиролом образуются продукты с высокой температурой тепловой деформации и отличными диэлектрическими характеристиками 1. Комиозиция, отличающаяся безусадочностью, длительной жизнесиособностью и сравнительно малым временем отверждения при умеренных температурах, обладающая в отвержденном состоянии высокой жесткостью в сочетании с большой ирочностью при изгибе, получена на основе эпоксиднодиановой смолы и СПМА с а-олефином нормального строения 2.

Общим недос 1 атком таких СПМА является их слабая совместимость с эпоксидными смолами.

Ближайщим по технической сущности к данному изобретению является известный способ получения отвердителя эпоксидных смол путем сополимеризации при нагреваНИИ малеинового ангидрида (МА) с ненасыщенным соединением в присутствии инициатора в среде органического растворителя 3. В качестве ненасыщенного соединения по известном способу используют стирол, метилметакрилат и другие ненасыщенные соединения. После получения сополимера его сплавляют с ангидридами Д1;карбоновых кислот. Сплавление осуществляют при 150-200°С, что приводит к потемнению II частичному осмоленпю сополимера и может сопровождаться практически неуправляемым процессом декарбоксплировання продукта. Конечные продукты, даже относительно невысокой молекулярной массы, имеют температуру плавления более 200С, что затрудняет совмещение отвердителя со смолой.

Цель настоящего 13обретения - лучшение эксплуатационных свойств отвердителя.

С этой целью в качеетве органического растворителя испо.чьзуют ангидрид дикарбоновой кислоты и процесс проводят при мольном соотношении ненасыщенного соединения, МА и ангидрида дикарбоновой кислоты 1 ; 0,7 ; 0,7 - 1 : 4,3 : 4,3 соответственно.

По способу согласно изобретению, МА можно сополимеризовать со всемн доступными мономерами: стиролом, дициклопеитадиеном (ДЦПД), алкилметакрилатом.

В качестве ангидрида-растворителя можно использовать обычные промышленные ангидридные отвердители, такие как тетрагидро-, метилтетрагидро- и изометилтетрагидрофталевый, (изо-МТГФА), алкилтетрагидрофталевый (УП-609), метилэндиковый (МЭА-бЮ), гексагидро- и метилгексагидрофталевый ангидриды и др.

Ограничения соотношения СПМА-ангидрид-растворитель вызваны следующим соображениями. При соотношении комнонентов, большем указанного выше, конечный отвердитель имеет температуру плавления 180-200°С, что препятствует проведению процесса сополимеризации в оптимальном температурном режиме. Меньшие по сравнению с указанными соотношения СПМА- ангидрид-растворитель рациональнее получать не синтетически, а путем разбавления концентрированного отвердителя ангидридом-растворителем.

По способу согласно изобретению, выход СПМА количественный, в пересчете на МА не менее 85% от загрузки.

Способ иллюстрируется следующими нримерами.

Пример 1. В четырехгорлую колбу, снабженную термометром, мешалкой, обратным холодильником и капельной воронкой загружают 57,5 г изо-МТГФА и 98 г МА. Смесь ангидридов нагревают при перемешивании до температуры 140±10 С и начинают прибавлять раствор 13,8 г перекиси грет-бутила в 132 г ДЦПД. После введения первых норций раствора перекиси в олефине наблюдается повышение температуры реакционной массы на 5-7°С вследствие экзотермической реакции. Скорость прибавления раствора перекиси в ДЦПД регулируют таким образом, чтобы температура реакционной массы не превышала 150°С. После прибавления всего раствора реакционную массу при температуре 150°С и перемешивании выдерживают 3 ч, затем при температуре 140-150°С и остаточном давлении 10-15 мм рт. ст. отгоняют летучие продукты. В результате получают 273 г.. (95% от загрузки) светло-коричневого продукта.

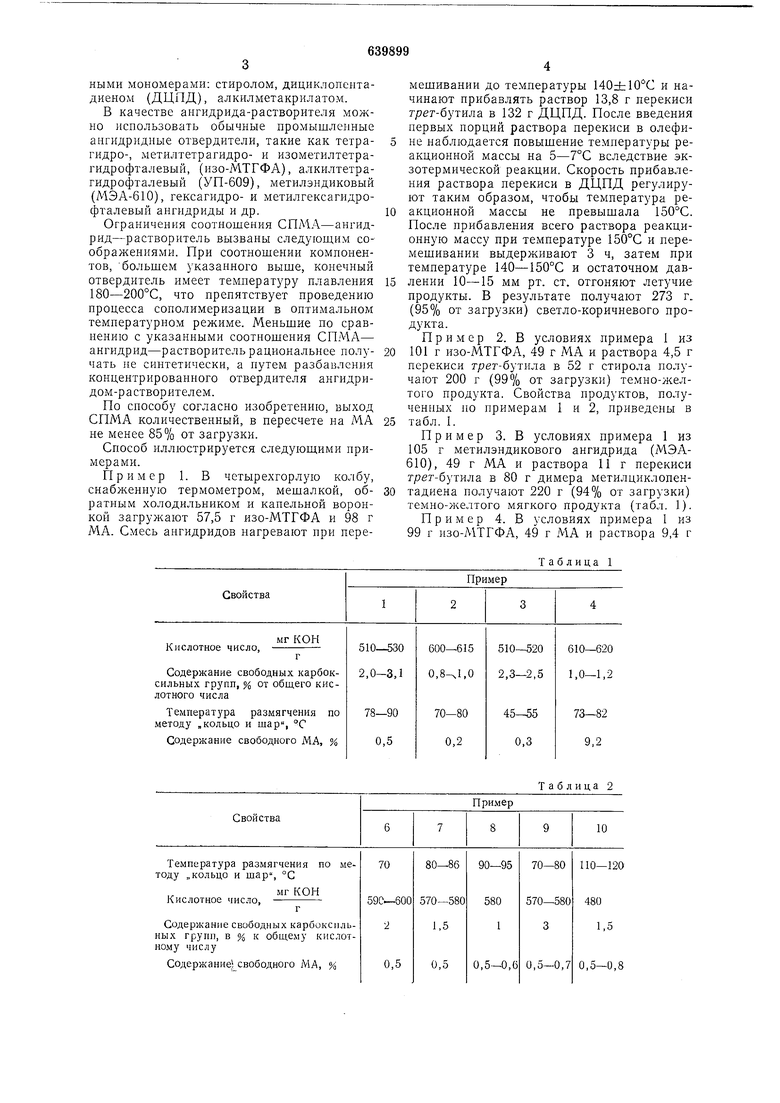

Пример 2. В условиях примера 1 из 101 г ИЗО-М.ТГФА, 49 г МА и раствора 4,5 г перекиси грег-бутила в 52 г стирола получают 200 г (99% от загрузки) темно-желтого продукта. Свойства продуктов, полученных но примерам 1 и 2, приведены в табл. 1.

Пример 3. В условиях примера 1 из 105 г метилэндикового ангидрида (МЭА610), 49 г МА и раствора 11 г перекиси грег-бутила в 80 г димера метилциклопентадиена получают 220 г (94% от загрузки) темно-желтого мягкого продукта (табл. 1).

Пример 4. В условиях примера 1 из 99 г изо-МТГФА, 49 г МА и раствора 9,4 г

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1976 |

|

SU653276A1 |

| Способ получения жидких ангидридных отвердителей | 1982 |

|

SU1104140A1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| Термореактивная эпоксидная композиция | 1971 |

|

SU448742A1 |

| Полимерная композиция | 1976 |

|

SU737424A1 |

| Эпоксидная композиция | 1977 |

|

SU703551A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2189997C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2404213C2 |

| Полимерная композиция | 1980 |

|

SU956521A1 |

Таблица 2

Пример перекиси беНзоила в 50 г метилметакрилата получают 190 г (99% от загрузки) светлоокрашенного твердого продукта. Свойства продукта приведены в табл. 1. Пример 5. 11,8 г отвердителя, полученного в примере 1, и 9,2 г эпоксиноволачной смолы перемешивают в течение 15 мин при температуре 90-100°С до гомогенизации, добавляют 0,05 г ускорителя УП-606/2, заливают в форму и отверждают по известному режиму; 2 ч при 100°С, 6 ч при 180°С и 15 ч при 250°С. В результате получают сополимер, который при температуре 350°С теряет лишь около 4% от первоначального веса (термограммы сняты на дериватографе системы Ф. Паулик). Пример 6. В условиях примера 1 из 100 г гексагидрофталевого ангидрида, 42,6 г МА и раствора 2 г перекиси трег-бутила в 57,4 г ДЦПД получают 180 г отвердителя (90% от теории), свойства которого приведены в табл. 2. Пример 7. В условиях примера 1 из 90 г аддукта высших диенов с МА (отвердителя УП-609) и 98 г МА и раствора 4 г перекиси грег-бутила в 102 г стирола получают 272,6 г (94% от теории) отвердителя, свойства которого приведены в табл. 2.

По сравнению с известными методами, процесс получения отвердителя упрошается, так как отпадает необходимость в осаждении СПМА,сушке и растворении его в ангидриде. Кроме того, в получаемом таким образом отвердителе сохраняются практически все ангидридные группы, что имеет немаловажное практическое значение, так как наличие в ангидридном отвердителе значительных количеств свободных карбоксильных групп сокращает жизнеспособность эпоксидных композиций, ухудшает прочностные и, что наиболее важно, теплофизические характеристики полимерного материала.

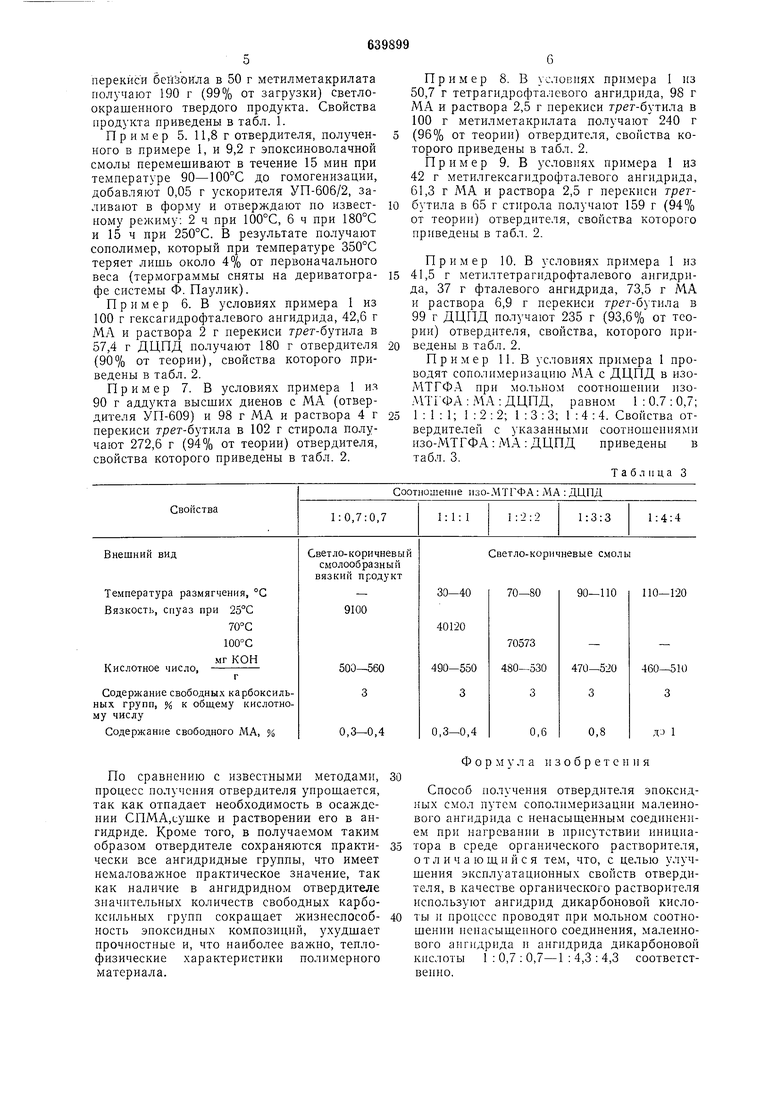

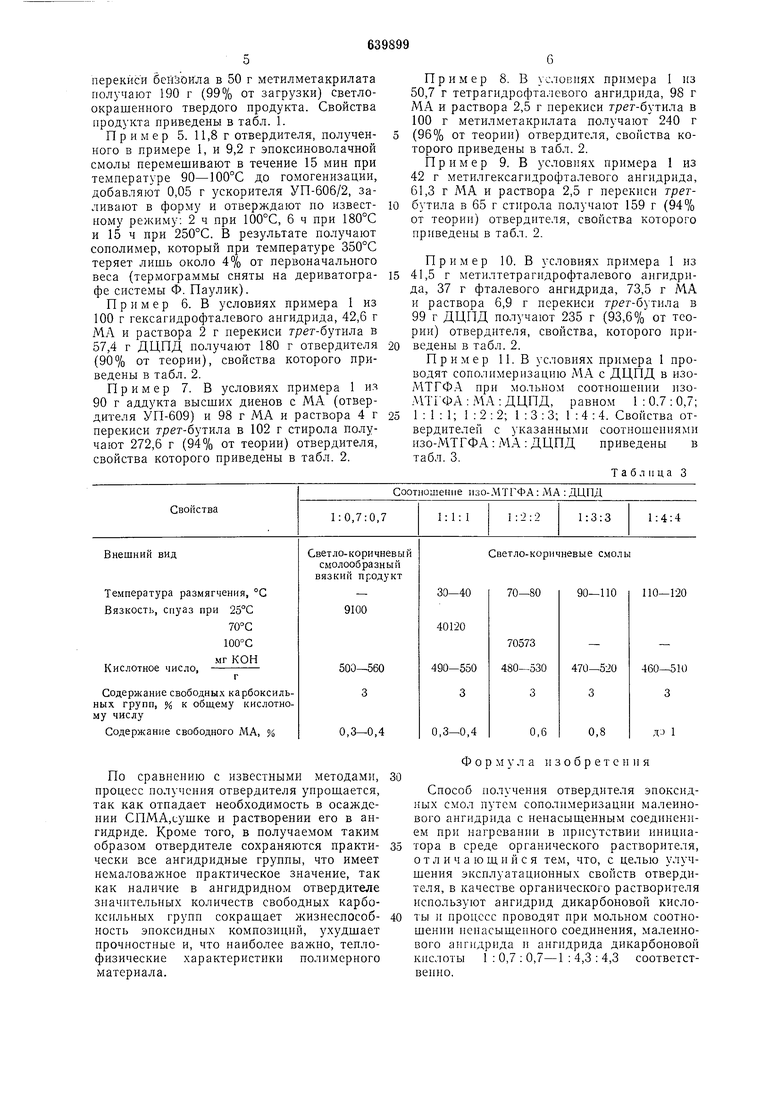

Соотношение изо-МТГФА : МА ; ДЦПД

Формула изобретения

Способ получения отвердителя эпоксидных смол путем сополимеризации малеинового ангидрида с ненасыщенным соединением при нагревании в присутствии инициатора в среде органического растворителя, отличающийся тем, что, с целью улучщения эксплуатационных свойств отвердителя, в качестве органического растворителя используют ангидрид дикарбоновой кислоты и процесс проводят при мольном соотношении ненасыщенного соедннения, малеинового ангидрида и ангидрида дикарбоновой кислоты 1 : 0,7 : 0,7-1 : 4,3 : 4,3 соответственно. Пример 8. В условиях примера 1 из 50,7 г тетрагидрофталевого ангидрида, 98 г МА и раствора 2,5 г перекиси трег-бутила в 100 г метилметакрилата получают 240 г (96% от теории) отвердителя, свойства которого приведены в табл. 2. Пример 9. В условиях примера 1 из 42 г метилгексагидрофталевого ангидрида, 61,3 г МА и раствора 2,5 г перекиси третбутила в 65 г стирола получают 159 г (94% от теории) отвердителя, свойства которого приведены в табл. 2. Пример 10. В условиях примера 1 из 41,5 г метилтетрагидрофталевого ангидрида, 37 г фталевого ангидрида, 73,5 г МА и раствора 6,9 г перекиси грег-бутила в 99 г ДЦПД получают 235 г (93,6% от теории) отвердителя, свойства, которого приведены в табл. 2. Пример 11. В условиях примера 1 проводят сополимерпзацию МА с ДЦПД в изоМТГФА при мольном соотношепии изоЛ1ТГФА : МА : ДЦПД, равном I : 0.7 : 0,7; 1:1:1; 1:2:2; 1:3:3; 1:4:4. Свойства отвердителей с указанными соотношениями изо-МТГФА : МА : ДЦПД приведены в табл. 3. Т а б л II ц а 3

78

Источники информации,2. Пат. США д 3637579, кл. 260-41,

принятые во внимание при экспертизеопубл. 972.

опубл. 1974.опубл. 1973 (прототип).

639899

Авторы

Даты

1978-12-30—Публикация

1976-06-14—Подача