(54) ТВЕРДАЯ СМАЗКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердая смазка | 1980 |

|

SU929699A1 |

| ТВЕРДАЯ СМАЗКА | 1973 |

|

SU372249A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Твердая смазка и способ ее получения | 1980 |

|

SU891761A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570403C2 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| Способ получения твердой смазки для узлов трения | 1989 |

|

SU1680767A1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| Смазка для покрытия металлических поверхностей | 1979 |

|

SU883162A1 |

| Смазочная композиция | 1987 |

|

SU1595885A1 |

Изобретение относится к области производств;. и применения твердых смазок, используемых в узлах трения маши-н и механизмов.

С ростом давления, скорости, темлвратуры способность смазок противостоять схватываяию, задиру, заеданию трущихся деталей в большинстве случаев снижается.

Известны твердые смазки яа основе дисульфида молибдена с добавлением серуи/или фосфорсодержащих органических соединений 1, смешалных халькогенидов 2.

Однако известные смазки имеют низкие смазочные свойства.

Известна также твердая смазка иа основе дисульфида молибдена с добавлением 15-20 вес. % серы 3.

Однако применение указанной смазки не обеспечивает требуемые антифрикционные свойства, так как в условиях высоких нагрузок имеет высокий коэффициент трения.

сульфида молибдена, которая дополнительно содержит порошкообразный селен в количестве 20-60 вес. %.

Смазку готовят смешением порощка сел€на с дисульфитом молибдена, имеющими одинаковую степень дисперсности.

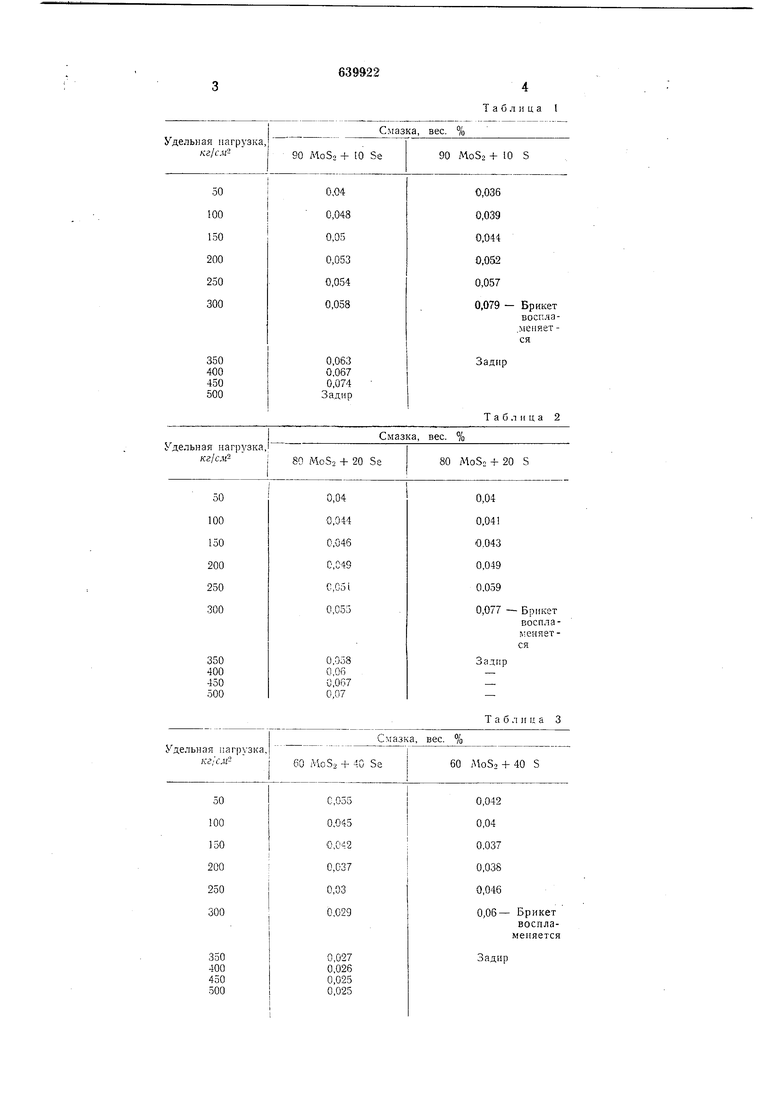

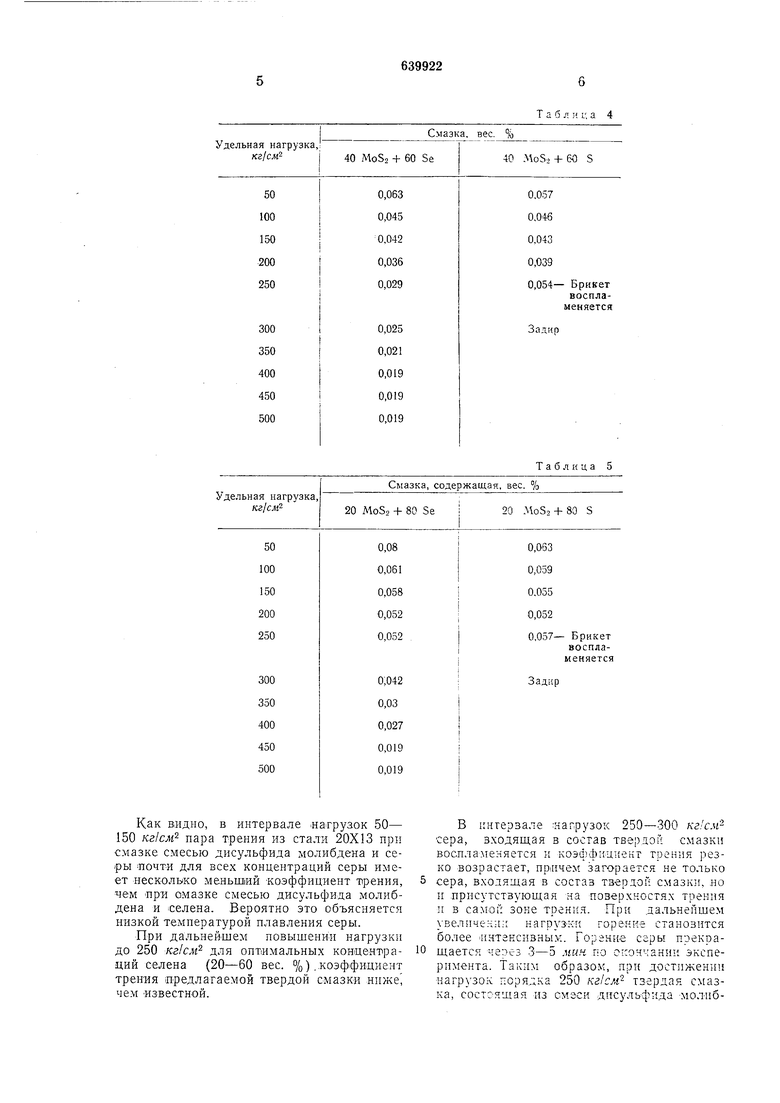

Проведены исследования проти-возадирных свойств брикетов из смео дисульфида молибдена с серой и с селеном. Испытания проводят на паре трения вал - вкладыш, диаметр вала 35 мм. рабочая площадь вкладыша 0,27 см, коэффициент перекрытия 0,16. Вал и вкладыш изготовлены из стали 20X13. Чистота поверхности соответствует 8-9 :Классу. Брикет прижимается к вращающемуся валу с нагрузкой 0,1 кг в течение всего эксперимента.

Пагрузку на образцы изменяют ступенчато. На каждой ступени дл}1тельность эксперимента 0.5 ч. Скорость скольжения 0.55 мс.

Результаты

испытании приведены в 25 та1бл. 1-5.

40 MoSa -f- 60 Se

50 100 150 200 250

300 350 400 450 500

Как видно, в интервале «агрузок 50- 150 кг1см пара трения из стали 20X13 при смазке смесью дисульфида молибдена и серы почти для всех концентраций серы имеет несколько меньший коэффициент трения, чем inpH смазке смесью дисульфида молибдена и селена. Вероятно это объясняется низкой температурой плавления серы.

При дальнейшем повышении нагрузки до 250 кг1см для оптимальных концентраций селена (20-60 вес. %) ..коэффициент трения цредлагаемой твердой смазки ниже чем известной.

Таблица 4

Смазка, вес. %

40 MoS. + 60 S

0,057 0,046 0,043 0,039

0,054- Брикет воспламеняется

Задир

Таблица 5

В интерзале :яагрузок 250-300 кг см сера, входящая в состав твердоГ; смазки воспламеняется и коэффициент треипя резко возрастает, пр|Нчем загорается не только

сера, входящая в состав тз-ердой смазк }, но и .присутствующая на поверхностях трения II в самой зоне трения. При .дальнейщем увелпчении нагруЗКП горенке становится более Интенсивным. Горение серы поекращается чеэез 3-5 мин. по окончании эксперимента. Таким образом, при достижении нагрузок порядка 250 кг см твердая смазка, состоящая из смеси дггсульфи.да моЛИбдена и серы практически неработоспособна.

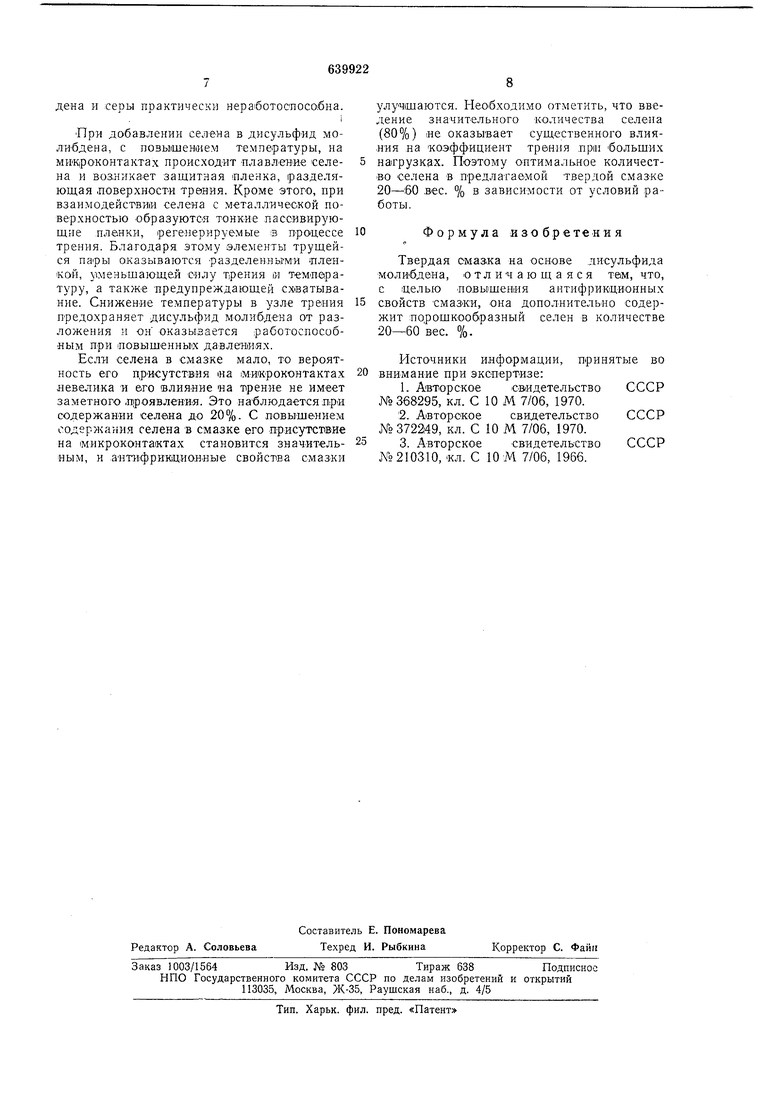

При добавлении селена в дисульфид молибдена, с повышением температуры, на миК(роконтактах происходит плавл-ение селена и воз.ника.ет защитная пленка, разделяющая .поверхности трения. Кроме этого, при взаимодействии селена с металлической поверхностью образуются тонкие .пассивирующие пленки, |регенерируемые э процессе трения. Благодаря этому элементы трущейся пары оказываются разделенными илен«суй, уменьщающей оилу трения м тем пературу, а также предупреждающей схватывание. Снижение температуры в узл-е трения предохраняет дисульфид молибдена от разложения и он оказывается работоспособным при повыщенны х давлеН).

Если селена в смаз-ке мало, то вероятность его присутствия «а микроконтактах невелика и его влияние «а трение не имеет заметного лроявленил. Это наблюдается при содержании селена до 20%. С повышением содержания селена в смазке его присутспвие на 1микроконта1ктах становится значительным, и антифрикционные свойства смазки

улучшаются. Необходимо отметить, что введение значительного количества селена (80%) не оказывает существенного влияния на коэффициент трения .npin больщих на грузках. Поэтому оптимальное количестtBO селена в предлагаемой твердой смазке 20-60 .вес. % в зависимости от условий работы.

Формула изобретения

Твердая смаЗ|Ка на основе дисульфида молибдена, отличающаяся там, что, с щелью Повышения антифрикционных свойств смазки, она дополнительно содержит порощкообразный селен в количестве 20-60 вес. %.

Источники информации, принятые во внимание цри эксцертизе:

Авторы

Даты

1978-12-30—Публикация

1977-04-11—Подача