(54) ТВЕРДАЯ СМЛЗКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердая смазка | 1977 |

|

SU639922A1 |

| Смазка для узлов трения | 1977 |

|

SU721470A1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА И СОСТАВ САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА ДЛЯ НЕГО | 1997 |

|

RU2114207C1 |

| СПОСОБ И СОСТАВ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2198249C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| Твердая смазка и способ ее получения | 1980 |

|

SU891761A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2008 |

|

RU2393207C1 |

| ТВЕРДАЯ СМАЗКА | 1973 |

|

SU372249A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2395563C1 |

Изобретение относится к производс и применению твердых-смазок,-используемых в узлах трения маиин и механи мов. Известен ротапринтный способ смазки, позволяющий значительно повысить ресурс пары трения, рабочую нагрузку и уменьшить износ р. В качестве материала для изготов.ления твердосмазочных брикетов при ротапринтном способе смазки применяется дисульфид молибдена .2J. Однако при тяжелых режимах трения дисульфид молибдена теряет смазочные свойства f3J. Наиболее близкой по составу к предлагаемой является твердая смазка, содержащая смесь селена и дисуль фида молибдена, обладающая улучшенными антифрикционными свойствами 43. Однако брикеты, изготовленшле из этой твердой смазки, обладают повышенной истираемостью и недостаточной прочностью, что приводит к возрастанию износа пары трения. Цель изобретения - повышение механических и антифрикционных свойств. Поставленная цель достигается тем, что твердая смазка, содержащая селен и дисульфид молибдена, дополнительно содержит парафин при следунщем содержании компонентов, мас.%: Селен36-39,2 Парафин2-10 Дисульфид молибдена 54-58,8 Предлагаемую смазку готовят следующим образом. Порошкообразную смесь, состоящую из селена, дисульфида молибдена и парафина, тщательно перемепивают, засыпают в пресс-форму, нагревают до 60-65 С, подвергают сжатию с нагрузкой 500 кг/см , вьщерживают в течение 5 мин, охлаждают до комнатной темпе|гдтуры и выпрессовывают.

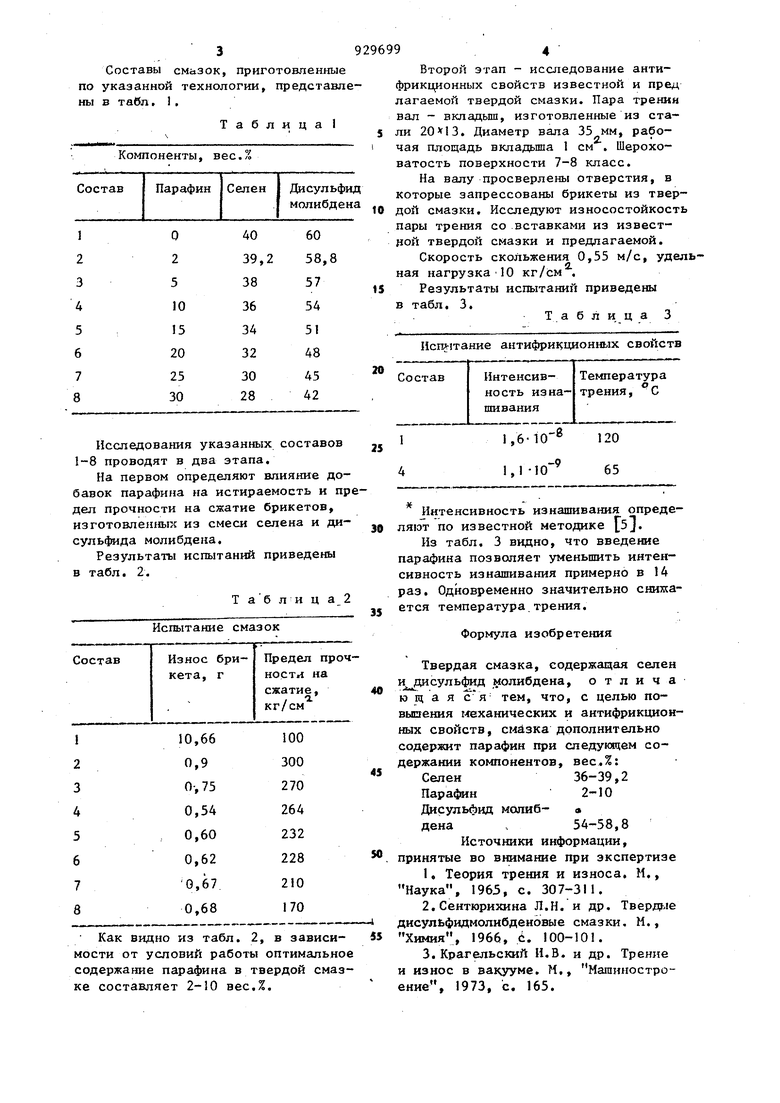

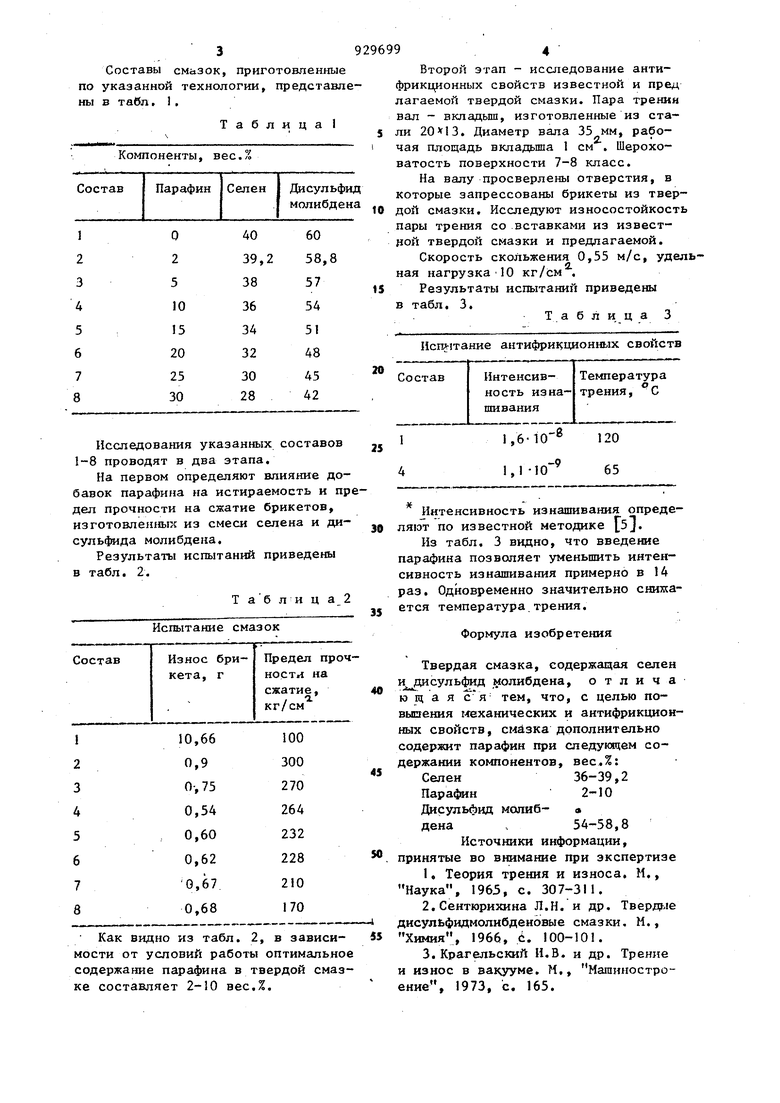

Составы смазок, приготовленные по указанной технологии, представлены в табп. 1,

Таблица I Исследования указанных составов 1-8 проводят в два этапа. На первом определяют влияние до бавок парафина на истираемость и п дел прочности на сжатие брикетов, изготовленных из смеси селена и ди сульфида молибдена. Результаты испытаний приведены в табл. 2. Т аб ли ц а Как видно из табл. 2, в зависимости от условий работы оптимально содержание парафина в твердой смаз ке составляет 2-10 вес.%.

Второй этап - исследование антифрики онных свойств известной и пред лагаемой твердой смазки. Пара трения вал - вкладыш, изготовленные из стали . Диаметр вала 35 мм, рабочая площадь вкладьша 1 см . Шероховатость поверхности 7-8 класс.

На валу просверлены отверстия, в которые запрессованы брикеты из твердой смазки. Исследуют износостойкость пары трения со вставками из известрой твердой смазки и предлагаемой.

Скорость скольжения 0,55 м/с, уделная нагрузка 10 кг/см.

Результаты испытаний приведены

в табл. 3.

Т а б л и. ц а 3

Нсп 1тание антифрикционных свойств Интенсивность изнапгавания определяют по известной методике L5J. Из табл. 3 видно, что введение парафина позволяет уменьшить интенсивность изнашивания примерно в 14 раз. Одновременно значительно снижается температура трения. Формула изобретения Твердая смазка, содержащая селен и сульфкр, молибдена, о т л и ч а ю щ а я тем, что, с целью повыаения механических и антифрикционных свойств, смазка дополнительно содержит парафин при следующем содержании компонентов, вес.%: Селен36-39,2 Парафин2-10 Дисульфид МОЛИб- а дена . 54-58,8 Источники информации, принятые во внимание при экспертизе 1.Теория трения и износа. М., Наука, 1965, с. 307-311. 2.Сентюрихина Л.Н. и др. Tвepд лe дисульфидмолибденовые смазки, М., Химия, 1966, с. 100-101. 3.Крагельский И.В. и др. Трение и износ в вакууме. М., Машиностроение, 1973, с. 165. 5 4. Авторское свидетельство СССР 639922, кл. С 10 М 7/06, 1979 (прототип). 9296996 З.Крагельский И.В. и др. Основы расчетов на трение и износ. М., Машиностроение, 1977, с. 5, 276.

Авторы

Даты

1982-05-23—Публикация

1980-09-04—Подача