Изо6ретет е относится к области авто матики.

Известно устройство для программного управлейия, предназначенное для повышения эффективности обработки на металлорежущих станках, которое обеспечивает стабилнзапию силовых параметров резания П-.

Устройство чозваляет существенно повысить производительность станка, при этом автоматически обеспечивается предо хранение micrpyMeirra и станка от поло мок.

Б качестве датчиков силовых параметров резания применены датчики, измер5Ш)щие косвенную величину (мощность или ток двигателя главного движения). Это обусловйано сложностью, а зачастую и невозможностью непосредственного измерения силового; параметра резания. В этих случаях возникает дополнительная погретность, обусловленная наличием потерь холостого хода, которая существенно ска зываетса при работе станка с малой aai рузкой, когда величина потерь Jionocforo хода двигателя и механизма соизмерима с полезной мощностью резания.

Из известных устройств наиболее близким по технической сущности к изобретению является устройство для програк много управления металлорежущими стайками, содержащее последовательно соединенные привод главного движения, датчик мощности, блок сравнения и привод подачи и задатчик мощности, выход которого подключен ко второму входу блока сравнения 2.

Недостатками такого устройства $тляются его низкие быстродействие и надежность.

Целью изобретения является повышение &1стродействия в надежности устройства..

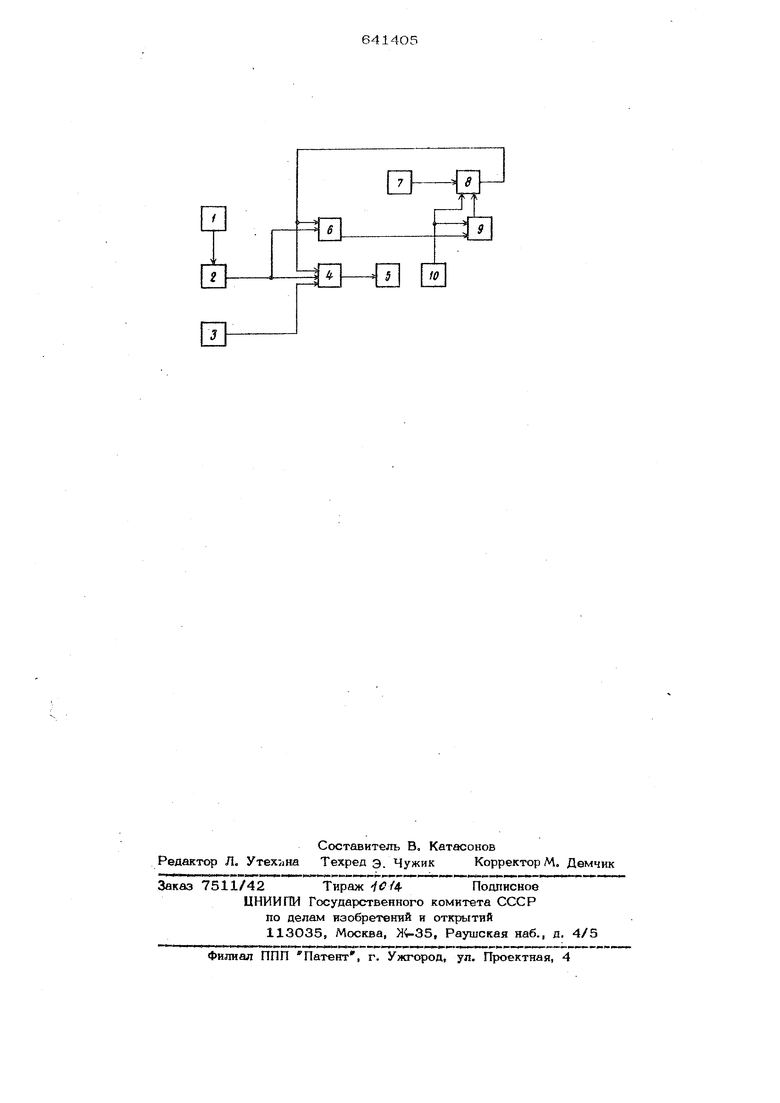

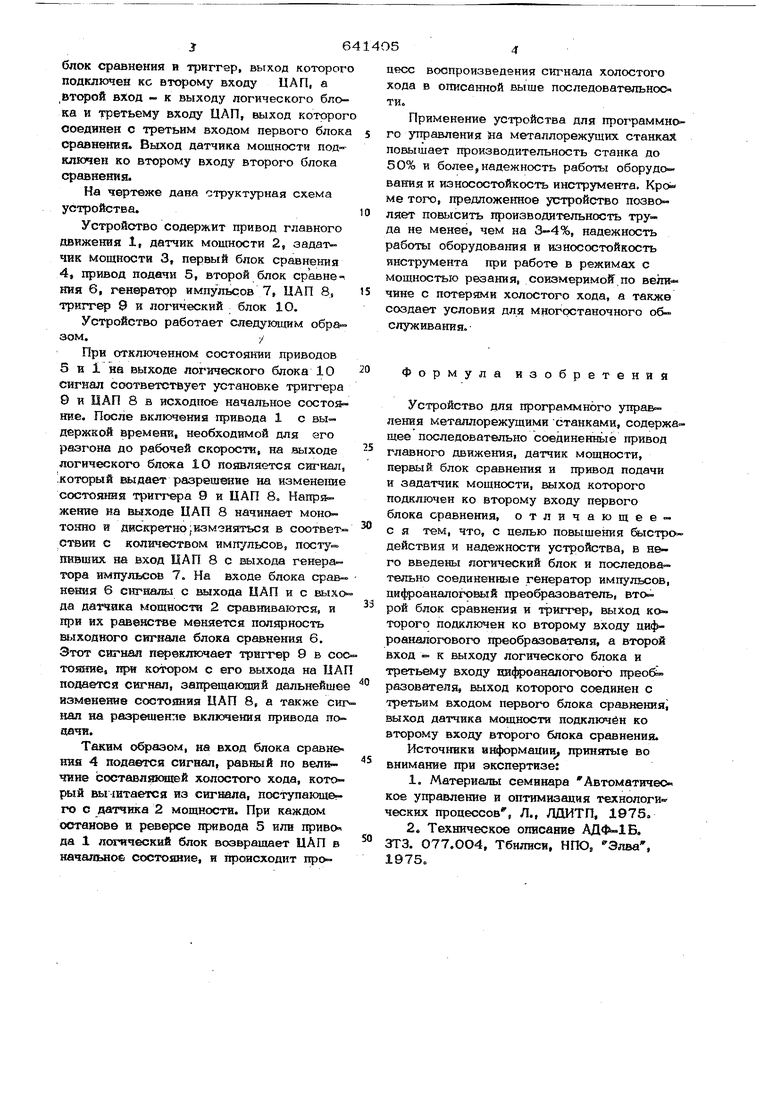

Поставленная цель достигается тем, что в 1федложенное устройство введены лоч. гическнй блок и последовательно соединенные генератор импульсов, пифроаналогошз1Й преобразователь (ЦАП), второй блок сравнения и триггер, выход которог подключен КС второму входу ЦАП, а ,вт(фой вход к выходу логического блока и третьему входу ЦАП, выход которог соединен с третьим входом первого блок сравненвя. Выход датчика мощности подключен ко второму входу второго блока сравнения. На чертеже дана структурная схема устройства. Устройотво содержит привод главного движения 1, датчик мощности 2, аадат чик мощности 3, первый блок сравнения 4, привод подачи 5, второй блок сравнения 6, генератор импульсов 7, ЦАП 8, триггер 9 и логический блок 10. Устройство работает следующим обр эом./ При отключенном состоянии приводов 5 и 1 на выходе логического блока 10 сигнал соответствует установке триггера О и ЦАП 8 в исходное начальное состояние. После включения привода 1 с вы- держкой времени, необходимой для его разгона до рабочей скорости, на выходе логического блсжа 1О по5тляется сигнал .который выдает разрешение на изменегше состояния триггера 9 и ЦАП 8. Напрэжение на выходе ЦАП 8 начинает моно тояно и Дискретно;кзмэняться в соответ ствин с количеством импульсов, посту ПИВШИХ на вход ЦАП 8 с выхода генератора импульсов 7. На входе блока срав нения 6 оигнапы с выхода ЦАП и с выхо да датчика мощности 2 сравниваются, и при ИХ равенстве меняется полярность выходного сигнала блока сравнения 6. Этот сигнал пер0 опочает триггер 9 в со тояние, при котором с его выхода на ЦА nojEiaeTca сигнал, запрещаклойй дальнейше

изменение состояния ПАП 8, а также сип нал на разрешенпе включения привода по оачи.

Таким образом, на вход блока сравнения 4 подается сигнал, равный по величине составляющей холостого хода, который аы штается из сигнала, поступающего с датчика 2 мощности. При каждом останове и реверюе привода 5 илн приво-. да 1 логический блок возвращает ПАП в начальное состояние, и происходит про

третьим входом первого блока сравнения аыхоа. датчика мощности подключён ко второму входу второго блока сравнения.

Источники информации, приняггые во внимание при экспертизе;

1,Материалы семинара Автоматичео кое управление и оптимизация технологических процессов, Л., ЛДИТП, 1975.

2,Техническое описание АДФ-1Б, ЗТЗ. 077.ОО4, Тбилиси, НПО, Элва, 1975.. цесс воспроизведения сигнала холостого хода в описанной выше последовательное ти. Применение устройства для программноГО управления йа металлорежущих станках повышает производительность станка до 5О% и более „надежность работы оборудования и износостойкость инструмента. Кро ме того, предложенное устройство позволяет повысить производительность труда не менее, чем на 3-4%, надежность работы оборудования и износостойкость инструмента при работе в режимах с мощностью резания, соизмеримой.по величине с потерями холостого хода, а также создает условия для многостаночного обслуживания. формула изобретения Устройство для программного управления металлорежущими станками, содержа щее последовательно соединенньхё привод главного движения, датчик мощности, первый блок сравнения и привод подачи и задатчик мощности, Ыз1ход которого подключен ко второму входу первого блока сравнения, отличающеес я тем, что, с нелью повышения быстродействия и надежности устройства, в него введены логический блок и последовательно соединенные генератор импульсов, цифроаналоговый преобразователь, второй блок сравнения и триггер, выход которого подключен ко второму входу цифроаналогового преобразователя, а второй вход - к выходу логического блока и третьему входу 1ш4ро иаяогового прео& разователя выход которого соединен с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления металлорежущими станками | 1987 |

|

SU1509829A1 |

| Устройство для адаптивного управления станком | 1987 |

|

SU1618584A1 |

| Способ управления резанием | 1990 |

|

SU1796412A1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| УСТРСЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ ' | 1979 |

|

SU826281A2 |

| Устройство для измерения мощности резания | 1989 |

|

SU1739220A2 |

| Устройство программного управления металлорежущими станками | 1985 |

|

SU1259215A1 |

| Устройство программного управления металлорежущими станками | 1984 |

|

SU1165671A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

Авторы

Даты

1979-01-05—Публикация

1977-07-19—Подача