1

Ичо ретение относится к приборо- строрнит и может использовано дли мехаиизиропанного электроэрози- оиного легирования (ЭЭЛ) поверхностей металлических деталей.

Цель изобретения - получение на поверхности летали покрытия переменной толщины при сохранении однородной раковичности и микрорельефа поверхности в условиях по- стоянствя технологических параметров от начала до конца процесса ЭЭЛ.

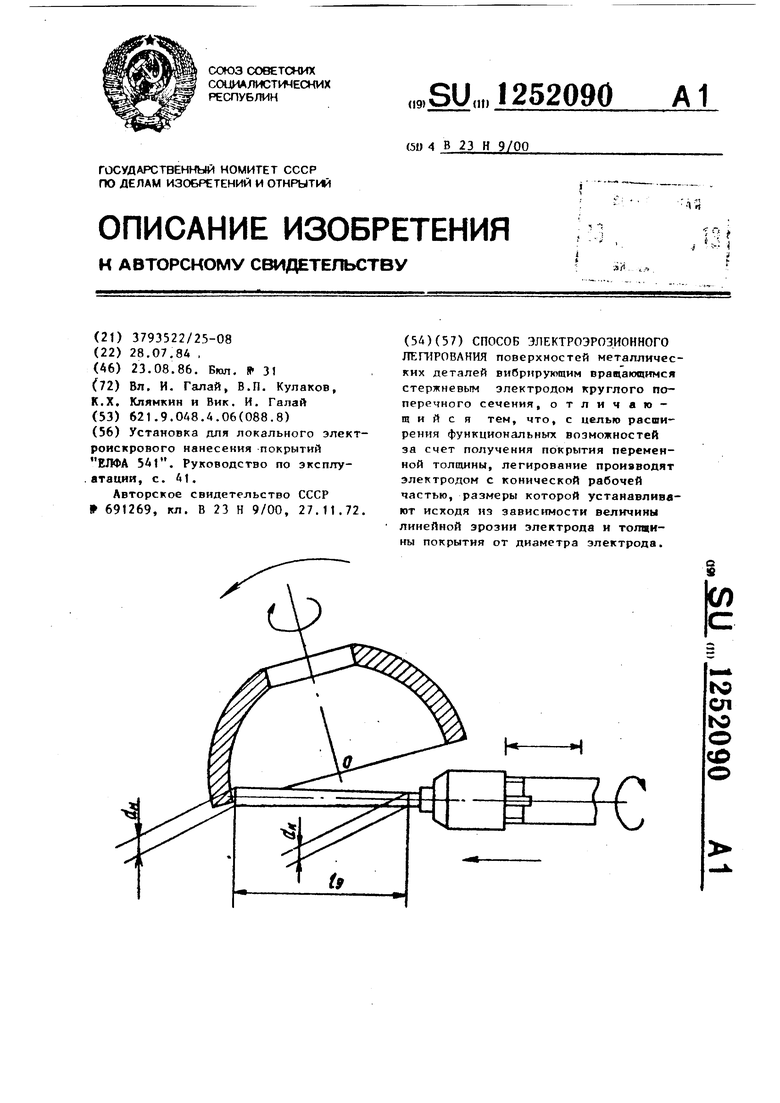

Для некоторых деталей по услови- нм изготовления или функционирования требуется получить покрытие перемен- ноЛ толщины, причем изменение толщины покрытия при переходе от одного участка детали к другому должно быть бeccтyJteнчaтым, а само покрытие должно сохранять однородную ра- коричность и микрорельеф поверхности На чертеже приведена схема нанесения покрытия переменной толщины на сферическую поверхность чаши ротора при механизироланном ЭЭЛ с использованием стержневого конического электрода .

Способ осуществляется следующим образо.

Обрабатываемая деталь закрепляется иа шпинделе (или столе) установки ЭЭЛ, а электрод (диаметром t-3 мм) - в вибраторе, обеспечивающем фиксированные частоту (в диапазоне Г и амплитуду (в пределах 0,t-1,0 мм) вибрации электрода. По мере эрозии электрода в ходе процесса ЭЭЛ вибратор должен перемещаться электромеханическим приводом с автоматическим регулированием пел{тчины технологического тока в пределах 1-3 А. В ходе ЭЗЛ привод перемещсгния детали должен автоматически сохранять линейную скорость обрабатываемых участков поверхности детали относительно торца электрода в пределах 2-10 мм/с, а источник технологического тока - обеспечить одинаковый уровень энергии разрядных импульсов тока в пределах 0,05-0,50 Дж,

Используя поочередно несколько цилиндрических электродов с разными диаметрами эрозируемых частей, необходимо установить экспериментально для заданного технологического режима ЭЭЛ зависимость толщины покрытия йЬ на деталях и величину линейной эрозии t, электродов от их диаметo1

pa Л, , где - 1,,,... - поряд Konbrfi номер электрода.

С целью получения на летали покрытия переменной толши 1Ы от Ati до дЬ в соответствии с г ксперимен- тальными данными нужно использовать электрод с переменным диаметром по- перечного сечения эрозируемой части в пределах от d до rjj , причем это изменение диаметра должно происходить вдоль оси электрода на длине f , , равной среднему значению между величинами линейной эрозии (, и tj , соответствующих цилиндрических электродов с диаметрами i, и d

Рассчитываемая конусность зрозиру- емой части электрода в этом случае определяется отношением

К

(d, )

2iH .) о,за, -f,)

о,

.

Пример. Способ нанесения покрытия переменной толщины осуществляют с использоват ием конического электрода для ЭЭЛ сферической поверхности чагаи ротора. Обрабатываемую деталь закрепляют ча шпинделе полуавтоматической установки, которая обеспечивает стабильные технологические параметры в ходе процесса

ЭЭЛ, причем установка автоматически обеспечивает постоянную линейную скорость от)1осительно движения электрода и детали в пределах 4,910, мм/с с помощью механизма, осуществляющего

одновременное вращение обрабатываемой детали вокруг двух взаимно перпендикулярных осей, проходящих через ее центр, с автоматически изменяемы- ми в процессе ЭЭЛ угловыми скоростями. Коммутация разрядной цели осуществляется электродинамическим вибратором (ЭДВ), который обеспечивает постоянную амплитуду (0,8tO,05 мм) и частоту (150t5 Гц) вибрации электрода вдоль его оси. Источником питания ЭДВ служит генератор низкочастотных сигналов типа ГЗ-5Ь/1 со стабилизированными выходными электрическими характеристиками. Неизменную

длительность контакта электрода с деталью, а также постоянную величину технологического тока (1,5tO,1 А), поддерживает в ходе процесса ЭЭЛ

элоктромеханичеокиЛ припоп следящей системы, плавно перемещающий ЭЛВ по мере эрозии электрола. flpouecc ЭЭ.П осуществляется за один проход на одном и том же режиме источника тех- нологического тока, т.е. с одинаковым уроннем энергии разрядных импульсов тока (0,15 Дж| Использование стержневого электрода круглого поперечного сечения диаметром 2,5iO,5 мм а также устройства для вращения электрода вокруг собственной оси и качании его в горизонтальной плоскости, что исключает приработку торца электрода, способствует равномерному рас- пределению переносимого легирующего материала на обрабатываемую поверхность и исключает образование при- жогов и пропусков покрытия.

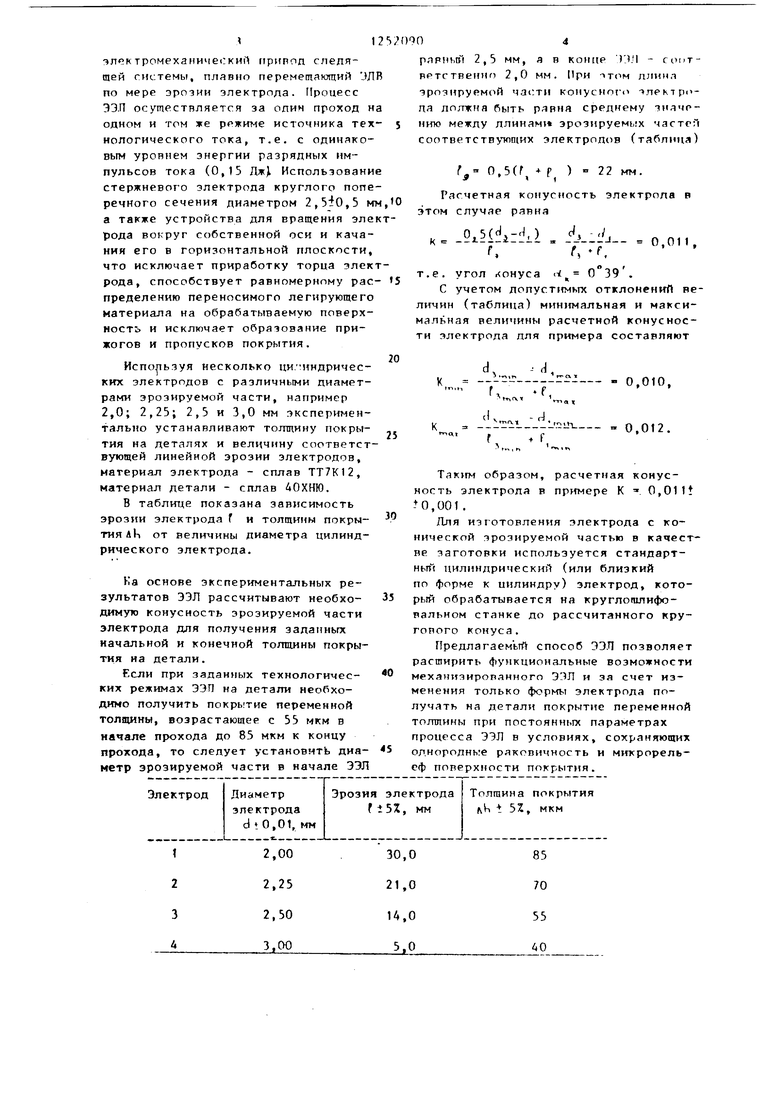

Испо|1ьзуя несколько ци. :индричес- ких электродов с различными диаметрами эрозируемой части, например 2,0; 2,25; 2,5 и 3,0 мм экспериментально устанавливают толщину покрытия на деталях и величину соответствующей линейной эрозии электродов, материал электрода - сплав ТТ7К12, материал детали - сплав 40ХНЮ.

В таблице показана зависимость эрозии электрода Г и толщинм покрытия АЦ от величины диаметра цилиндрического электрода.

Ка основе экспериментальных результатов ЭЭЛ рассчитывают необхо- димую конусность эрозируемой части электрода для получения заданных начальной и конечной толщины покрытия на детали.

Если при заданных технологичес- ких режимах ЭЭЛ на детали необходимо получить покрытие переменной толщины, возрастающее с 55 мкм в начале прохода до 85 мкм к концу прохода, то следует установить диа- метр эрозируемой части в начале ЭЭЛ

рярньв 2,5 мм, я в Kotine ))Jl - )T- вртственнг) 2,0 мм. Мри ITIIM ллиня эрозируемой конусного тлект рода должна быть рявна среднему значению между длинам эрозируемых частом соответствук1П1Их электродов (таблица)

j, 0,5(f, + р ) 22 мм.

Расчетная конусность электрода в этом случае равна

К o.5( , Л...

,

т.е. угол 1 онуса О 39.

С учетом допустимых отклонений величин (таблица) минимальная и максимальная величины расчетной конусности электрода для примера составляют

0,011 ,

20

- d

.с

0,010,

25

-п|.

..

0,012.

образом, расчетная конусность электрода в примере К . 0,01 It to,001.

Лля изготовления электрода с конической эрозируемой частью в качестве заготовки используется стандарт- ньп( цилиндрический (или близкий по форме к цилиндру) электрод, который обрабатывается на круглопшифо- вальном станке до рассчитанного кругового конуса.

Предлагаем ый способ ЭЭЛ позволяет расширить функциональные возможности механизированного ЭЭЛ и за счет изменения только формы электрода получать на детали покрытие переменной толщины при постоянных параметрах процесса ЭЭЛ в условиях, сохраняющих однородные раковичность и мккрорель- еф поверхности покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2012 |

|

RU2524470C2 |

| Способ электроискрового нанесения покрытий | 2019 |

|

RU2708196C1 |

| Установка для механизированного электроискрового легирования | 1977 |

|

SU643275A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2671030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| Электрододержатель для электрохимической обработки | 1976 |

|

SU680846A1 |

| Способ обработки легко рассыпающихся и плохо высыхающих осочно-тростниковых торфов при помощи разбавленных щелочей | 1922 |

|

SU541A1 |

| Руководство по эксплу- .атации, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Способ электроискрового нанесения покрытий | 1972 |

|

SU691269A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-23—Публикация

1984-07-28—Подача