Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для электроискрового упрочнения и восстановления внутренних цилиндрических и конических по.верхностей, например.посадочных мест под подшипники различмлх корпусных деталей: картеров, блоков цилиндров автомобилей и других.

Известно устройство для электроэрозионной обработки, включающее электрод-инструмент, установленный с возможностью вращения вокруг оси и связанный с механизмом сфбитального движения, который включает два элемента, один из которых имеет коническую поверхность и связан с регулятором подачи в осевом напр.авлении, а другой элемент расположен на ус- тановленнрм с возможностью радиального смещения ползуна, связанном с приводом орбитального движения 1.

Недостатком известного устройства

является то, что оно не обеспечивав ет раздельного регулирования сксчзбстей орбитального и вращательного вокруг своей оси движений электродаинструмента, так как эти скорости взаимно связаны между собой постоянными параметрами зубчатого конического (или цилиндрического; зацепления. Кроме того, радиальная подача, сообщаем.ая электроду-инструменту на деталь, очень Мсша, так как величина подачи определяется величиной конусности и осевого смещения конусов.

Целью изобретения является расширение технологических возможностей

10 процесса электроискрового легирования путем обеспечения раздельного регулирования скоростей орбитального и вращательного движений электродаинструмента и увеличения его ради- .

15 альной подачи.

Поставленная цель достигается тем, что устройство для электроискрового легирования цилиндрических и конических поверхностей снабжено проме20жуточным механизмом, выполненным в виде несущей привод вращения электрода-инструмента плиты, которая установлена с возможностью плоскопараллельного перемещения между двумя рО25ликовыми опорами и свободно посажена на закрепленную на ползуне ось, при этом промежуточный механизм связывает электрод-инструмент с механизмом счзбитального движения, а элемент, 30 раопвложенный на ползуне, выполнен

в виде шарика, установленного с возможностью качения по конической поверхности.

Введение в механизм орбитального движения шарика, перекатывающегося по гладкому конусу, обеспечивает необходимую величину, радиальной подачи электрода-инструмента (до 10 мм) при конусности 15° и величина осевого смещения конуса 35 мм. При этом {исключается явление заклинивания и |упрощается технология изготовления устройства.

Конструктивное исполнение привода вращения электрода-инструмента на отдельной плите позволяет регулировать скорость его вращения вокруг собственной оси независимо от скорости орбитального движения, которая задается скоростью вращения ползуна вокруг QCH, совпадакяцей с осьюгладкого конуса, имеющего возможность осевого перемещения от регулятора подачи. Свободная посадка плиты на закрепленную в ползуне ось и установка ее с возможностью плоскопараллельного перемещения между двумя роликовыми опорами устраняет необходимость в наличии дополнительных токосъемных устройств для питания двигателя, чем упрощается конструк- ция устройства и повышается его на, дежность.

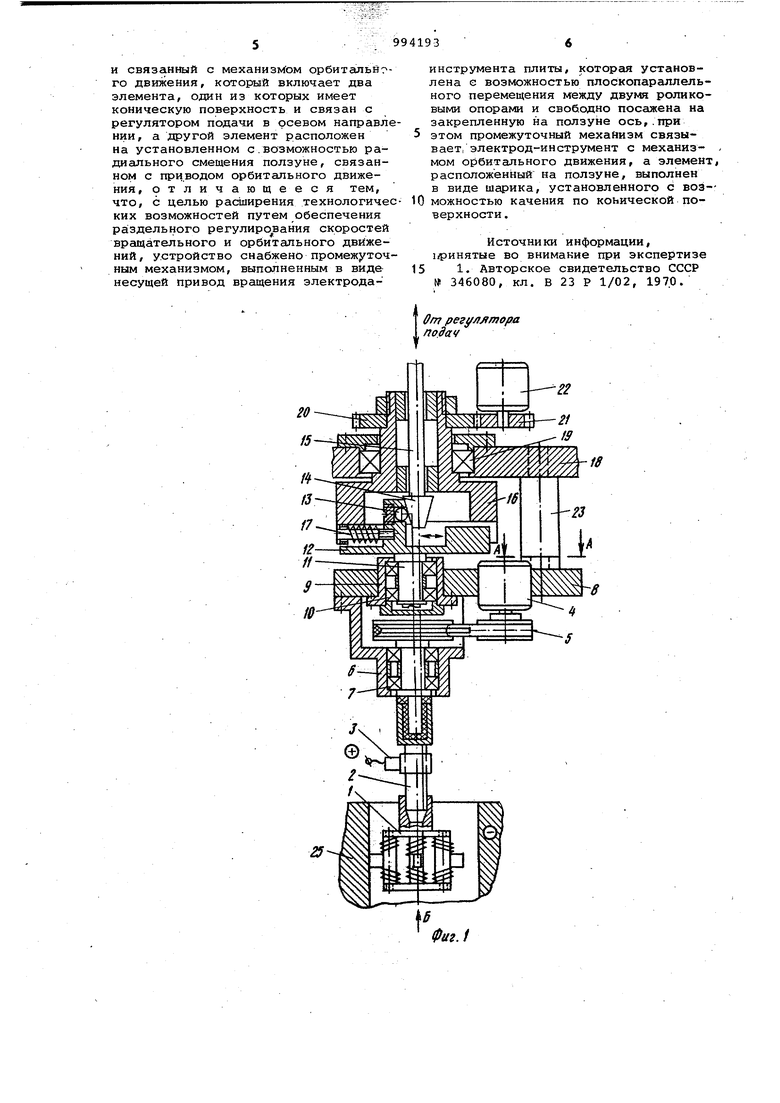

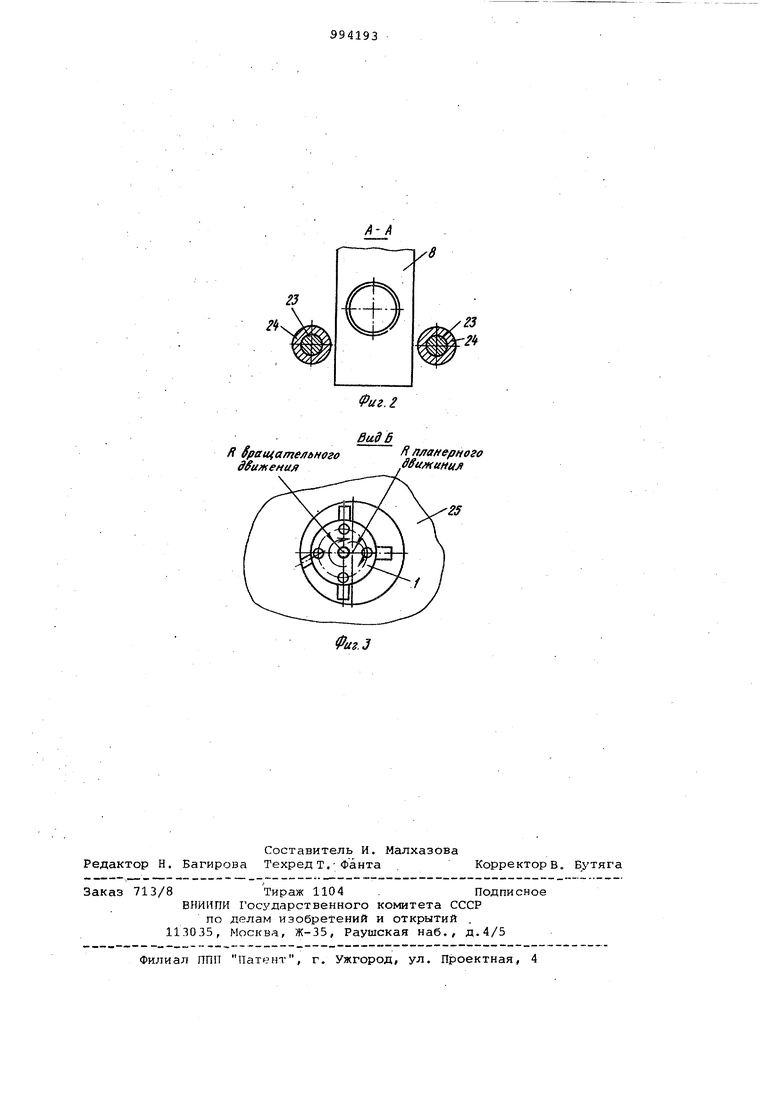

На фиг, 1 представлено устройство общий вид, разрезj на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Электрод-инструмент 1 устанавливается на валу 2, к которому через щетки 3 подводятся положительные импульсы тока от генератора (не покат, зан). Привод вращения электрода-инструмента 1 состоит из регулируемого электродвигателя 4 и ременной передачи 5. Вал 2 установлен в стакане 6 на подшипниках 7. Стакан б и электродвигатель 4 смонтированы на плите 8, которая через стакан 9, подшипники 1 свободно посажена на ось 11, совпаданицую с осью электрода-инструмента. и закрепленную на ползуне 12, В ползуне 12 установлен с возможностью качения шарик 13, опирающийся на гладкий конус 14, посаженный на ось 15, имеющую возможность осевого перемещения от регулятора подач (не показан). Ползун 12 установлен в прямолинейной направляющей 16 и снабжен пружиной 17. Направляющая 16 установлена в корпусе 18 через подшипник 19 и связана через пару зубчатых колес 20 и 21 с электродвигателем 22. Плита 8 размещена с зазором между закрепленными в корпусе 18 упорами 23 с роликами 24. Деталь 25 устанавливается неподвижно.

Устройство работает следующим образом.

При подаче напряжения на электродвигатели 4 и 22 и положительных импульсов тока от генератора через щет ку 3, вал 2, электрод-инструмент 1 ось электрода-инструмента совершает орбитальное движение вокруг оси обрабатываемого отверстия, располо, женного на неподвижной детали 25 (фиг. 3), а сам электрод-инструмент вращается вокруг собственной оси. Кроме того, всему устройству придают движение вдоль оси обрабатываемой поверхности. При этом электроды инструмента поочередно вступают в контакт с обрабатываемой поверхность и под действием электрических разрядов осуществляется процесс нанесения электродного материала на деталь

Орбитальное движение электродаинструмента обеспечивается вращением оси 11 вокруг оси 15. При этом плита 8 совершает плоскопараллельное движение за счет того, что ее вращение ограничивается роликами 24, расположенными на упорах 23. По мере обработки детали электроды инструмента изНсШ1иваются. От регулятора подач поступает соответствующий сигнал на следящий привод, который осуществляет перемещение вниз оси 15 с конусом 14, Конус, в свою очередь, через шарик 13 радиально перемещает ползун 12, увеличивая радиус орбитального движения, (пружина 17 осуществляет силовое замыкание механизма) При этом осуществляется автоматическая компенсация износа электродов инструмента, отслеживание несовершенства форма отверстия, неточности установки оси орбитального движения относительно оси отверстия, т.е. поддерживается заданный межэлектродный зазор. Скорость вра1г1ательног движения электрода-инструмента задается только скоростью вращения электродвигателя 4, а скорость орбитапьного движения электродвигателем 22.

С помощью предлагаемого устройства можно осуществлять качественное электроискровое упрочнение и; восстановление внутренних и наружных цилиндрических и конических поверхностей , расположенных на неподвижных деталях, т.е. на таких деталях, форма, габариты и масса которых не позволяют придавать им вращс тельного движения.

Формула изобретения

Устройство для электроисгкрового легирования цилиндрических и конических поверхностей на неподвижно закрепленных деталях, включающее электрод-инструмент, установленный с возможностью вращения вокруг оси

и связанный с механизмом орбитального движения, который включает два элемента, один из которых имеет коническую поверхность и связан с регулятором подачи в осевом направлении, а другой элемент расположен на установленном с.возможностью радиального смещения ползуне, связанном с приводом орбитального движения, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения раздельного регулиро вания скоростей вращательного и орбитального движений, устройство снабжено промежуточным механизмом, выполненным в виде несущей привод вращения электрода2S

инструмента плиты, которая установлена с возможностью плоскопараллельного перемещения между двумя роликовыми опорами и свободно посажена на закрепленную на ползуне ось,.при

этом промежуточный механизм связывает, электрод-инструмент с механиз- / мом орбитального движения, а элемент, расположенный на ползуне, выполнен в виде шарика, установленного с воз-можностью качения по конической поверхности.

Источники информации, 1финятые во внимание при экспертизе 1. Авторское свидетешьство СССР № 346080, кл. В 23 Р 1/02, 1970.

От регуллтора подач

Фаг.)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроискрового легирования | 1983 |

|

SU1263456A2 |

| Установка для механизированного электроискрового легирования | 1977 |

|

SU643275A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2527108C2 |

| Устройство для подачи проволочного электрода-инструмента | 1977 |

|

SU737185A1 |

| Многоэлектродный инструмент для электроискрового легирования | 1973 |

|

SU484964A1 |

| Устройство для электроискрового легирования | 1979 |

|

SU870046A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| Многоэлектродный инструмент дляэлЕКТРОиСКРОВОгО лЕгиРОВАНия | 1979 |

|

SU806340A1 |

| Устройство для электроискрового легирования | 1982 |

|

SU1060386A2 |

Я ращателлного/i манерного

дёия енал,иманил

BuSB

Авторы

Даты

1983-02-07—Публикация

1981-06-12—Подача