I

. Изобретение относится к измерительной технике и может быть использовано при испытании материалов на микротвердость.

Известэн микротвердомер, в котором измерение микротвердости основано на из мерении диагонали отпечатка, образующегося в образце при внедрении индентора l.

Недостатком этого микротвердомера является низкая точность измерений.

Ближайшим к изобретению по технической сущности и достигаемому результату является устройство для измерения микротвердости материалов, содержащее верьтикальный шток с индентором, упругие пружины подвеса штока, механизм нагрузки и датчик глубины отпечатка 2 .

Недостатком устройства является низкая точность измерения, обусловленная использованием механотропных преобразователей для измерения микротвердости, стабил1 ность работы которых не обеспечивается иэ-за флуктуации температуры.

Цель изобретения - повышение точности измерения.

Это достигается тем, чго датчик глубины отпечатка выполнен в виде струнного датчика с частотным выходом и перпендикулярной оси чувствительности датчика горизонтальной осью качения, установленной на шаровых опорах, связанных с корпусом датчика, а устройство снабжено вертикальной упругой нитью, соединяющей шток со струнным датчиком, длина которой выбрана из условия обеспечения равновесия между моментом силы веса датчика и моментом силы веса штока, относительно оси качения датчика.

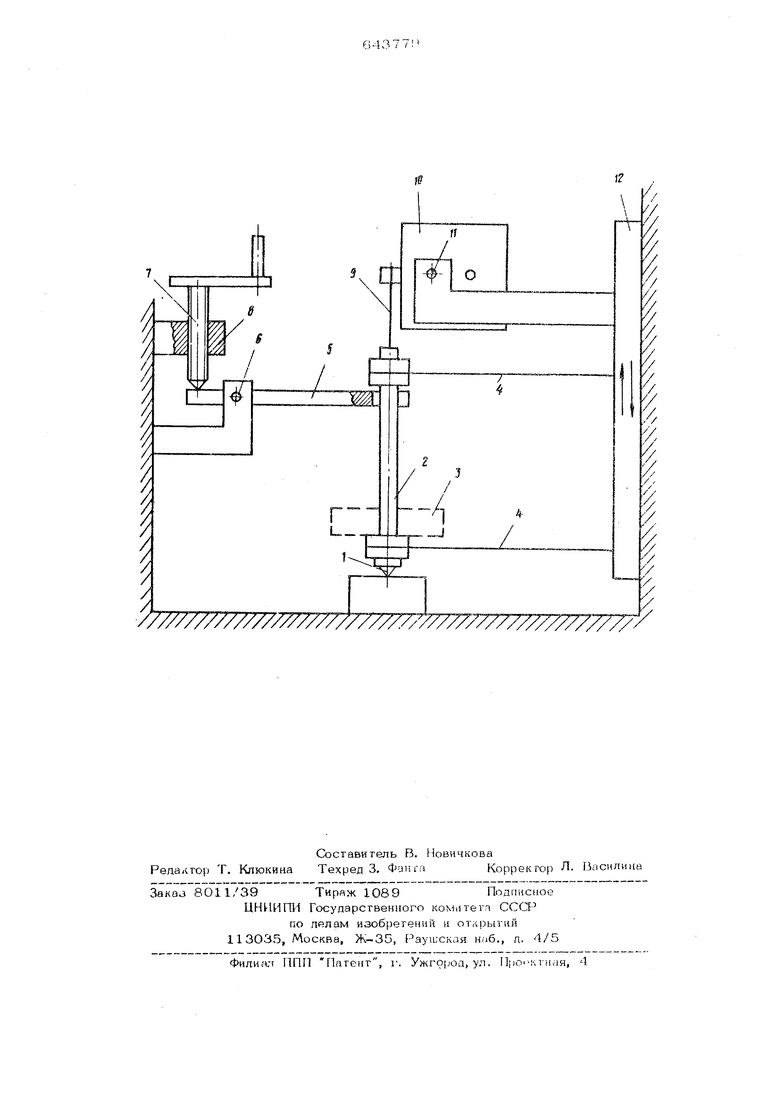

На чертеже дана принципиальная схема устройства.

Устройство включает индентор 1, шток 2 с грузом 3, упругие пружины 4 подвеса штока 2, механизм нагрузки, выполненный в виде рычага 5, одно плечо которого с осью 6 вращения поддерживает шток 2, а другое плечо удерживает винт 7, перомйщаюшийся по резьбе в гайке 8, упругую нигь 9, соещ няютую шток 2 со струнным датчиком 10, имеющим ось 11 качения и систеь«у 12 вер гика пер мещения. Устройство работает следующим образом. В начальный момент измерения с по™ мощью системы 12 вертикального перемещения приводят в соприкосновение ин дентор 1 с испытуемой поверхностью та ким образом, что ось чувствительности струнного датчике 10 занимает горизонтальное положение. При касании инлтентора 1 испытуемой поверхности отсчитывают период колебаний струны датчика 1О по формуле То-2/f ; где {ti масса струны датчика; ft длина струны датчика Р сила натяжениа струны датчика Под действием груза 3 шток опускается, индентор 1 внедряется в испытуемую поверхность на глубину f| . Перемещение штока 2 с инден гором 1 гшредает ся через ynpyrjno нигь 9 на датчик Ю приводит к изменению его наклона, вызы вая изменение периода колебаний струны датчика, Ю. При на1шоне датчика 1О на угол oL период колебаний сгруны датчика равен F + Mg-i масса струны датчика; длина струны датчика| сила натяжения струны датчимасса датчика; - ускорение силы тяжести-, оС - Haitnoi оси чувствитапьности датчика к горизонту. 94 Угол наклона датчика |авеи 8дТ гм е или ci, - 2п -- } о где ;П коэ(| фициент нропорциональности, а глубина Ь отпечатка связана с углом павдона d. струнного датчика соотношениемfl ot-e иди11 2пеФормула изобретеь ия Устройство для измррюния микротвердости мате иалоВа содержащее вертикальный шток с индентором, упругие пружины подвеса штока, механизм нагрузки и датчик глубины отпечатка, отличающееся тем, 4TOj с целью повышения точности измерения, датчик отпечатка выполнен в виде струнного датчика с частотным выходом и перпендикулярной оси чувствительности датчика горизонтальной осью качения, устааовленной на шаровых опорах, связанных с корпусом датчика, а устройство снабжено вертгшальной нитью, соединяющей шток со струнным датчиком, длина которой выбрана из условия обеспечения равновесия между моментом силы веса датчика и моментом силы веса штока, относительно ocvi качения датчика. Источники информации, во внимание при экспертизе 1,Х пущев М, М., Беркович Е. С. Приборы .Т-2 и ПМТ-3 для испытания на микротвердость. АН CCCI, 195О, № 11. 2.Алехин В. П. и др. Прибор для измерения микротвердости гю глубине отпечатка с автоматической регистрацией нагрузки и внедрения/Заводская лаборатория 1972, № 4, с. 48849О.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОТВЕРДОМЕР | 2001 |

|

RU2231041C2 |

| Динамический наноиндентор | 2019 |

|

RU2721020C1 |

| Прибор для определения механических свойств материалов | 1983 |

|

SU1147950A1 |

| Прибор для испытаний материалов на микротвердость | 1990 |

|

SU1793294A1 |

| МИКРОЗОНД | 1992 |

|

RU2029283C1 |

| ПОРТАТИВНЫЙ МИКРОТВЕРДОМЕР | 2020 |

|

RU2738201C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| Микротвердомер | 1990 |

|

SU1803810A1 |

| Прибор для исследования микромехани-чЕСКиХ СВОйСТВ МАТЕРиАлОВ | 1979 |

|

SU836567A1 |

| Акустический способ измерения микротвердости | 1988 |

|

SU1744586A2 |

Авторы

Даты

1979-01-25—Публикация

1977-04-25—Подача