1

Изобретение относится к приборам для проведения микромеханических испытаний материалов, а именно для исследования твердости и других физико-механических свойств материалов в области субмикро-, микро-, макронагрузок, в частности методом непрерывной регистрации процесса вдавливания индентора.

Известен прибор для определения микротвердости, у которого механизм нагрул ения выполнен в виде рычажной системы с кареткой с грузом и приводом перемещения каретки с грузом вдоль рычага 1.

Недостатком прибора является то, что нагружение индентора осуществляется с помощью грузов, т. е. с использованием сил гравитации, вследствие чего они чувствительны к вибрациям.

Наиболее близким к изобретению по технической сущности является прибор для исследования микромеханических свойств материалов, содержащий корпус, закрепленный на нем предметный стол для размещения образца, плоскопараллельные пружины, установленный на них индентор, выполненный в виде штока с наконечником на одном конце, обращенном к столу, и установленный с возможностью перемещения вдоль, оси в направлении стола, узел нагружения, закрепленный на корпусе соосно с индентором и соединенный с пружинами,

датчики для измерения нагрузки и глубины погружения индентора, взаимодействующие со штоком, и узел регистрации 2.

Однако этот прибор также подвержен воздействию вибраций, при этом вертикальная составляющая вибрации оказывает значительно большее воздействие, чем горизонтальная, на показание узла регистрации, ось которого вертикальна. Кроме того, его недостаток состоит в том, что при постоянной скорости нагружения, задаваемой узлом нагружения, скорость внедрения индентора в материал непрерывно затухает по мере роста глубины отпечатка, составляя к концу вдавливания десятые доли от

скорости нагружения.

Цель изобретения - повышение точности измерений и обеспечение постоянства скорости вдавливания. Поставленная цель достигается тем, что

прибор снабжен противовесом, закрепленным на другом конце штока, и валом для размещения на нем стола с возможностью

3

качания вокруг его оси, лежащей в одной нлоскости с осью индентора и перпендикулярной ей, а также снабжен согласователем уровня сигналов, сумматором и функциональным генератором, выход которого подключен к первому входу сумматора, второй вход которого через согласователь уровня сигналов подключен к выходу датчика для измерения нагрузки, а выход сумматора подключен к узлу нагружения.

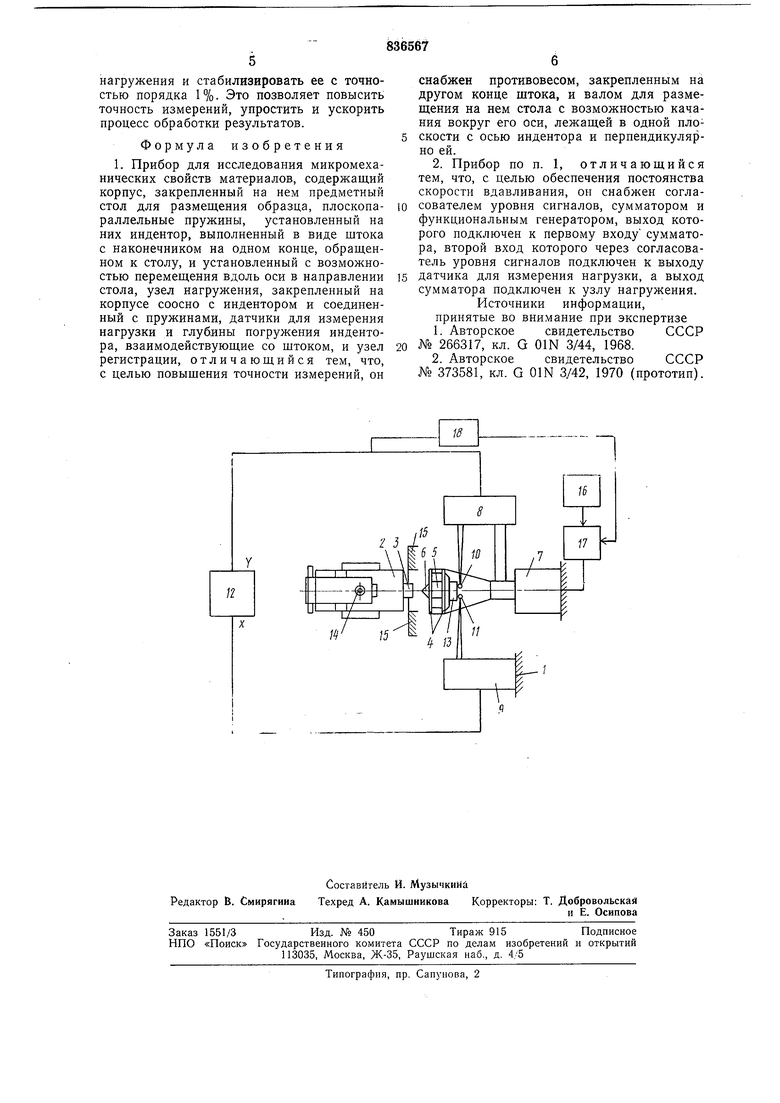

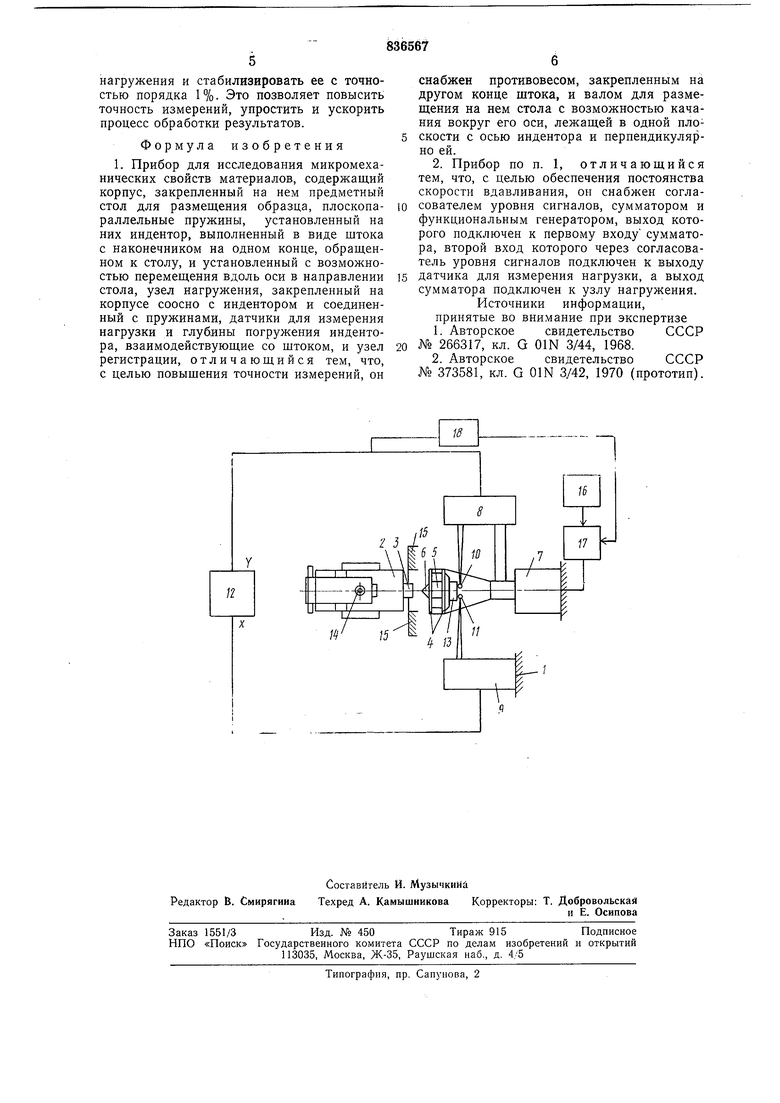

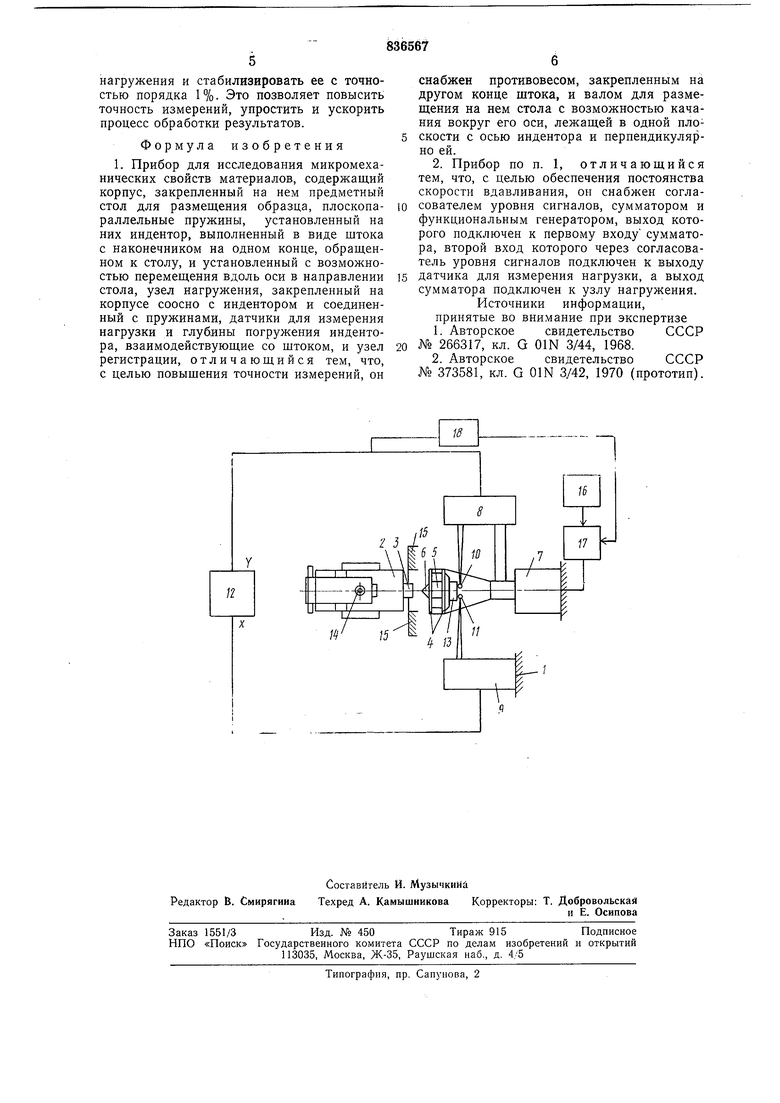

На чертеи е изображена схема прибора.

Прибор содержит корпус 1, закрепленный на нем предметный стол 2 для размещения на нем образца 3, плоскопараллельные пружины 4, установленный на них индентор, выполненный в виде штока 5 с наконечником 6, узел 7 нагружения, закрепленный на корпусе 1 соосно с индентором и соединенный с пружинами 4, датчик 8 для измерения нагрузки и датчик 9 для измерения глубины погружения индентора, датчики 8 и 9 имеют чувствительные органы 10 и 11 соответственно. Прибор содержит также узел регистрации в виде двухкоординатного регистратора 12, противовес 13, закрепленный на другом конце штока 5, вал 14 для размещения на нем стола 2 и фиксатор 15. Ось вала 14 лежит в одной плоскости с осью индентора и перпендикулярна ей. Кроме того, прибор содержит функциональный генератор 16, сумматор 17 и согласователь 18 уровня сигнала.

Прибор работает следующим образом.

При установке образца 3 стол 2 фиксируют в плоскости, наклоненной под углом 45° к горизонту. Образец 3 закрепляют, и стол 2 поворачивают так, чтобы рабочая плоскость образца 3 была горизонтальной. В этом положении образец 3 находится в поле зрения микроскопа (на чертеже не показан). На рабочей плоскости образца 3 выбирают точку, интересующую экспериментатора, и подводят ее под перекрестие микроскопа, после чего стол 2 поворачивают на 90° и фиксируют. Включается узел

7нагружения, индентор начинает перемещаться. Одновременно он прижимается к упору (на чертеже не показан) фиксатора 15 усилием, многократно превосходящим испытательную нагрузку на инденторе.

8результате этого выбранная под микроскопом в результате прицеливания точка оказывается на оси индентора с точностью ±5 мкм, определяемой надежностью фиксирования стола 2.

Включается узел 7 нагружения, индентор начинает перемещаться. До соприкосновения индентора с образцом 3 датчик 8 выдает нулевой сигнал, а датчик 9 выдает сигнал, пропорциональный перемещению узла 7 нагружения и индентора. При этом перо двухкоординатного регистратора 12 движется параллельно оси абсцисс на диаграммной ленте. В момент соприкосновения индентора с образцом 3 начинает действо4

вать усилие, вызванное сопротивлением материала вдавливанию, приводящее к прогибу пружин 4 и перемещению чувствительного органа 10 датчика 8, при этом перо регистратора 12 начинает перемещаться и по ординате Y, регистрируя двухкоординатную диаграмму. Ось индентора расположена горизонтально, и индентор статически уравновешен за счет наличия противовеса 13, закрепленного на штоке. Перемещение индентора происходит в горизонтальной плоскости, в этом случае на результаты измерений не влияет вертикальная составляющая вибрации, устранить которую практически невозможно при вертикальной подвеске индентора. Это позволяет повысить точность работы прибора.

При таком перемещении индентора на прибор не оказывает влияния гравитация.

Прибор позволяет получить, кроме микротвердости, одновременно еще ряд физико-механических характеристик материала, в том числе: модуль продольной упругости, петли гистерезисных потерь при многократном повторном нагруженин материала, чувствительность материала к скорости деформации и к релаксации напряжений и др.

При нагружении (или разгружении) с

постоянной скоростью функциональный генератор 17 вырабатывает линейно-изменяющийся сигнал, который через сумматор 16 поступает на узел 7 нагружения, приводящий в движение щток 5 с наконечником 6.

До соприкосновения наконечника 6 с образцом 3 узел 7 нагруження осуществляет перемещение только под действием сигнала функционального генератора 16. После соприкосновения наконечника 6 с поверхностью образца 3 ход индентора ввиду появления сил противодействия материала и деформации пружин 4 замедлится, однако, на выходе датчика 8 для измерения нагрузки появится сигнал, который через согласователь 18 уровня сигнала поступает на сумматор 17 и суммируется с сигналом функционального генератора, что вызовет прирост управляющего сигнала и увеличение скорости перемещения подвижного конца штока узла 7 нагружения. Это скомпенсирует потерю скорости при деформировании пружин 4.

Согласователь 18 уровня сигнала служит для согласования сигнала датчика 8 с сигналом функционального генератора 16 по перемещению с тем, чтобы сигнал, поступающий на вход сумматора 17, вызывал перемещение узла 7, равное величине деформации пружин 4.

Сигналы выходов датчиков 8 и 9 поступают на двухкоординатный регистр 12 для записи диаграммы.

Прибор позволяет устранить многократное замедление скорости 1вдавливания индентора в материал на стадии активного

нагружения и стабилизировать ее с точностью порядка 1%. Это позволяет повысить точность измерений, упростить и ускорить процесс обработки результатов.

Формула изобретения

1. Прибор для исследования микромеханических свойств материалов, содержащий корпус, закрепленный на нем предметный стол для размещения образца, плоскопараллельные пружины, установленный на них индентор, выполненный в виде щтока с наконечником на одном конце, обращенном к столу, и установленный с возможностью перемещения вдоль оси в направлении стола, узел нагружения, закрепленный на корпусе соосно с индентором и соединенный с пружинами, датчики для измерения нагрузки и глубины погружения индентора, взаимодействующие со штоком, и узел регистрации, отличающийся тем, что, с целью повышения точности измерений, он

снабжен противовесом, закрепленным на другом конце штока, и валом для размещения на нем стола с возможностью качания вокруг его оси, лежащей в одной плоскости с осью индентора и перпендикулярно ей.

2. Прибор по п. 1, отличающийся тем, что, с целью обеспечения постоянства скорости вдавливания, он снабжен согласователем уровня сигналов, сумматором и функциональным генератором, выход которого подключен к первому входу сумматора, второй вход которого через согласователь уровня сигналов подключен к выходу датчика для измерения нагрузки, а выход сумматора подключен к узлу нагружения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 266317, кл. G ОШ 3/44, 1968.

2.Авторское свидетельство СССР № 373581, кл. G ОШ 3/42, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исследования микромеханических свойств материалов | 1989 |

|

SU1758499A1 |

| Прибор для исследования микромеханических свойств материалов | 1980 |

|

SU922584A2 |

| Прибор для определения механических свойств материалов | 1983 |

|

SU1147950A1 |

| Прибор для испытаний материалов на микротвердость | 1990 |

|

SU1793294A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Устройство для измерения твердости материалов | 1990 |

|

SU1814048A1 |

| Прибор для механических испытаний материалов | 1987 |

|

SU1439463A1 |

| МИКРОТВЕРДОМЕР | 2001 |

|

RU2231041C2 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ | 1970 |

|

SU266317A1 |

Авторы

Даты

1981-06-07—Публикация

1979-12-28—Подача