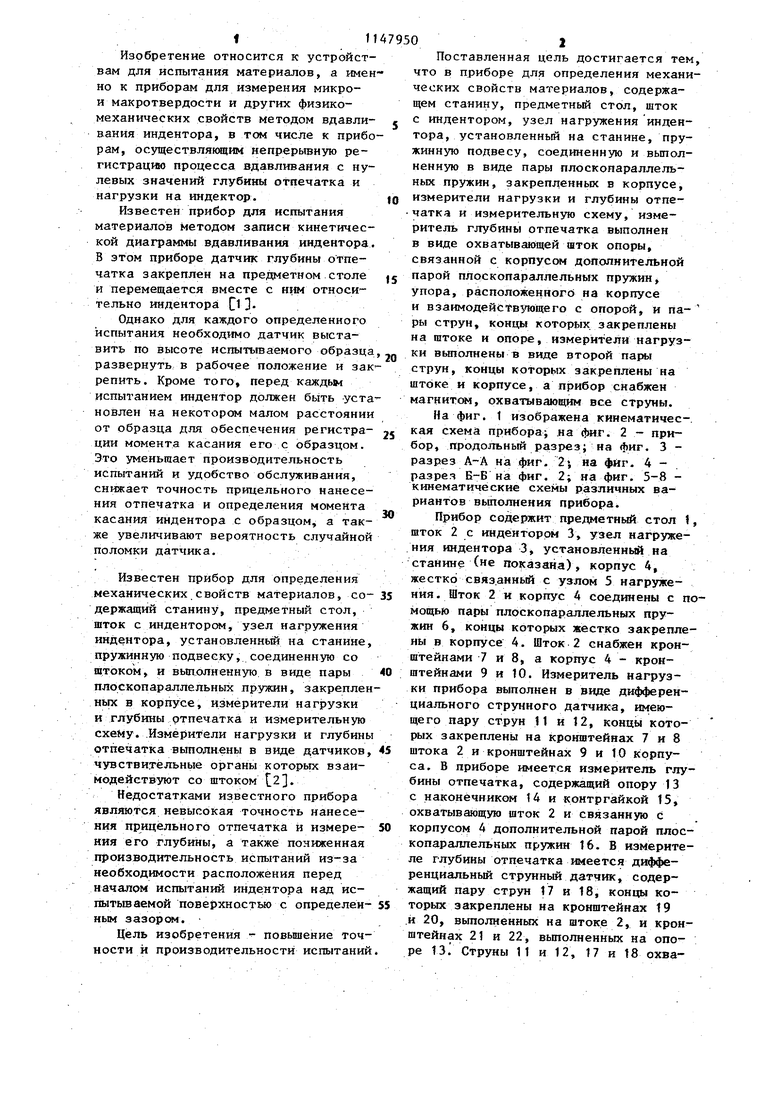

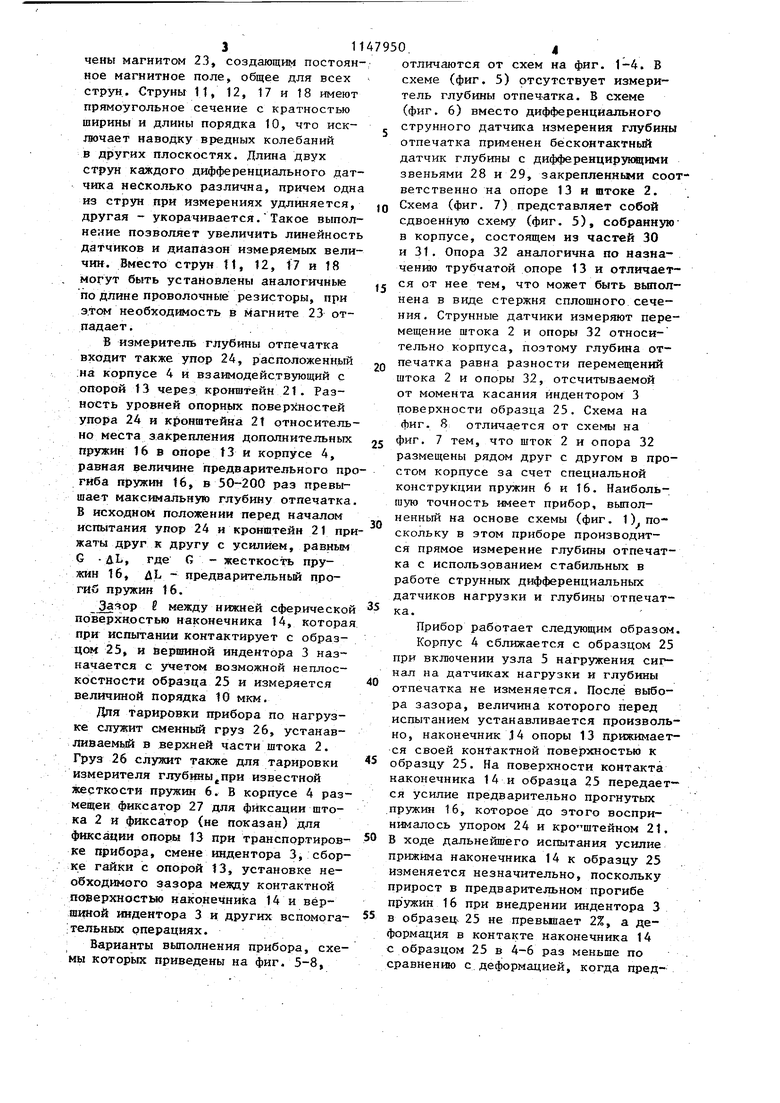

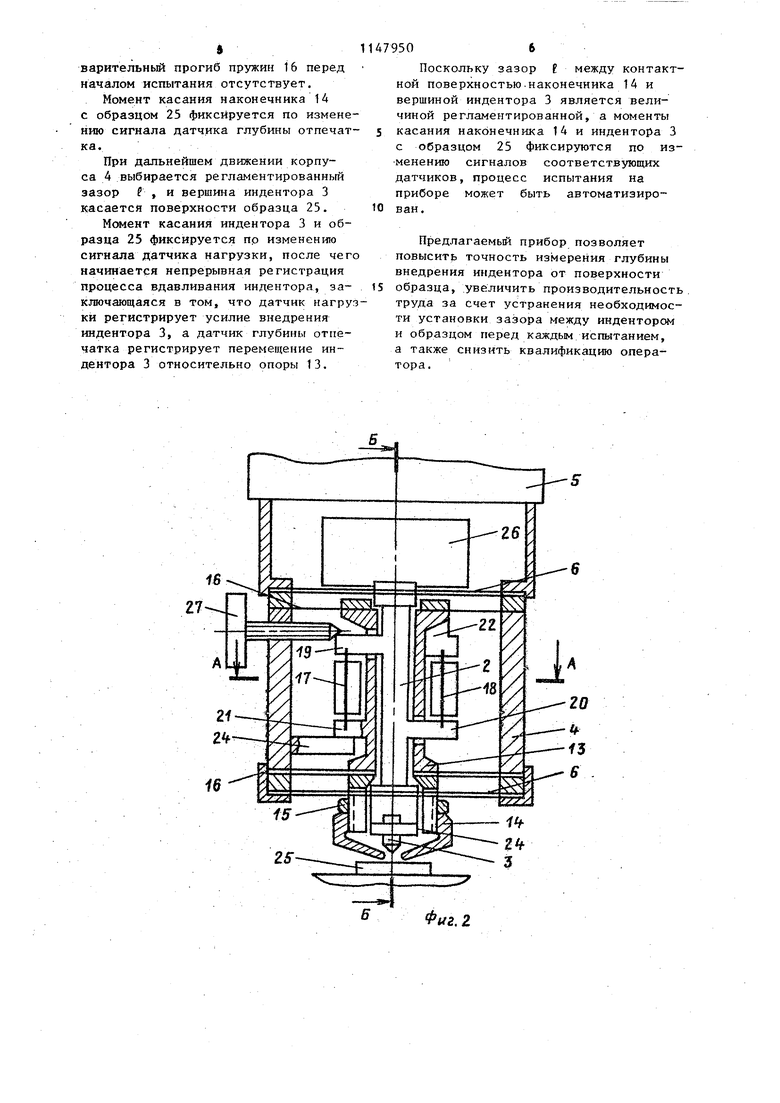

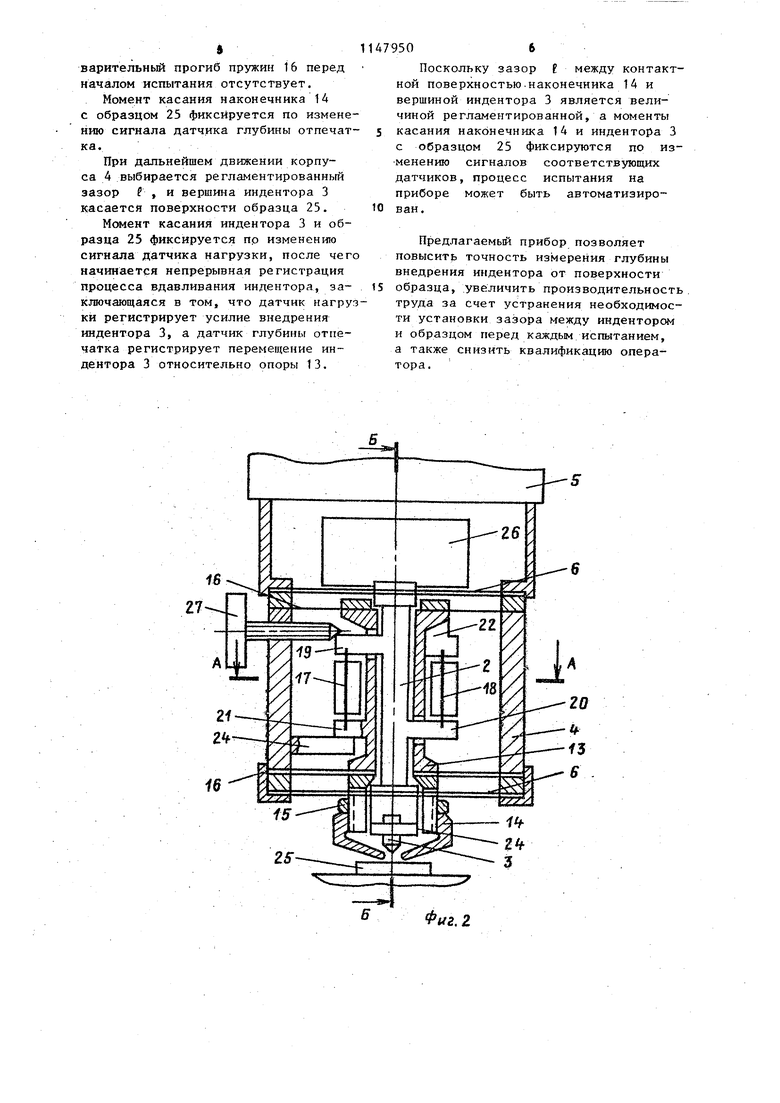

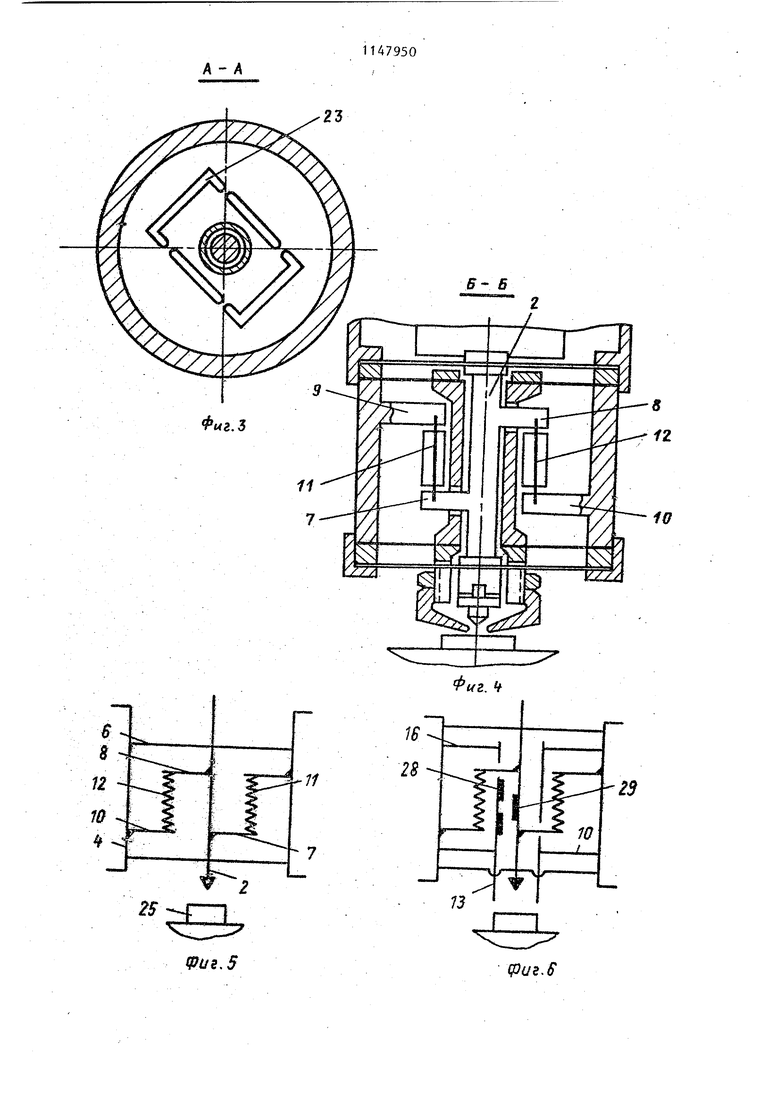

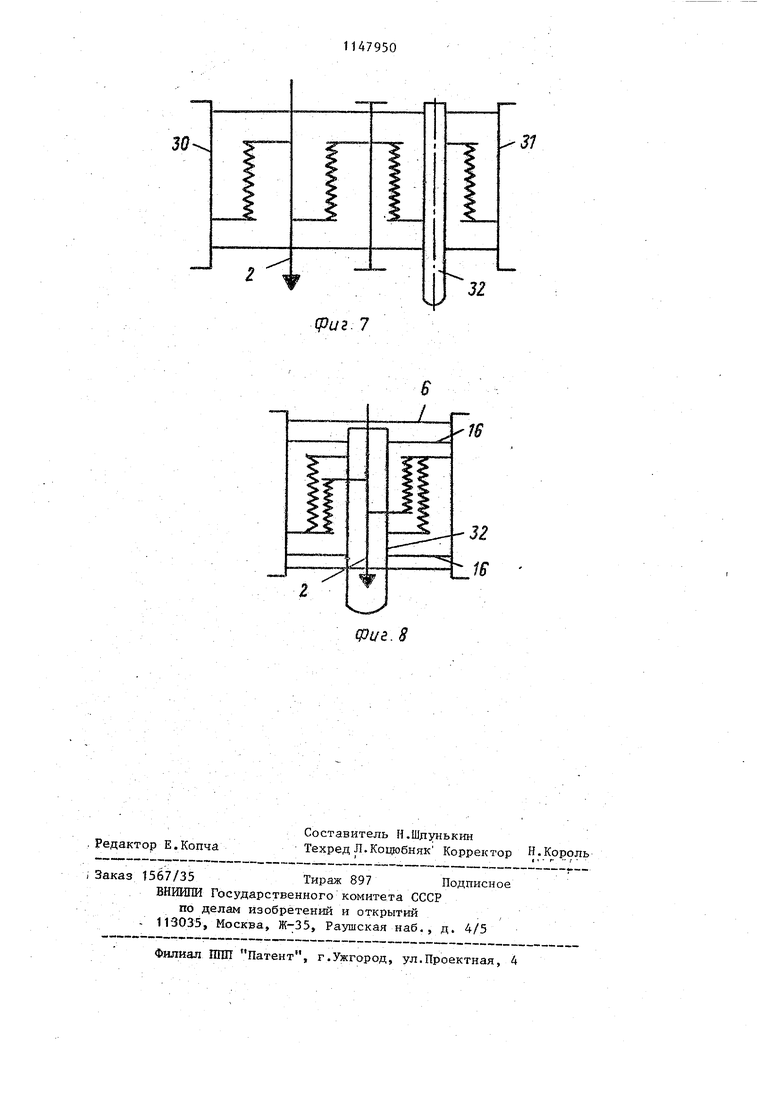

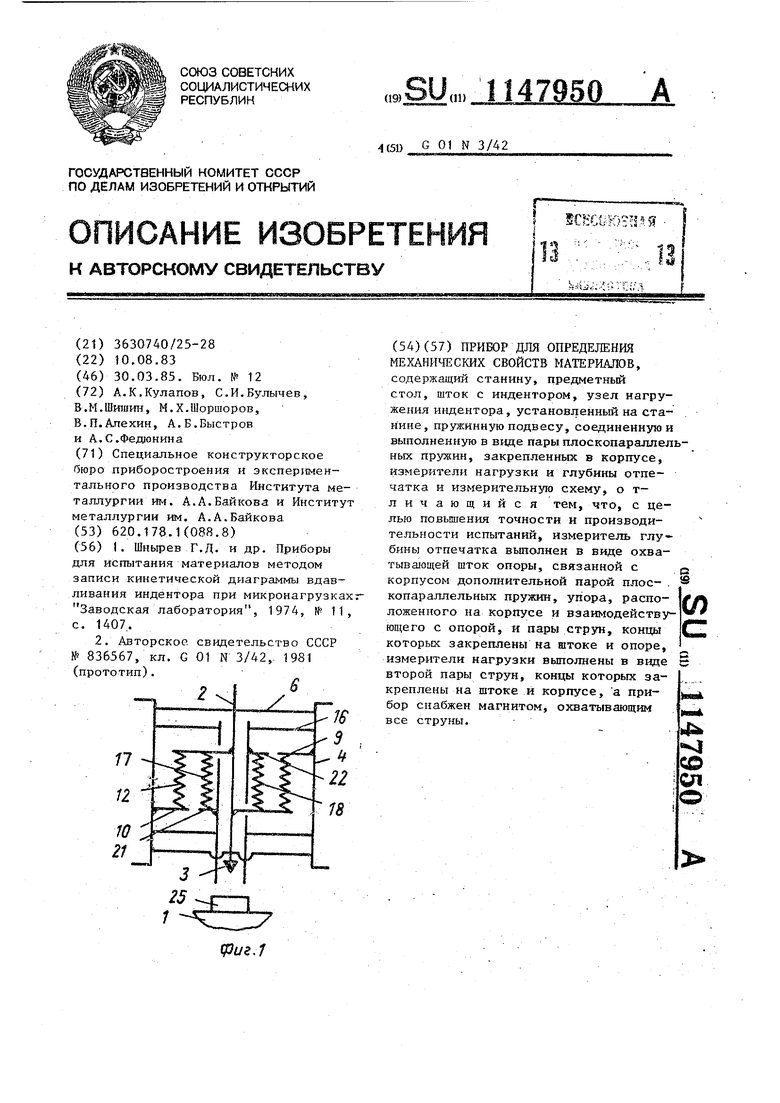

Изобретение относится к устройствам для испытания материалов, а имен но к приборам для измерения микрои макротвердости и других физикомеханических свойств методом вдавлив.ания индентора, в том числе к прибо рам, осуществлякицим непрерьгеную регистрацию процесса вдавливания с нулевых значений глубины отпечатка и нагрузки на индектор. Известен прибор для испытания материалов методом записи кинетической диаграммы вдавливания индентора. В этом приборе датчик глубины отпечатка закреплен на предметном столе и перемещается вместе с HIIM относительно индентора D 3Однако для каждого определенного испытания необходимо датчик выставит1 по высоте испытьгааемого образца развернуть в рабочее положение и зак репить. Кроме того, перед каждым испытанием индентор должен быть -уста новлен на некотором малом расстоянии от образца для обеспечения регистрации момента касания его с образцом. Это уменьшает производительность испытаний и удобство обслуживания, снижает точность прицельного нанесения отпечатка и определения момента касания индентора с образцом, а также увеличивают вероятность случайной поломки датчика. Известен прибор для определения механических.свойств материалов, содержащий станину, предметный стол, шток с индентором, узел нагружения индентора, установленный на станине, пружинную подвеску, соединенную со штоком, и вьшолненную в виде пары плоскопараллельных пруткин, закреплен ных в корпусе, измерители нагрузки и глубины отпечатка и измерительную схеЯу. Измерители нагрузки и глубины отпечатка выполнены в виде датчиков чувствительные органы которых взаимодействуют со штоком 2. Недостатками известного прибора являются невысокая точность нанесения прицельного отпечатка и измерения его глубины, а также пониженная производительность испытаний из-за необходимости расположения перед началом испытаний индентора над испытываемой поверхностью с определенным зазором. Цель изобретения - повышение точности и производительности испытаний Поставленная цель достигается тем, что в приборе для определения механических свойств материалов, содержащем станину, предметный стол, щток с индентором, узел нагружения индентора, установленный на станине, пружинную подвесу, соединенную и выполненную в виде пары плоскопараллельных пружин, закрепленньк в корпусе, измерители нагрузки и глубины отпечатка и измерительную схему, измеритель глубины отпечатка выполнен в виде охватывающей шток опоры, связанной с корпусом дополнительной парой плоскопараллельных пружин, упора, расположенного на корпусе и взаимодейСТв тощего с опорой, и пары струн, концы которых закреплены на штоке и опоре, измерители нагрузки вьтолнены в виде второй пары струн, концы которых закреплены на штоке и корпусе, а прибор снабжен магнитси, охватывающим все струны. На фиг. 1 изображена кинематнчес-. кая схема прибора; ,на фиг. 2 - прибор, продольный разрез; на фиг. 3 разрез А-А на фиг, 2i на г. 4 разрез В-Б на фиг. 2; на фиг. 5-8 кинематические схемы различных вариантов вьлолнения прибора. Прибор содержит предметный стол 1, шток 2 с индентором 3, узел нагружения индентора 3, установленный на станине (не показана), корпус 4, жестко связанный с узлом 5 нагружения. Шток 2 и корпус 4 соединены с помощью пары плоскопараллельных пружин 6, концы которых жестко закреплены в корпусе 4. Шток 2 снабжен кронштейнами 7 и 8, а корпус 4 - кронштейнами 9 и 10. Измеритель нагрузки прибора выполнен в виде дифференциального струнного датчика, щеющего пару струн 11 и 12, концы которых закреплены на кронштейнах 7 и 8 штока 2 и кронштейнах 9 и 10 корпуса. В приборе имеется измеритель глубины отпечатка, содержащий опору 13 с наконечником 14 и контргайкой 15, охватывающую шток 2 и связанную с корпусом 4 дополнительной парой плоскопараллельных пружин 16. В измерителе глубины отпечатка имеется дифференциальный струнный датчик, содержащий пару струн 17 и 18, концы которых закреплены на кронштейнах 19 .и 20, выполненных на штоке 2, и кронштейнах 21 и 22, выполненных на опоре 13. Струны 11 и 12, 17 и 18 охвачены магнитом 23, создающим постоям нее магнитное поле, общее для всех струн.. Струны 11, 12, 17 и 18 имеют прямоугольное сечение с кратностью ширины и длины порядка 10, что исключает наводку вредных колебаний в др1угих плоскостях. Длина двух струн каждого дифференциального дат чика несколько различна, причем одн из струн при измерениях удлиняется, другая - укорачивается. Такое выпол нение позволяет увеличить линейност датчиков и диапазон измеряемых вели чин. Вместо струн 11, 12, 17 и 18 могут быть установлены аналогичные по длине проволочные резисторы, при Э.ТОМ необходимость в магните 23 отпадает. В измеритель глубины отпечатка входит также упор 24, расположенный .на корпусе 4 и взаимодействующий с опорой 13 через кронштейн 21. Разность уровней опорных поверхностей упора 24 и к он1нтейна 21 относитель но места закрепления дополнительных пружин 16 в опоре 13 и корпусе 4, равная величине предварительного пр гиба пружин 16, в 50-200 раз превышает максимальную глубину отпечатка В исходном положении перед началом испытания упор 24 и кронштейн 21 пр жаты друг к другу с усилием, равным G ДЬ, где G - жесткость пружин 1б, uL предварительньй прогиб пружин 16. 3азор g между нижней сферической поверхностью наконечника 14, которая при испытании контактирует с образцом 25, и вервшной индентора 3 назначается с учетом возможной неплоскостности образца 25 и измеряется величиной порядка 10 мкм. Для тарировки прибора по нагрузке служит сменный груз 26, устанавливаемьй в верхней части штока 2. Груз 26 служит также для тарировки измерителя глубины при известной ясесткости пружин 6. В корпусе 4 размещен фиксатор 27 для фиксации штока 2 и фиксатор (не показан) для фиксации опоры 13 при транспортировке прибора, смене индентора 3, сборке гайки с опорой 13, установке необходимого зазора мелзду контактной поверхностью наконечника 14 и вёрцщноЙ индентора 3 и других вспомога:тельных операциях. Варианты вьшолнения прибора, схемы которых приведены на фиг. 5-8, отличаются от схем на фиг. 1-4. В схеме (фиг. 5) отсутствует измеритель глубины отпеч-атка. В схеме (фиг. 6) вместо дифференциального струнного датчшса измерения глубины отпечатка применен бесконтактный датчик глубины с дифференцирзчощими звеньями 28 и 29, закрепленными соответственно на опоре 13 и штоке 2. Схема (фиг. 7) представляет собой сдвоенную схему (фиг. 5), собранную в корпусе, состоящем из частей 30 и 31. Опора 32 аналогична по назначению трубчатой опоре 13 и отличается от нее тем, что может 1ть вьтол- иена в виде стержня сплошного сечения . Струнные датчики измеряют перемещение штока 2 и опоры 32 относительно корпуса, поэтому глубина отпечатка равна разности перемещений штока 2 и опоры 32, отсчитываемой от момента касания йндентором 3 поверхности образца 25. Схема на фиг. 8 отличается от схемы на фиг. 7 тем, что шток 2 и опора 32 размещены рядом друг с другом в простом корпусе за счет специальной конструкции пружин 6 и 16. Наибольшую точность имеет прибор, выполненный на основе схемы (фиг. 1 ) поскольку в этом приборе производится прямое измерение глубины отпечатка с использованием стабильных в работе струнных дифференциальных датчиков нагрузки и глубины отпечатка. Прибор работает следующим образом. Корпус 4 сближается с образцом 25 при включении узла 5 нагружения сигнал на датчиках нагрузки и глубины отпечатка не изменяется. После выбора зазора, величина которого перед испытанием устанавливается произвольно, наконечник ,14 опоры 13 прижимается своей контактной пове рхностью к образцу 25. На поверхности контакта наконечника 14 и образца 25 передается усилие предварительно прогнутых пружин t6, которое до этого воспринималось упором 24 и кро штейном 21. В ходе дальнейшего испытания усилие прижима наконечника 14 к образцу 25 изменяется незначительно, поскольку прирост в предварительном прогибе пружин 16 при внедрении индентора 3 в образецх 25 не превыпает 2%, а деформация в контакте наконечника 14 с образцом 25 в 4-6 раз меньше по сравнению с деформацией, когда пред .

варительньй прогиб пружин 16 перед началом испытания отсутствует.

Момент касания наконечника 14 с образцом 25 фиксируется по изменению сигнала датчика глубины отпечатка.

При дальнейшем движении корпуса 4 выбирается регламентированный зазор f , и вершина индентора 3 касается поверхности образца 25.

Момент касания индентора 3 и образца 25 фиксируется пр изменению сигнала датчика нагрузки, после чег начинается непрерывная регистрация процесса вдавливания индентора, заключающаяся в том, что датчик нагру ки регистрирует усилие внедрения индентора 3, а датчик глубины отпечатка регистрирует перемещение индентора 3 относительно опоры 13.

479506

Поскольку зазор между контактной поверхностью.наконечника 14 и вершиной индентора 3 является величиной регламентированной, а моменты 5 касания наконечника 14 и индентора 3 с образцом 25 фиксируются по изменению сигналов соответствующих датчиков, процесс испытания на приборе может быть автоматизирован.

Предлагаемый прибор позволяет повысить точность измерения глубины внедрения индентора от поверхности 15 образца, увеличить производительность труда за счет устранения необходимости установки зазора между индентором и образцом перед каждым испытанием, а также снизить квалификацию оператора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для механических испытаний материалов | 1987 |

|

SU1439463A1 |

| МИКРОТВЕРДОМЕР | 2001 |

|

RU2231041C2 |

| Прибор для исследования микромеханических свойств материалов | 1980 |

|

SU922584A2 |

| Прибор для исследования микромехани-чЕСКиХ СВОйСТВ МАТЕРиАлОВ | 1979 |

|

SU836567A1 |

| Микротвердомер | 1990 |

|

SU1803810A1 |

| Способ поверки микротвердомеров с автоматической регистрацией глубины отпечатка | 1984 |

|

SU1260726A1 |

| Устройство для измерения микротвердости материалов | 1977 |

|

SU643779A1 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Устройство для измерения толщиныдиэлЕКТРичЕСКиХ пОКРыТий | 1977 |

|

SU821909A1 |

ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ, содержащий станину, предметный стол, шток с индентором, узел нагру- жения индентора, установленный на станине, пружинную подвесу, соединенную и выполненную в виде пары плоскопараллельных пружин, закрепленных в корпусе, измерители нагрузки и глубины отпечатка и измерительную схему, о тличающийся тем, что, с целью повьшения точности и производительности испытаний, измеритель глубины отпечатка выполнен в виде охватывающей шток опоры, связанной с д корпусом дополнительной парой плос- . (Л копараллельных пружин, упора, расположенного на корпусе и взаимодействую с ющего с опорой, и пары стр5П1, концы которьЕх закреплены на штоке и опоре, измерители нагрузки вьшолнены в ввде второй пары струн, концы которых закреплены На штоке и корпусе, а прибор снабжен магнитом, охватывающим все струны. 4 | со ел

Фиг. V

г-ГП

W 28

fpus,5

(pas.S

3031

fpUZ: 7

32

| I | |||

| Шнырев Г.Д | |||

| и др | |||

| Приборы для испытания материалов методом записи кинетической диаграммы вдавливания индентора при микронагрузках: Заводская лаборатория, 1974, , с | |||

| Цепная пила | 1925 |

|

SU1407A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ монтажа скребкового конвейера | 1979 |

|

SU836367A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-03-30—Публикация

1983-08-10—Подача