Как известно, нормальная эксплоатация карборундовых стержневых нагревателей в электропечах возможна только в том случае, если нагревание концов их на некоторой длике значительно ниже, чем у остальной (средней) части стержня.

Достигается это тем, что концам стержней придают пониженное по сравнению со средней частью стержня электросопротивление металлизацией концов, Т- е. пропиткой их специальным сплавом - силикоалюминием.

По предлагаемому способу металлизация концов карборундовых стержней - нагревателей производится в электрической печи сопротивления, состоящей из угольной или графитовой пластины-нагревателя с несколькими ванночками для расплавления металла.

Согласно изобретению, нагреватель снабжён дополнительными двумя группами ванночек, одна из которых расположена в теле пластины и служит для нагрева концов карборундовых нагревателей перед их металлизацией, а другая составлена из карборундовых стаканчиков, соприкасающихся с боковыми поверхностями пластины для уменьшения степени нагрева и служащих для предварительного подогрева концов карборундовых нагревателей. Этим обеспечивается осуществление ступенчатого нагрева и охлаждения концов карборундовых нагревателей, во избежание их растрескивания, а также высокое качество металлизации при упрощении технологического процесса металлизации.

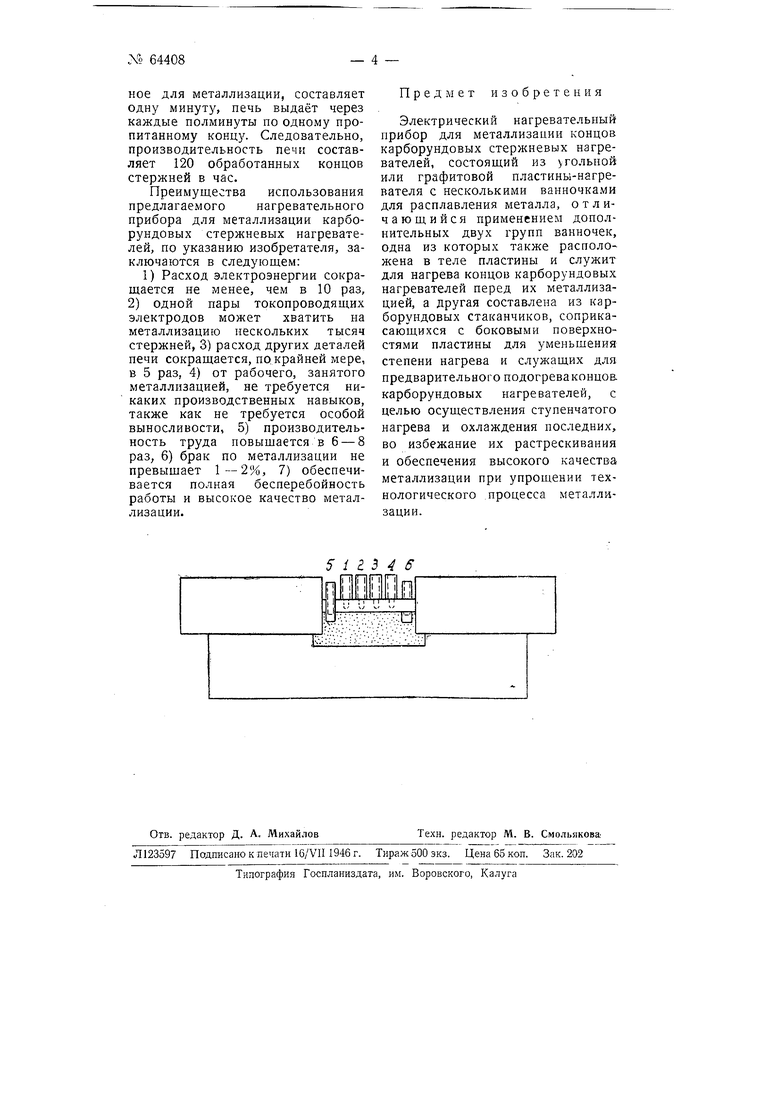

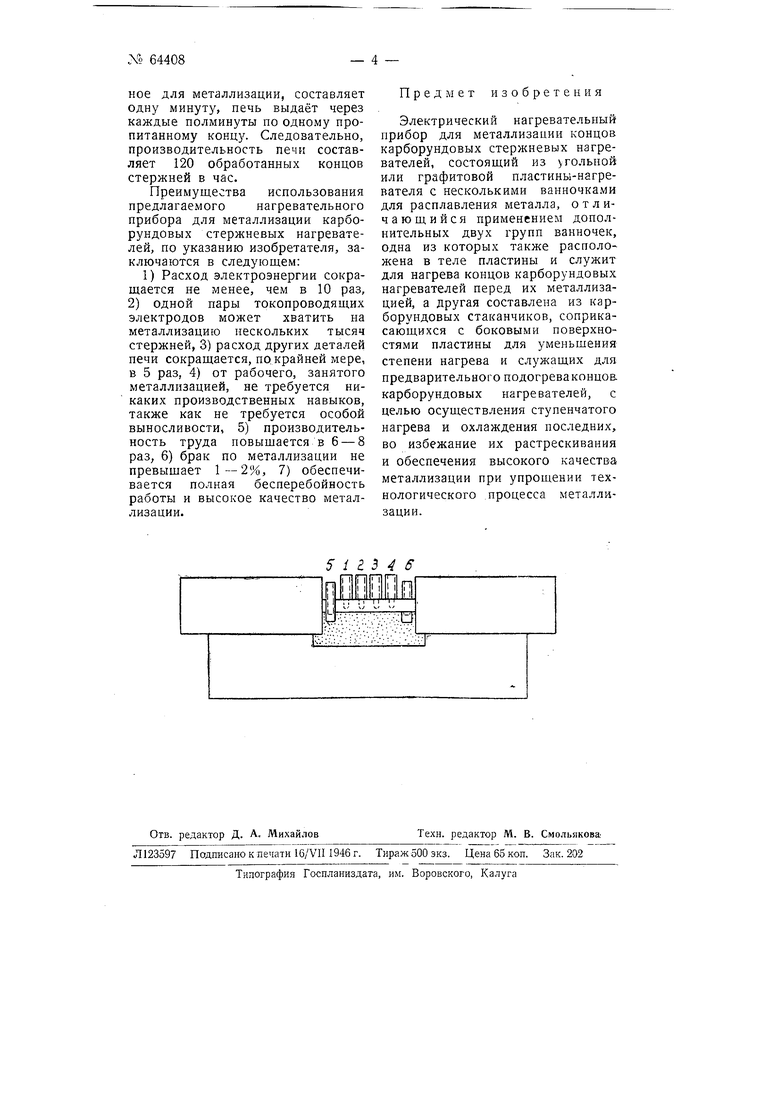

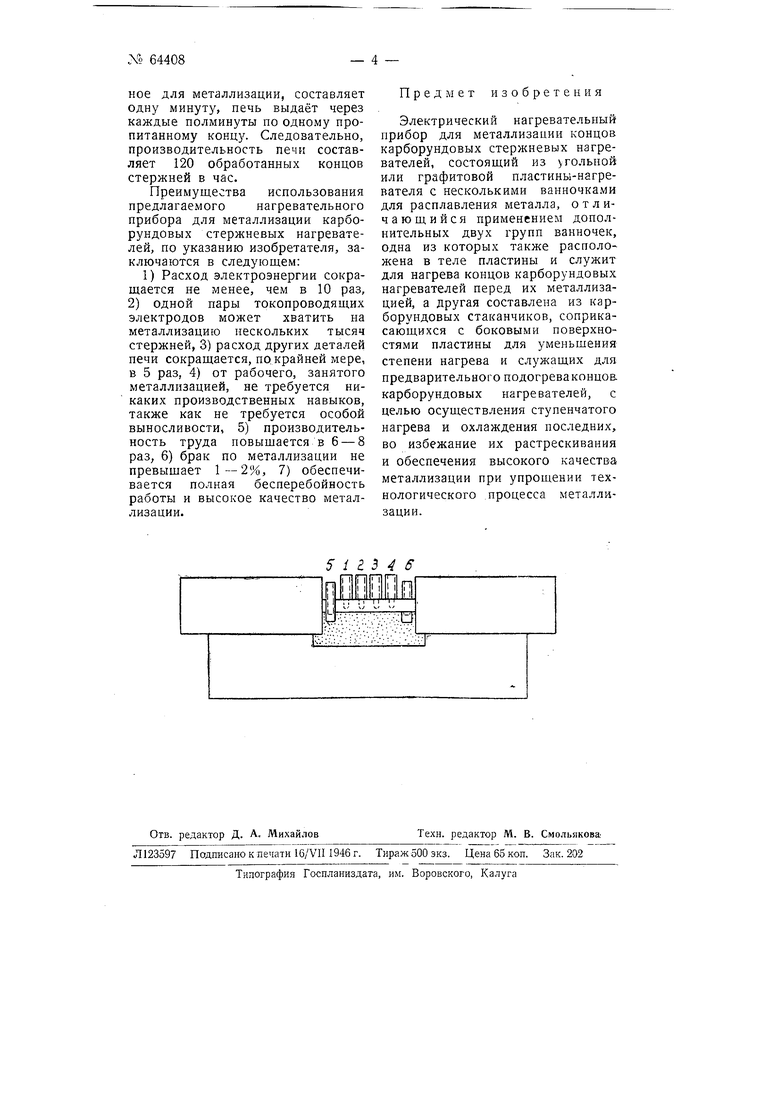

Как видно из поясняющего предмет изобретения чертежа, между двумя угольными, или лучше графитовыми, электродами диаметром 250-300 мм, служащими для подвода тока порядка 5000-7000 ампер, зажимается угольный, или лучше графитированный, брусок прямоугольного сечения, которое в несколько раз меньще сечения токоподводящих электродов.

В бруске просверлено четыре глухих отверстия, из которых два, обозначенные цифрами 2 и 3, являются теми ванночками, в которых производится металлизация концов стержней в кипящем сплаве силикоалюминия, а другие два, обозначенные цифрами 1 и 4, служат для предварительного подогрева стержней до температуры порядка 2400° С.

С целью предохрапения карборундовых стержней от растрескивания и отскакивания кусочков при резком нагреве при температуре 2400 С, стержни предварительно нагревают до температуры порядка 1200 С в карборундовых стаканчиках 5 и 6, прикасающихся к боковым поверхностям бруска и нагревающихся вследствие этого до желательной температуры (1200° С).

Таким образом источником тепла для предварительного и к тому же ступенчатого подогрева стержней служит тот же брусок, вследствие чего подогрев стержней до 2400° С осуществляется в непосредственной близости от ванночки, и этим избегается охлаждение подогретых стержней, которое имело бы место, если бы предварительный нагрев осуществлялся в другой, например, криптоловой печи.

Над ванночками 1, 2, 3 и 4 устанавливаются угольные трубки несколько большего, чем у ванночек, диаметра. Шов в месте соприкосновения трубки с верхней поверхностью бруска уплотняется специальной замазкой, в результате чего при спекании при высоких температурах образуется как бы сварной шов, осуществляющий неразъёмное соединение. Само собой разумеется, что последнее может быть достигнуто только лишь Б том случае, если замазка противостоит действию очень высоких температур, обладает хорощим сцеплением с соединяемыми впритык угольными деталями, является термически стойкой и её коэфициент расширения соответствует коэфициенту расширения угольных деталей.

Замазка, удовлетворяющая всем указанным требованиям, готовится из смеси графита, карборунда № 16, карборунда № 120 и силоксикона (SioCoO), взятых в отношении 6:2:1 : 1. Смесь эта затворяется на жидком стекле.

Перед „свариванием угольных деталей трубки пропитывают жидким стеклом, а брусок нагревают под током до температуры 450- 500 С, в связи с чем „сварные швы быстро твердеют (спекание же замазки и необходимая твёрдость соединения достигаются при более высоких температурах во время разогрева печи). После этого печь изолируют дроблёным силоксиконом.

Благодаря „привариванию трубок к угольному бруску, становится возможным обеспечить в высшей степени эффективную теплоизоляцию всей печи, и в особенности бруска с ванночками, так как в это.м случае и верхнюю поверхность его можно засыпать толстым слоем теплоизолирующей засыпки. Толщина этого слоя берётся равной высоте трубок, вследствие чего не только изолируются, но и защищаются от обгорания, кроме бруска, также трубки (кроме верхней торцевой поверхности) и торцевые . поверхности токоподводящих электродов (боковая поверхность этих электродов нагревается не выше 300-350°).

Не говоря уже о том, что столь совершенная теплоизоляция печи приводит к очень резкому снижению расхода электроэнергии и улучщению условий труда, она позволяет производить нагрев печи очень форсированно: при пропускании электрического тока силою 6000 ампер при напряжении 20 вольт температура в ванночках доходит уже через 35-40 минут до 2400- 2500° С и, таким образом, она на несколько сот градусов выще точки кипения сплава силикоалюминия.

В то же время предлагаемая конструкция печи позволяет легко поддерживать требуемый температурный режим (2400 -2500° С), а также и сильно восстановительную среду в ванночках, которая значительно замедляет окисление сплава и препятствует образованию шлаков.

Этому последнему обстоятельству способствует ещё и то, что сплав вводится в ванночку, имеющую температуру выше точки его кипения, и поэгому он плавится

и закипает почти мгновенно. Но и после того как сплав закипит, он не успевает окислиться, так как, согласно предлагаемому способу металлизации, стержень опускается в ванночку немедленно по забрасывании туда сплава; так как он попадает туда, будучи предварительно подогрет в непосредственной близости от ванночки до температуры порядка 2400° С, то он не снижает температуру сплява и не вызывает повышения его вязкости.

Таким образом с исключением образования шлаков и ошлаковывания ванночек и стержней совершенно исключаются случаи „примерзания концов стержней к бруску и выход печи из строя.

Большая же текучесть сплава и вытеснение значительного количества воздуха из пор черепка стержня при высоких температурах создают весьма благоприятные условия для жадного впитывания стержнем всего сплава, без остатка.

Процесс металлизации концов стержней осуществляется следуюш:им образом.

Печь включают под напряжение и по прошествии 40 - 45 минут проверяют установившуюся в ванночках бруска температуру, для чего опускают стержень (пробный) в стаканчики 5 (1200° С), выдерживают его там 1 минуту, затем опускают его в ванночку 1 (2400° С) и через 1 минуту определяют наглаз степень его нагрева. Если она не ниже 2400° С, можно приступать к металлизации, причём поступают следующим образом.

Оставив пробный стержень в ванночке 1 (2400° С), берут со стола два стержня и один опускают в стаканчик 5 (1200° С), а другой - в стаканчик 6 (1200° С). По прошествии 1 минуты всыпают с помощью совочка дроблёный сплав в ванночку 2 (2500С) и быстро переносят в эту ванночку подогретый до 2400° С стержень из ванночки 1 (2400° С), после чего в ванночку 1 (2400° С) переносят стержень из стаканчика 5 (1200° С), а в этот последний отпускают новый холодный стержень. Через полминуты переносят стержень из стаканчика 6 (1200С) в ванночку 4 (2400°С). По прошествии ещё полминуты стержень, опущенный в ванночку 2 (2500° С), пропитается сплавом и его следует вытащить, затем всыпать сплав в ванночку 2 (250С°С) и немедленно опустить туда соседний стержень, который подогрелся в ванночке 1 (2400° С). В эту же последнюю переносят стержень из стаканчика 5 (1-00°С), а в него вставляют другой, холодный стержень и т. д.

Теперь всыпают сплав к ванночку 3 (2500° С) и переносят туда стержень из ванночки 4 (2400° С), а в 3Tv последнюю переносят стержень из стаканчика б (1200° С), а на его место вставляют новый, холодный стержень. После пребывания стержня в ванночке 3 (2500°С) в течение одной минуты металлизацию следует считать законченной; стержень вынимают из ванночки, всыпают в неё .металл и немедленно переносят туда подогретый до температуры 2400° С стержень из ванночки 4 (2400° С). В опустевшую ванночку 4 (2400°С) переносят стержень из стаканчика б (1200° С), а в этот последний вставляют другой, холодный стержень и т. д.

Таким образом металлизация стержней идёт в два потока:

1)стержни перемешаются справа налево, подвергаясь предварительному нагреву в течение одной минуты в стаканчике 5 (1200° С) и в течение одной минуты в ванночке 1 (2400° С), и попадают для металлизации в ванночку 2 (2500° С), где выдерживаются также в течение одной минуты;

2)стержни перемещаются слева направо, подвергаясь предварительному нагреву в течение одной минуты в стаканчике 6 (1200° С) и в течение одной минуты в ванночке 4 (2400° С), и попадают для металлизации в ванночку 3(2500° С), где выдерживаются также в течение одной минуты.

Процесс металлизации ведут таким образом, что второй поток отстаёт от первого потока на полминуты и, так как время, потребное для металлизации, составляет одну минуту, печь выдаёт через каждые полминуты по одному пропитанному концу. Следовательно, производительность печи составляет 120 обработанных концов стержней в час.

Преимущества использования предлагаемого нагревательного прибора для металлизации карборундовых стержневых нагревателей, по указанию изобретателя, заключаются в следующем:

1) Расход электроэнергии сокращается не менее, чем в 10 раз, 2) одной пары токопроводящих электродов может хватить на металлизацию нескольких тысяч стержней, 3) расход других деталей печи сокращается, покрайней мере, в 5 раз, 4) от рабочего, занятого металлизацией, не требуется никаких производственных навыков, также как не требуется особой выносливости, 5) производительность труда повыщается в 6 - 8 раз, 6) брак по металлизации не превыщает 1-2%, 7) обеспечивается полная бесперебойность работы и высокое качество металлизации.

Предмет изобретения

Электрический нагревательный прибор для металлизации концов карборундовых стержневых нагревателей, состоящий из угольной или графитовой пластины-нагревателя с несколькими ванночками для расплавления металла, отличающийся применением дополнительных двух групп ванночек, одна из которых также расположена в теле пластины и служит для нагрева концов карборундовых нагревателей перед их металлизацией, а другая составлена из карборундовых стаканчиков, соприкасающихся с боковыми поверхностями пластины для уменьшения степени нагрева и служащих для предварительного подогрева концов карборундовых нагревателей, с целью осуществления ступенчатого нагрева и охлаждения последних, во избежание их растрескивания и обеспечения высокого качества металлизации при упрощении технологического .процесса металлизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ насадки концевых утолщений (манжет) на карборундовые стержнеобразное нагреватели | 1939 |

|

SU58942A1 |

| Способ изготовления карборундовых стержневых электронагревателей | 1949 |

|

SU82904A1 |

| Способ изготовления карборундовых электронагревателей | 1951 |

|

SU93380A1 |

| Электрический паяльник | 1940 |

|

SU63146A1 |

| Способ изготовления карборундовых стержневых или трубчатых электродов для дуговой резки и сварки металлов | 1946 |

|

SU77289A1 |

| Способ автоматической металлизации карборундовых электронагревателей | 1949 |

|

SU81292A1 |

| Погружной электронагреватель | 1976 |

|

SU604197A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Способ производства карборундовых нагревателей | 1945 |

|

SU79634A1 |

| Способ изготовления постоянных магнитов | 1960 |

|

SU146417A1 |

5 i ib 4 6

Авторы

Даты

1945-01-01—Публикация

1944-01-19—Подача