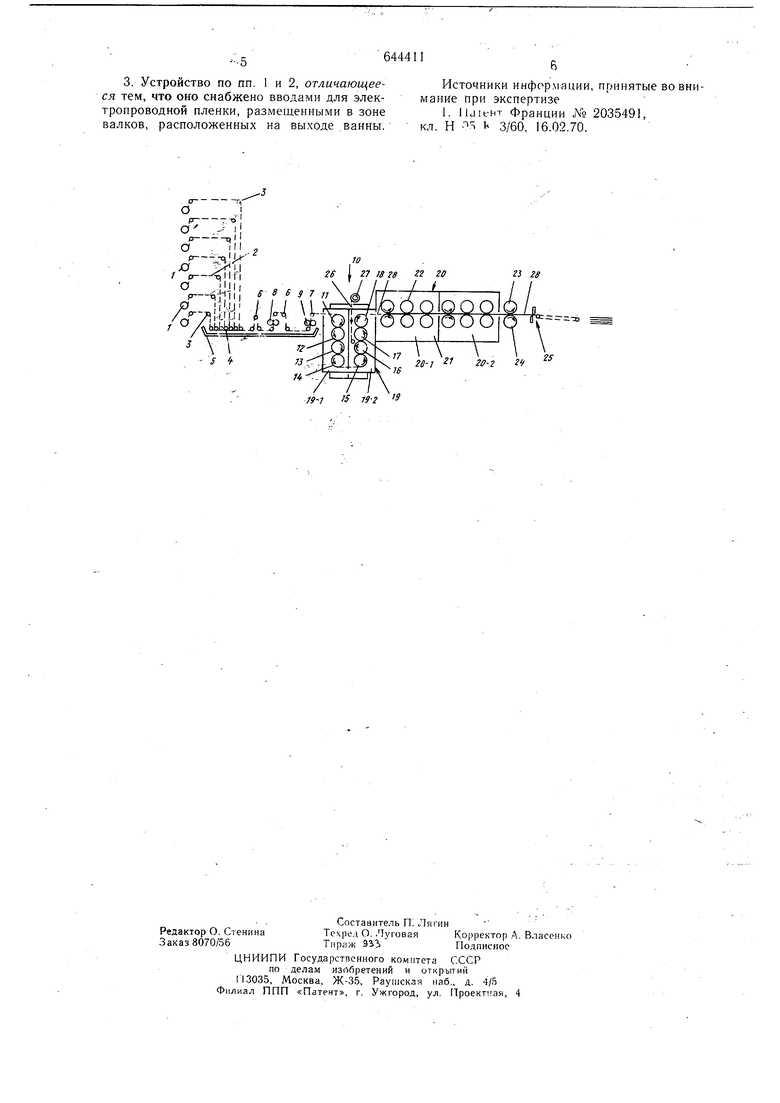

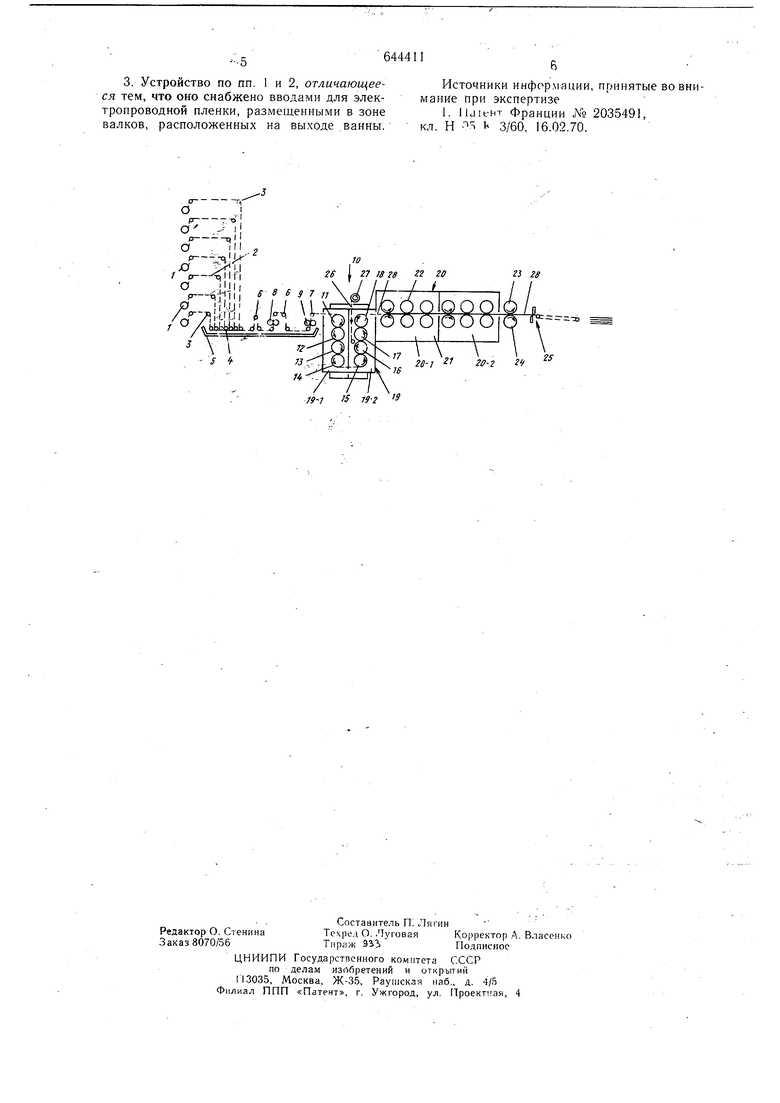

петли, а также после выхода из ванны оно проходит через зазор между парой обжимных валков 8 н 9 еоответственно. К ванне с пропиткой примыкает многовалковый каландр 10, у которого валки 1.1 -14 (соответственно 15-18) расположены вряд и внутри ряда прижимаются друг к другу под давлением. Валки 11 -18 находятся в нагреваемой камере 19, которая разделена на отсеки 19-1 и 19-2, причем отсек 19-1 содержит валки 11 - 14,а отсек 19-2 -валки . Вслед за отсеком 19-2 расположена камера 20 с отсеками 20-1 и 20-2 с прогладочным прокатным механизмом 21, который имеет в целом шесть пар валков 22, у которых зазор между валками лежит в одной и той же плоскости. В отсеках камеры 20 содержится по три пары валков 22. За камерой 20 расположена еще одна пара валков, которая состоит из стального валка 23 и резинового валка 24. Затем идет режущий механизм 25. Отсеки могут обогреваться, а.при известных условиях охлаждаться. То же самое относится по меньшей мере к части валков в каландре 10 в прогладочном прокатном механиз.ме 21. После выхода из ванны с пропиткой многослойное полотно вводится в каландр 10, где оно обхватывает валки 11 -14 или 15-18 в форме волнообразной линии. При этом многослойное полотно взаимно выправляется и прессуется и притом не только в зазЬре между двуТяя соседними валками, но также и за счет плотного облегания той же боковой поверхности. Для этого нижние валки 14 и 15 закреплены, валки И -13 и. 16-18 в отличие от этого в вертикальном направлении установлены свободно и нагружены. Взаимное выправление многослойного полОтна и оказываемое на него давление ведут к-тому, что отдельные слои внутри объединяютсй в однородное образование. Одновременно в соответствии с температурой, установившейся в зоне отсеков 19-1 и 19-2, или соответственно температуре валков 11 - 18 (которые согласно соответствуюш,им требованиям нагреваются или охлаждаются), постепенно идет отверждение связующего вещества. Однако, прежде чем это произойдет полностью, на многослойное полотно подается в область зазора между валками 16и 17 медная фольга 26, которая сходит с расположенного на камере 19 ввода 27. Эта фольга соединяется внутри с многослойным полотном благодаря тому, что связующее вещество на участке ввода медной фольги уже имеет значительную клеющую способность. Таким способом полотно могло бы также обклеиваться с двух сторон. Подача фольги могла бы также происходить до каландра, тем более что двухстороннее наклеивание препятствует загрязнению валков за t4eT возможно еще жидкого состояния связующего вешества в указанном месте. Склеенное таким образом многослойное полотно 28 затем пропускается через прогладочный прокатный механизм 21 и при этом выравнивается. Валки 22 могут выборочно (например, в последовательном включении) нагреваться или охлаждаться, причем склеенное многослойное полотно 28 может быть выровнено, охлаждено и распределено по размеру. Валки 23 и 24 имеют своей задачей стягивать склеенное многослойное полотно 28 и подавать его на режущий механизм 25. Однако имеется в виду, что валки 2,2 или соответственно валки 11 -18, или также лишь отдельный из этих валков могут быть приведены в действие. На всякий случай целесообразно следить за тем, чтобы многослойное полотно плотно обхватывало валки II -18. Без учета качества можно сразу же достигать скоростей 5 м/мин и более. Однако даже когда установка работает только со скоростью 1 м/мин по сравнению с известными методами сразу же достигается экономия в десятой степени, В качестве режущего механизма применяются, например, гильотинная или рота-, ционная поперечно-резальная установка. Длина плат может плавно регулироваться. Отсеки 19-1 и 19--2 нагреваются до 50-300°С, а отсеки 20-1 и 20-2 до 50-200°С и 20-ЮиС, соответственно. В таких же диапазонах регулируется температура валков 11 -18. Пропитка полотнищ, образование многослойного полотна, свободного от воздуха, подготовка последнего (включая сжатие, выправление и предварительную полимеризацию) и прессование в ровное плоское образование осуществляется в едином непрерывном рабочем процессе, поскольку отдельные рабочие фазы «бесшовно переходят друг в друга. Только благодаря этому могут непрерывно перерабатываться также и термореактивные пластмассы, хотя у этих веществ переход от деформированного в жесткое состояние наступает внезапно. Формула изобретения 1.Устройство для изготовления плат из слоистых прессованных материалов, содержащее подающие и направляющие ролики, отличающееся тем, что, с целью повышения качества изготовления плат, оно снабжено ванной с пропитывающим раствором и расположенными на выходе ванны валками, размещенными в нагреваемойкамере, разде.ленной на отсеки с воз.можностью нагрева и охлаждения каждого из них. 2.Устройство по п. 1, отличающееся тем, что над ванной размещены дополнительные направляющие ролики.

3. Устройство по пп. 1 и 2, отличающееся тем, что оно снабжено вводами для электропроводной пленки, размешенными в зоне валков, расположенных на выходе ванны.

Источники информации, принятые во внимание при экспертизе

1. llaitHT Франции 2035491, кл. Н . 1 3/60, 16.02.70.

19-1

zs

Авторы

Даты

1979-01-25—Публикация

1976-04-16—Подача