авлением 1-3 атм. Отличительными признаками данного способа является то, что испарение серы осуществляют путем барбоажа кислорода через расплав серы при температуре ее кипения, а окисление иаров 5 осуществляют в кипящем слое инертного материала или катализатора и обе стадии ведут под давлением 1-35 атм.

В предложенном способе величина рас- ю хода первичного кислорода рассчитывается из условий теплового и материального баланса и зависит от параметров проведения нрОЦесса. Процессы испарения и окисления идут внутри газового пузыря. Благодаря is цепнойу механизму реакции окисления паров серы кислородом, время ее завершенная составляет дерятые доли секундьт, вследствие этого температура внутри газового пузыря повыщается скачкообразно вплоть до 20 теоретической температуры адиабатического горения серы в кислороде ( - 3000° С). По мере подъема газового пузыря между НИМ и расплавом происходят процессы тепло- Имассообмена, которые по опытным 25 данным завершаются на высоте 1-1,5 м. В процессе подъема нет непосредственного контшста газового пузьфя со стенками аппарата и, таким образом, температура стенок не превышает температуры распла- зо ва. Состав парогазовой смеси на выходе из испарителя определяется давлением над расплавом, его температурой и тепловыми потерями. Состав смеси можно регулировать отводом части тепла с помощью холо- 35 дильн1 ка.

Пары серы с частью сернистого ангидрида через решетку подают в кипящий слой инертного материала. Туда же подают вто- 40 ричный кислород в количестве, соответствующем стехиометрическому по суммарной реакции окислеиия паров серы до трехокиси. Тепло из зоны кипящего слоя отводят размещенными в нем теплообменными эле- 45 ментами. Секции барботажа и дожигания совмещают в один корпус. Вместо инертного материала возможно исиользование высокотемпературного износоустойчивого катализатора с целью частичного окисления 50 сернистого ангидрида до серного (если это необходимо).

Концентрация газа на выходе из печи сжигания паров серы обусловлена после- 55 дующей технологией использования дву- , окиси серы. Если преследуется цель получения максимальной концентрации двуокиси серы, то состав газа на выходе, об. %: SO2 94-97; 5Оз 2-3. Если газ 60

в дальнейшем используется для получения серной кислоты, а горение проводится в кипящем слое инертного материала, то состав, об. %: 802 60-65; , О2 30-35. При сжигании паров серы в кипящем слое высокотемпературного катализатора содержание серного ангидрида может быть повышено до 20 об. %.

Температура кипящего слоя поддерживается в пределах 600-700° С. Такие температзфы позволяют применять обычные футеровочные и конструкционные материалы без предъявления к ним специальных требований.

При организации процесса получения сернистого ангидрида под давлением объем аппаратов уменьшается пропорционально величине давления. Удельная производительность предлагаемой печи примерно в три раза выше интенсивности печей с кипящим слоем, применяемых в настоящее время.

Применение предлагаемого способа для получения двуокиси серы под давлением дает возможность работать с интенсивностью до 2000 кг с 1 2 зеркала слоя в час при давлении 10-25 атм.

Температура, воздействующая на стенки печи и другие конструкционные элементы, снижена с 1200° С до 700° С независимо от давления, при котором ведется процесс. Температура расплава жидкой серы соответствует температуре кипения и зависит бт давления. Однако процесс барботажного испарения может иротекать достаточно интенсивно и при более низких температзфах расплава.

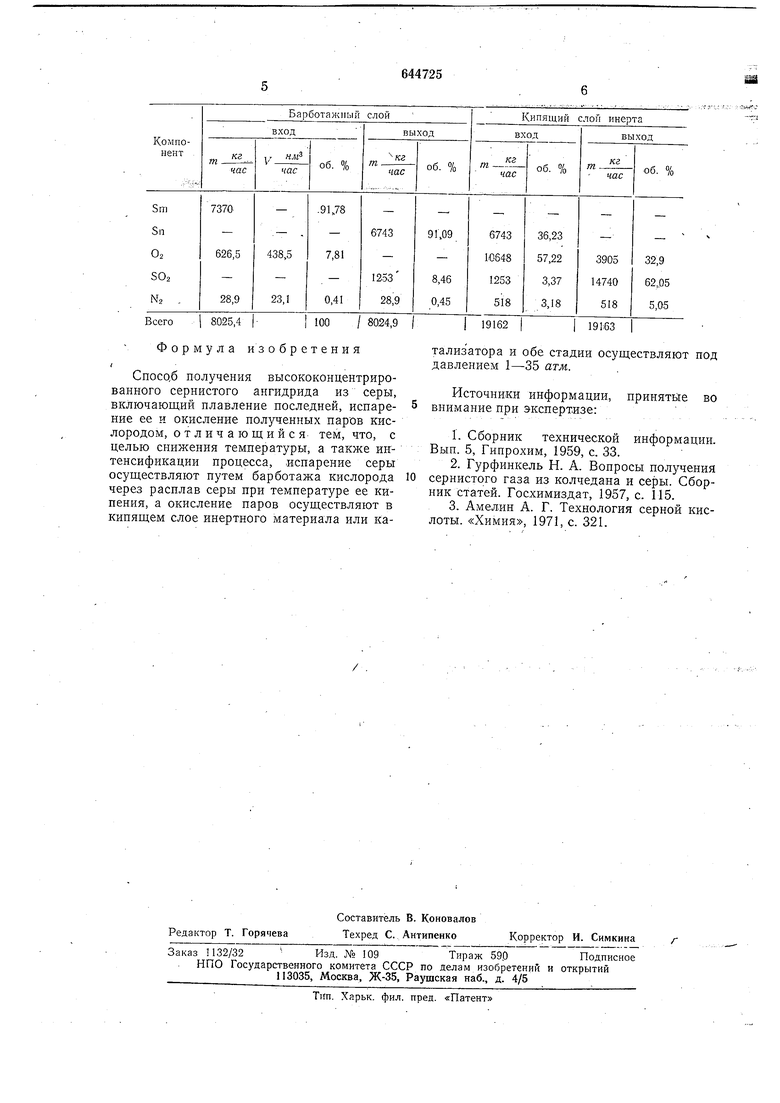

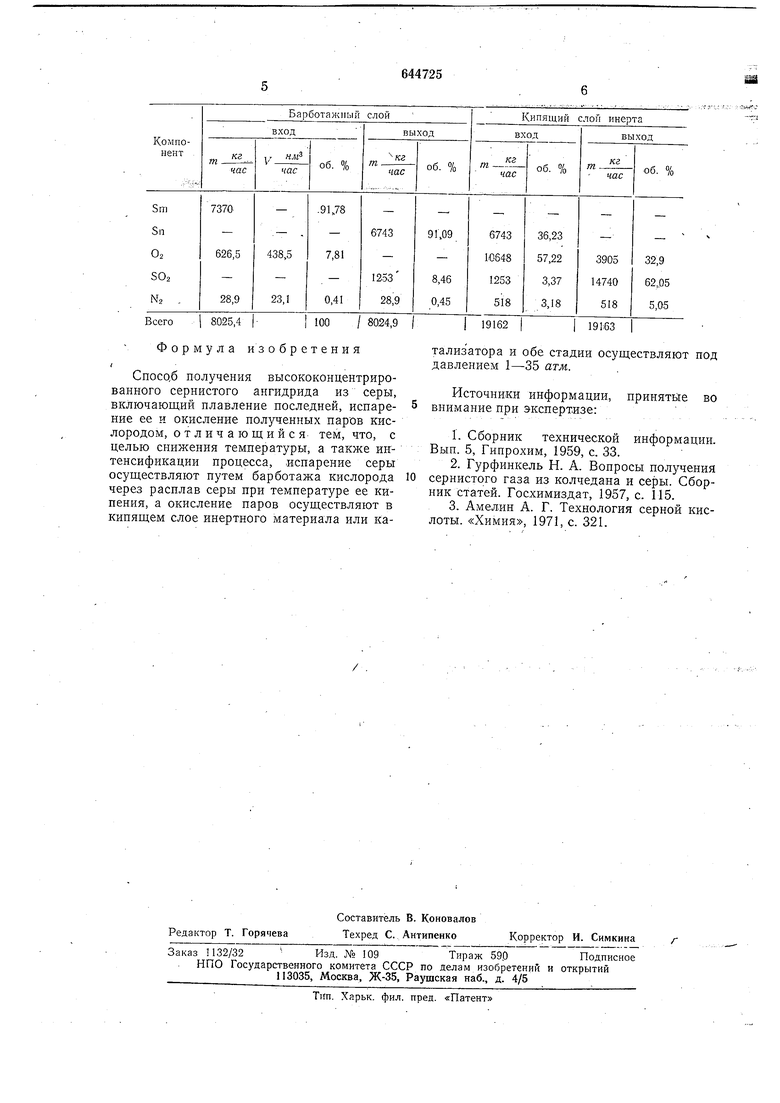

Пример. В таблице приводятся данHbie по печному отделению циклической системы производства серной кислоты под давлением с применением технического кислорода производительиостью 600 т/сут. мнг. Система предусматривает исиользование технологического кислорода с содержанием инертов 5 об. %.

Технико-экономические показатели предложенного способа значительно выше известных и применяемых в настоящее время. Так для системы производительностью 600 т. мнг в сутки объем печи составляет 8 ж против 20-30 м у печей КС, рассчитанных для работы с кислородом, при этом температуры процесса уменьшены почти в два раза.

На таблице показан материальный баланс печного отделения.

100

8025,4

Всего

Формула изобретения

/Спосдб получения высококонцентрированного сернистого ангидрида из серы, включающий плавление последней, испарение ее и окисление полученных паров кислородом, отличающийся тем, что, с целью снижения температуры, а также интенсификации процесса, испарение серы осуществляют путем барботажа кислорода через расплав серы при температуре ее кипения, а окисление паров осуществляют в кипящем слое инертного материала или ка8024,9

19162

19Ii63

тализатора и обе стадии осуществляют под давлением 1-35 атм.

Источники информации, принятые во внимание при экспертизе:

1.Сборник технической информации. Вып. 5, Гипрохим, 1959, с. 33.

2.Гурфинкель Н. А. Вопросы получения сернистого газа из колчедана и серы. Сборник статей. Госхнмиздат, 1957, с. 115.

3.Амелин А. Г. Технология серной кислоты. «Химия, 1971, с. 321.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серной кислоты | 1975 |

|

SU644726A1 |

| Реактор для получения серной кислоты | 1981 |

|

SU1005885A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРНИСТОГО АНГИДРИДА | 2006 |

|

RU2409517C2 |

| Способ термического разложения отработанной серной кислоты | 1981 |

|

SU994401A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 2019 |

|

RU2806854C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ И СЕРНОЙ КИСЛОТЫ | 2020 |

|

RU2822142C2 |

| Способ получения серной кислоты контактным методом | 1948 |

|

SU75104A1 |

| Способ термического разложения отработанной серной кислоты | 1988 |

|

SU1638106A1 |

Авторы

Даты

1979-01-30—Публикация

1975-04-04—Подача