(54) СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ

Цель изобретения заключается в улучшениИ технико эконо мических показателей П|роцесса и уменьшении потерь металла.

Это достигается тем, что легирующие элементы вводят в шихту перед углетермическим воостановлеияем.

КрОме того, медь и/или никель вводят в виде окислов и дозируют в шихту из расчета поддержания их отношения к кремнию В сплаве в пределах от 0,03 до 2,0 по весу.

Вв-едение добавок меди и/или никеля, язляю;щиХСЯ легнрующими примеся.ми в большинстве .конструкциояных алю1М.иниевьк сплавов, благоприятно влияет .на ход основного .процесса восстановления алю:ми:нгия И кремния, поскольку сушественно изменяются физ|Ико-хи1М1ические свойства образующегося в печи сплава; уменьшается х нмическая актив.но.сть алюминия и кремяи:Я, что снижает темпе1ратуру начала восстановления омислов и ум.еньшает потери за счет иопарення восстановленных алюминия

И кремния; удельный вес алюминиево-кремниевого сплава возрастает и ста.новит:ся болыше удельного веса шла:ковс го расплава, что обеспечивает более благоприятное для

хода основного процесса расположение шлака над сплавом: создаются условия для довосстановленкя шлаков, уменьшаются потери за счет испарения восстановлен.ных алюминия и кремния, повышается злектросопротивление ванны .печей с двумя и большим числом электродов.

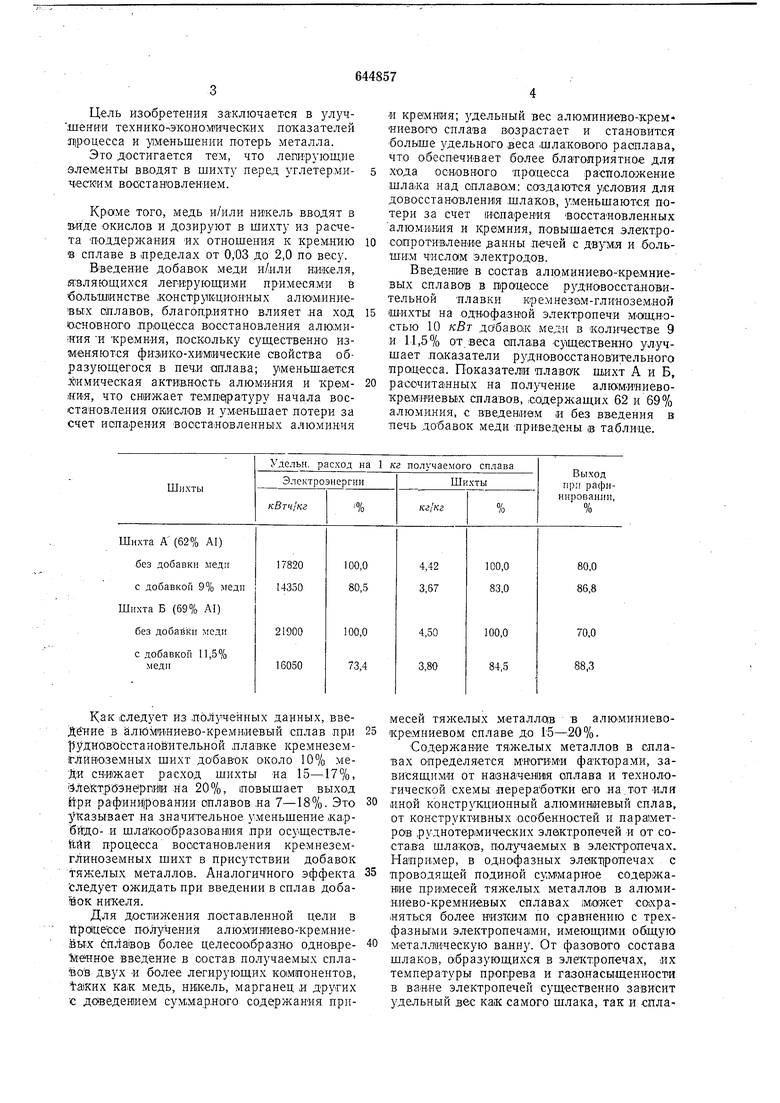

Введен1Ие в состав алю.миннево-кремниевых сплавав в процессе рз диовосстановительной плавки кремнезвм-глинозем.ной

ш-ихты на однофазной электропечи мощ.ностью 10 кВт дсУбаво К медн в количестве 9 и 11,5% от веса сплава существенно улучшает .пака.затели руднавосстановктельного процесса. Показатели плавок шихт А и Б,

рассчитанных на получение а.лк миииевокремииевььх сплавов, содержащих 62 и 69% алюминия, с введением и без введения в печь добавок меди -приведены ,в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ получения алюминиево-кремниевых сплавов | 1980 |

|

SU931776A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| Способ рафинирования нержавеющейСТАли | 1979 |

|

SU846569A1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 1999 |

|

RU2148670C1 |

| Способ выплавки высоколегированной стали | 1982 |

|

SU1068497A1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО КОМПОНЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ КРЕМНИЙСОДЕРЖАЩИХ СПЛАВОВ | 2009 |

|

RU2393259C1 |

Как следует из полученных данных, ввеДёние в алЮминиево-кремниевый сплав при рудновосстановительной ллавке кремнеземглиноземных шихт добавок около 10% меД:И снижает расход шихты на 15-17%, ЗлектрданергйИ на 20%, повышает выход при рафинировании оплавов на 7-18%. Это указывает на значительное уменьшение кар6ttn,o- .и шлакообразования при осушествлеййй процесса восстановления кремнеземглиноземных шихт в присутствии добавок тяжелых металлов. Аналогичного эффекта следует ожидать при введении в сплав добайок никеля.

Для достижения поставленной цели в процессе получения алюминиево-кремниейых сплавов более целесообразно однов.реteeHHoe введение в состав получаемых сплавов двух и более леги.рующих ко1мпонентов, taiKnx как медь, нвкель, марганец и других С Д01веден1ием сум,мар.наго содержания прпмесей тяжелых металлов в алюминиевокре:мниевом сплаве до 15-.20%.

Содержание тяжелых металлов в сплавах определяется многимИ факто.рами, зависящими от навначения сплава и технологической схемы переработки его .на.тот или иной конструкционный алюминиевый сплав, от конструктивных о.собенностей и параметров руднотермических электропечей и от состава шлаков, получаемых в электропечах. Например, в однофазных электропечах с проводящей подиной суммарное содержание при1месей тяжелых металлов в алюминиево-кремниевых сплавах может cotxpaняться более Н1изким по сравнению с трехфазными электро.печа(ми, имеющими общую металлическую ванну. От фазовото состава шлаков, о;бразующихся в электропечах, их температуры прогрева и газо.насыщенности в ванне электропечей существенно зависит удельный вес как самого шлака, так .и силава, легированного дримбсями тяжелых металлов соглзсно изобретению.

В связи со сравнительво низкой химичеакой прочностью окисло в меди и никеля по сравнению с окислам: алюминия и кремния цель изо.б.ретения может -быть достигнута при введении как ленооредственно медн и никеля, так и их окислов или других соединений.

Согласно изобретению последовательность операций технологического процесса получения сплава из рудновосстановительной печи по сравнению с известным способом практически не меняется. Добавляется лишь ояерация введения тяжелых металлов.

Переработку полученного первичного сплава на литейные и деформируемые алюминиевые сплавы производят известными способами в соответствии с техническими требованиями.

Формула изобретения

приготовление кремнезем-глиноземной шихты, -ее углетермлческое восстановление, разбавление первичного сплава алю.миниеи и рафинирова.вие от примесей, отличающийся тем, что, с целью улучшения технико-Экономических по казателей процесса и уменьшения потерь металла, легирующие элементы вводят в шихту утлетермическим восстановлением.

Источник информации, принятый во внимание при экспертизе:

Авторы

Даты

1979-01-30—Публикация

1974-03-25—Подача