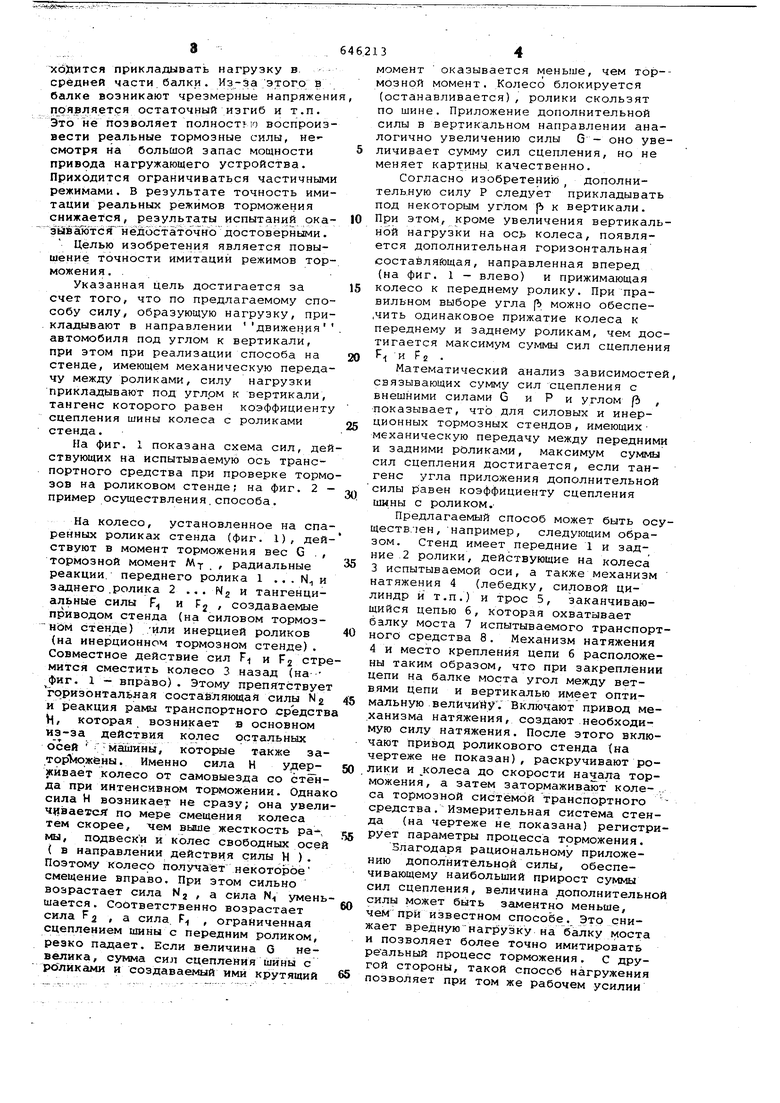

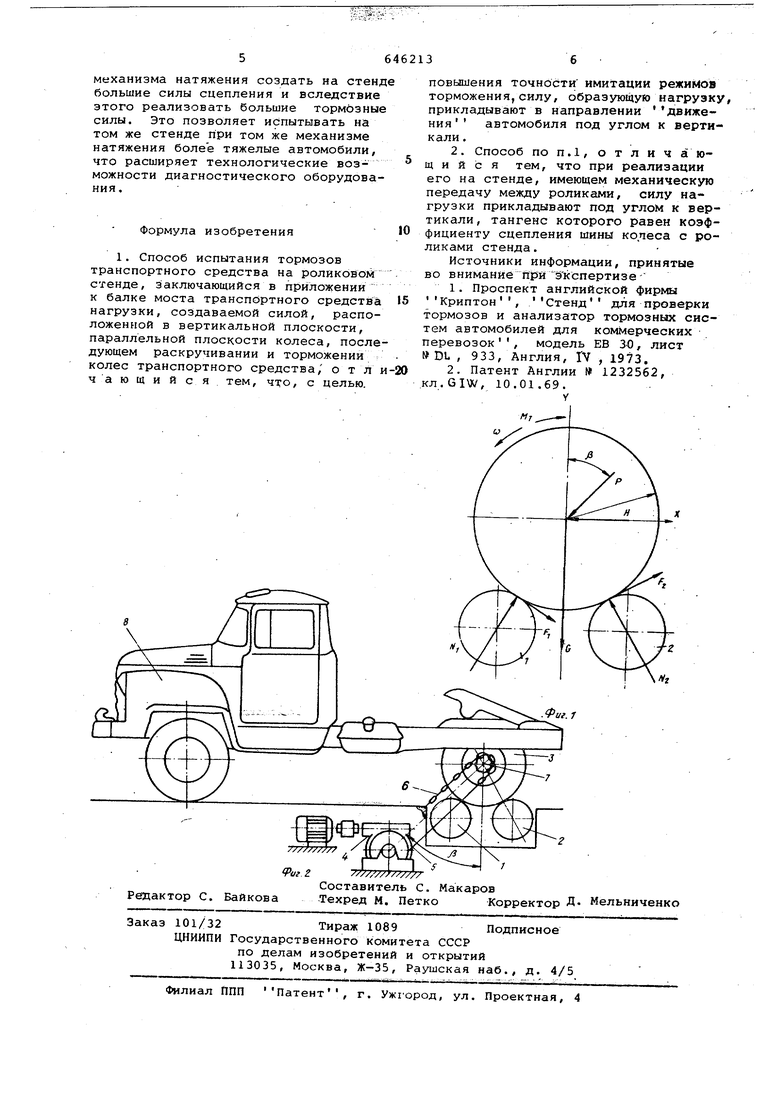

Изобретение относится к области испытаний машин, а именно, к испытаниям тормозов транспортных средств на роликовом стенде и может быть использовано при проверке тормозов машин, у которых тормозная сила превышает силу сцепления, создаваемую весом машины в момент испйтаний. Известен способ испытания тормозо транспортного средства на роликовом стенде, состоящий в приложении к транспортному средству нагрузки, соз даваемой вертикальной силой, последующем раскручивании и торможении ко лес. Упомянутая вертикальная сила создается механическим или иным устройством и прикладывается к частям транспортного средства, например, к его раме , платформе или седельному устройству fl. Такой способ йепригоден для проверки тормозов фургонов автобусов, а также проверки тормозов передних колес, так как нельзя прикладывать силу к крышке кузова, кабины или к капоту двигателя. Наиболее близким из известных тех нических решений является способ испытания тормозовтранспортного средства на роликовом стенде, заключающийся в приложении к балке моста транспортного средства нагрузки, создаваемой силой, расположенной в вертикальной плоскости, параллельной плоскости колеса, последующем раскручивании ч торможении колес транспортного средства 2. В этом стенде сила прикладывается посредством цепей, охватывающих балку моста. Указанный способ зачастую не позволяет точно имитировать реальные режимы торможения. Вертикальное направление приложения нагрузки не обеспечивает максимального прироста сил сцепления, так как увеличивает силу сцепления в основном в контакте шины транспортного средства с задним РОЛИКОМ, сцепление шины с передним роликом остается небольшим. В результате для полной имитации реальных тормозных сил приходится значительно увеличивать величину упомянутой вертикальной силы. Это не всегда возможно. Во многих случаях конструкция балки моста и расположенных на ней элементов (тормозные камеры и магистрали, элементы подвески, в особенности пневмоподвески) -не позволяют разместить Цепи, передающие нагруэку, достаточно близко к колесам. При бйится прикладывать нагрузку в средней части.балки. Из-эа этого в балке возникают чрезмерные напряжени появляется остаточный изгиб и т.п. Это не позволяет полностмо воспроизвести реальные тормозные силы, несмотря на большой запас мощности привода нагружающего устройства. Приходится ограничиваться частичными режимами. В результате точность имитации реальных режимов торможения снижается, резуль таты испытаний ока зываются нёй6стат6 чно достоверными. Целью изобретения является повышение точности имитаций режимов торможения, . Указанная цель достигается за счет того, что по предлагаемому способу силу, образующую нагрузку, прикладывают в направлении движения автомобиля под углом к вертикали, при этом при реализации способа на стенде, имеющем механическую передачу между роликами, силу нагрузки прикладывают под углом к вертикали, тангенс которого равен коэффициенту сцепления шины колеса с роликами стенда. На фиг. 1 показана схема сил, дей ствующих на испытываемую ось транспортного средства при проверке тормо зов на роликовом стенде; на фиг. 2 - пример осуществления.способа. На колесо, установленное на спа ренных роликах стенда (фиг. 1), дей ствуют в момент торможения вес G ., тормозной момент MY , радиальные реакции, переднего ролика 1 ... N и заднего .ролика 2 .,. Ng и тангенциальные силы FI и Fj , создаваемое приводом стенда (на силовом тормозном стенде) /или инерцией роликов (на инерционном тормозном стенде). Совместное действие сил F и Fj стр мится сместить колесо 3 назад (на- фиг. 1 - вправо). Этому препятствуе горизонтальная составляющая силы N2 и реакция рамы транспортного средст Н, которая возникает в основном из-за действия колес остальных осей машины, которые также за торТ эжены. Именно сила Н удерживает колесо от самовыезда со стен да при интенсивном торможении. Одна сила Н возникает не сразу; она увел Ч| 1вается по мере смещения колеса тем скорее, чем выше жесткость ра мы, подвески и колес свободных осе ( в направлении действия силы Н ). Поэтому колесо получает некоторое смещение вправо. При этом сильно возрастает сила Nj , а сила N умен шается. Соответственно возрастает сила РЗ , а сила. F , ограниченная сцеплением шины с передним роликом, резко падает. Если величина G невелика, сумма сил сцепления шины с ро ликами и создаваемый ими крутящий 34 омент оказывается меньше, чем тор-озной момент. Колесо блокируется (останавливается), ролики скользят по шине. Приложение дополнительной силы в вертикальном направлении аналогично увеличению силы G - оно увеличивает сумму сил сцепления, но не меняет качественно. Согласно изобретению , дополнительную силу Р следует прикладывать под некоторым углом Ъ к вертикали. При этом, кроме увеличения вертикальной нагрузки на ось колеса, появляется дополнительная горизонтальная составляйщая, направленная вперед (на фиг. 1 - влево) и прижимающая колесо к переднему ролику. При правильном выборе угла Ъ можно обеспе,чить одинаковое прижатие колеса к переднему и заднему роликам, чем достигается максимум суммы сил сцепления FI и Fg Математический анализ зависимостей, связывающих сумму сил сцепления с внешними силами G и Р и углом (Ь , показывает, что для силовых и инерционных тормозных стендов, имеющихмеханическую передачу между передними и задними роликами, максимум суммы сил сцепления достигается, если тангенс угла приложения дополнительной силы равен коэффициенту сцепления шины с роликом. Предлагаемый способ может быть осуществ.тен, например, следующим образом. Стенд имеет передние 1 и задние 2 ролики, действующие на колеса 3испытываемой оси, а также механизм натяжения 4 (лебедку, силовой цилиндр и т.п.) и трос 5, заканчивающийся цепью 6, которая охватывает балку моста 7 испытываемого транспортного средства 8. Механизм натяжения 4и место крепления цепи 6 расположены таким образом, что при закреплении цепи на балке моста угол между ветвями цепи и вертикалью имеет оптимальную величину. Включают привод механизма натяжения, создают необходимую силу натяжения. После этого включают привод роликового стенда (на чертеже не показан), раскручивают ролики и колеса до скорости начала торможения, а затем затормаживают коле-, са тормозной системой транспортного средства. Измерительная система стенда (на чертеже не показана) регистрирует параметры процесса торможения. Благодаря рациональному приложению дополнительной силы, обеспечивающему наибольший прирост суммы сил сцепления, величина дополнительной силы может быть заментно меньше, чем при известном способе. Это снижает вреднуюнагрузку на Ъалку моста и позволяет более точно имитировать реальный процесс торможения. С другой стороны, такой способ нагружения позволяет при том же рабочем усилии

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания тормозов транспортного средства на роликовом стенде | 1977 |

|

SU742743A2 |

| Способ испытания тормозов колесного транспортного средства на роликовом стенде | 1978 |

|

SU752151A1 |

| Способ испытания тормозов транспортного средства на роликовом стенде | 1981 |

|

SU1020770A2 |

| Способ испытания тормозов транспортного средства на однороликовом стенде | 1982 |

|

SU1096141A1 |

| Способ установки колесного транспортного средства на испытательном стенде | 1983 |

|

SU1167084A1 |

| Стенд для испытания тормозов транспортных средств | 1980 |

|

SU931547A1 |

| Способ динамического испытания транспортного средства и стенд для его осуществления | 1986 |

|

SU1469385A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОРМОЗНЫХ СИСТЕМ ТРАНСПОРТНЫХ СРЕДСТВ | 2005 |

|

RU2299141C1 |

| Стенд для испытания транспортных средств | 1983 |

|

SU1132176A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ВЗАИМОДЕЙСТВИЯ КОЛЕСА С РЕЛЬСОМ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА (ВАРИАНТЫ) | 1997 |

|

RU2115908C1 |

Авторы

Даты

1979-02-05—Публикация

1975-01-06—Подача