1

Изобретение относится к области обработки металлов давлением и может, быть использовано при прессовании прутков, профилей и труб.

Известен способ обратного прессования изделий путем выдавливания материала заготовки из контейнера в направлении, обратном направлению приложения усилия f .

Однако этот способ не обеспечивает истечения алюминиевых сплавов с повышенными скоростями и получения изделий с равномерными механическими свойствами по сечению.

Целью изобретения является увеличение предельных скоростей истечения при прессовании малопластичных материалов и получение изделий с более равномерными свойствами.

Поставленная цель достигается тем, что в способе обратного прессования заготовку непрерывно перемещают относительно контейнера в направлении, противоположном истечению материала заготовки, на величину, составляющую 1-3% от длины заготовки . в данном случае процесс происходит в режиме полезного трения, с переходом от трения покоя к трению движения, когда напряжение трения

ориентировано в сторону истечения материала заготовки. Смещение заготовки на 1-3% достигается небольшой модернизацией имеющегося оборудования. При смещении меньше чем на 1% ослабевает зффект предлагаемого способа. При смещении заготовки более чем на 3% от ее длины усложняется модернизация оборудования, а эфiOфективность способа повышается незначительно.

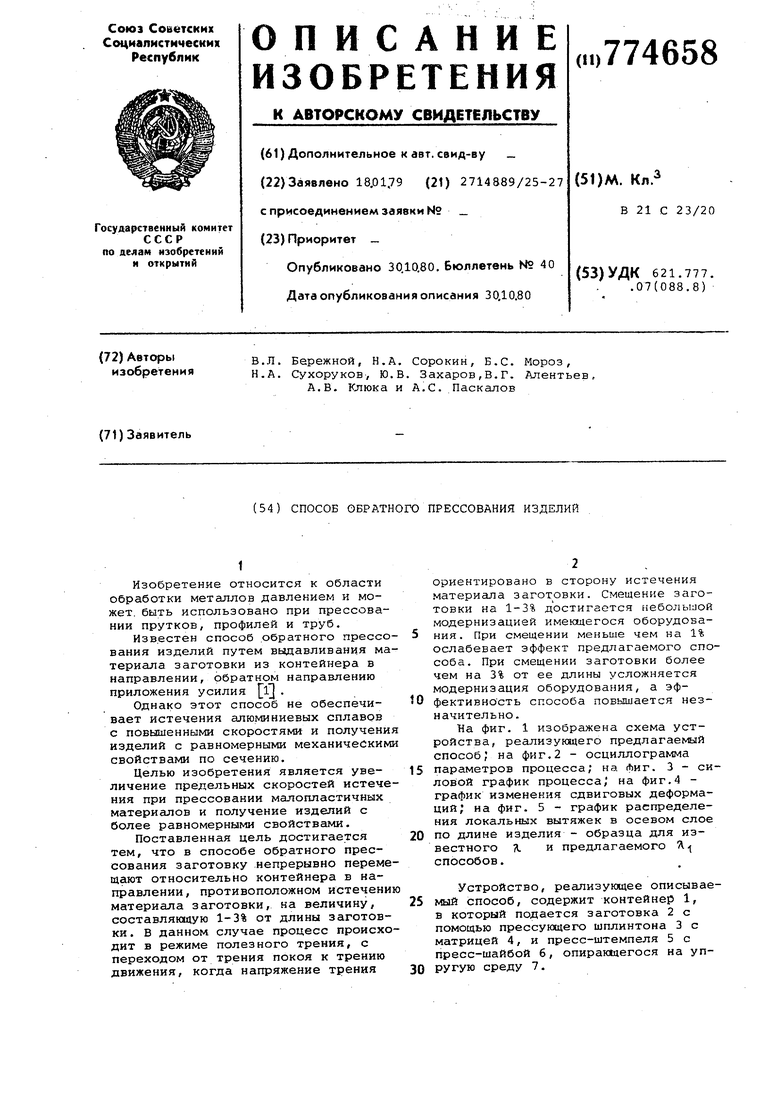

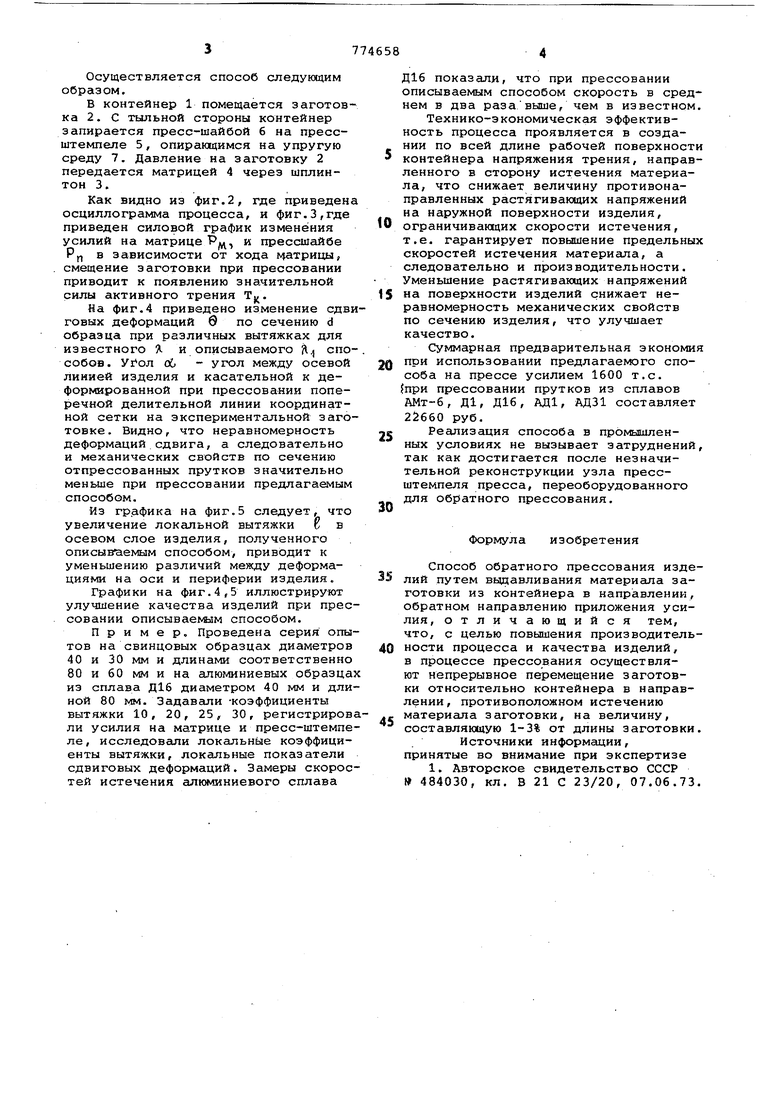

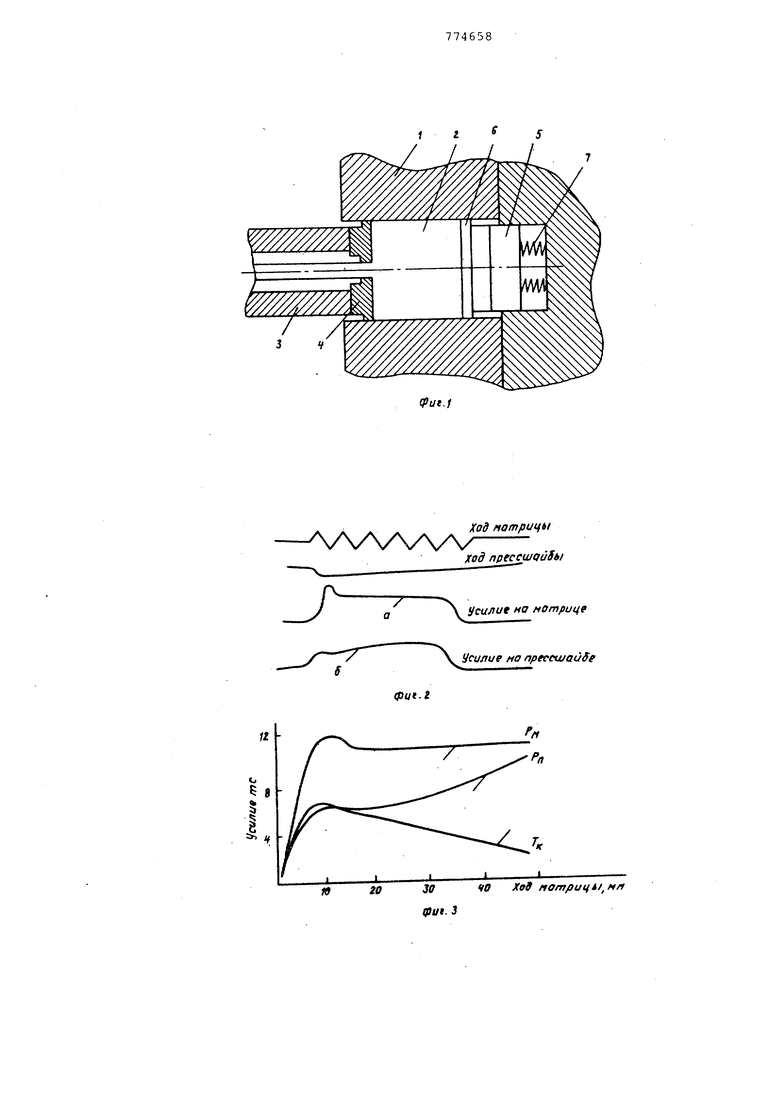

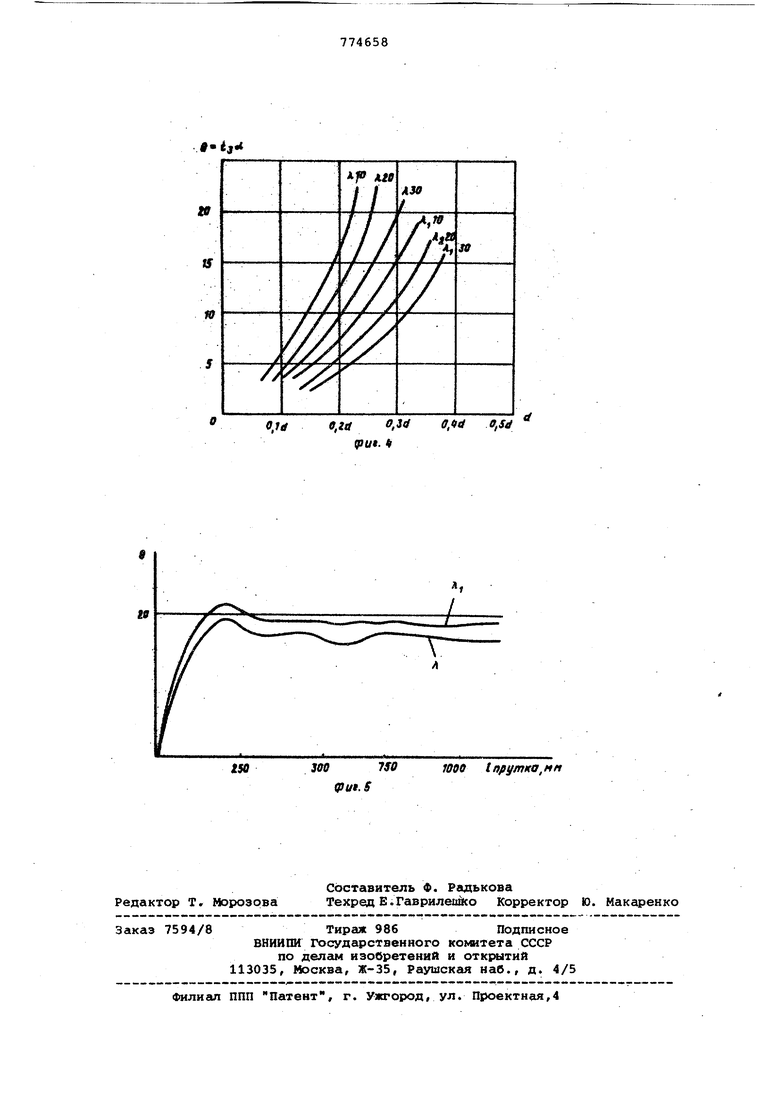

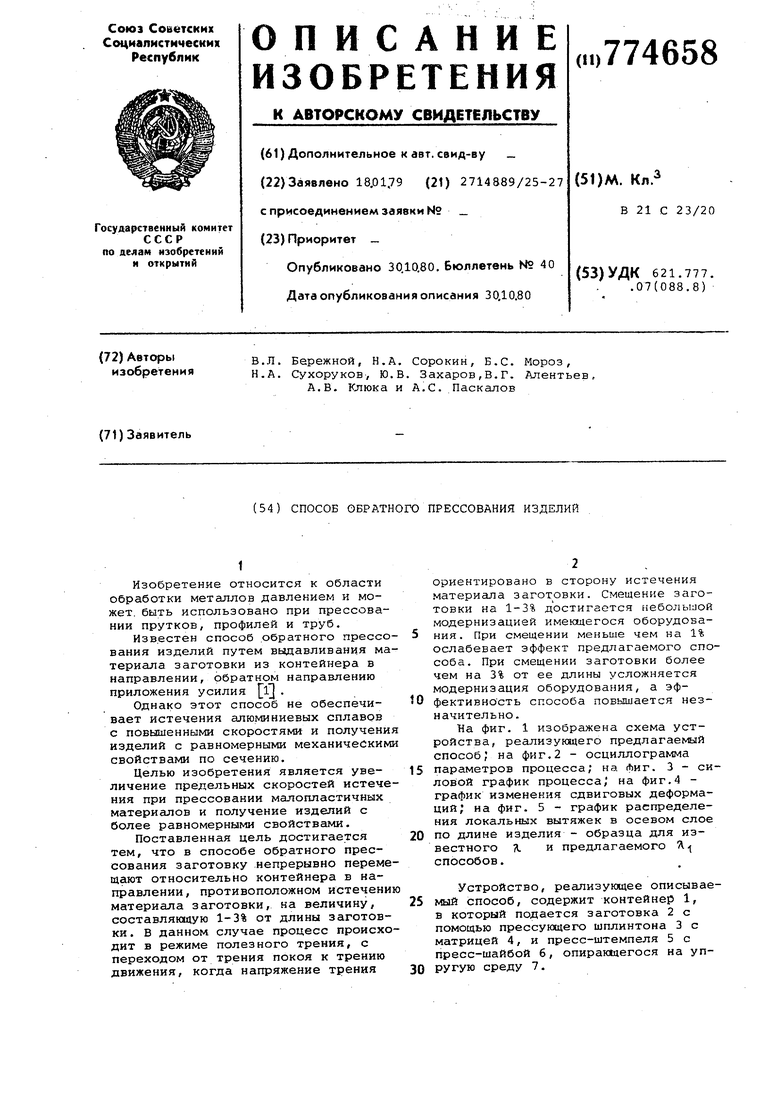

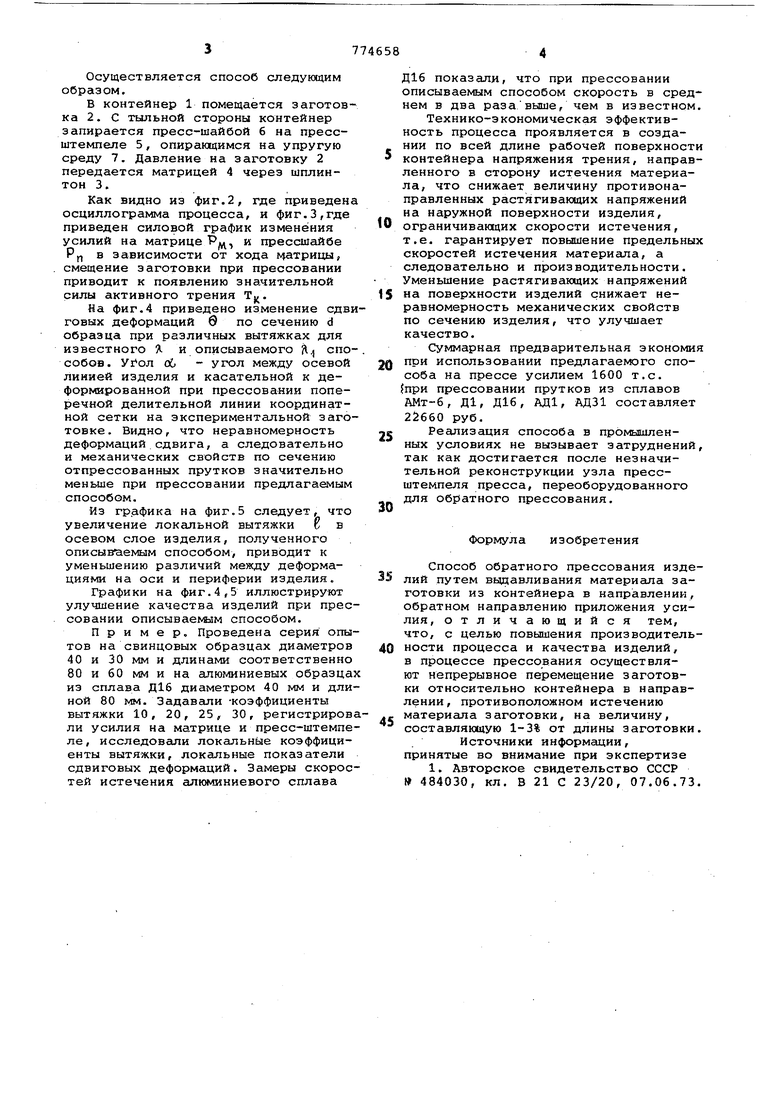

На фиг. 1 изображена схема устройства, реализукадего предлагаемый способ; на фиг.2 - осциллограмма параметров процесса; на фиг. 3 - си15ловой график процесса; на фиг.4 график изменения сдвиговых деформаций; на фиг. 5 - график распределения локальных вытяжек в осевом слое по длине изделия - образца для из20

и предлагаемого Л

вестного д. способов.

Устройство, реализующее описываемый способ, содержит контейнер 1, в который подается заготовка 2 с помощью прессующего шплинтона 3 с матрицей 4, и пресс-штемпеля 5 с пресс-шайбой 6, опирающегося на уп30 РУгую среду 7.

Осуществляется способ следующим образом.

В контейнер 1 помещается заготовка 2. С тыльной стороны контейнер запирается пресс-шайбой 6 на прессштемпеле 5, опирающимся на упругую среду 7. Давление на заготовку 2 передается матрицей 4 через шплинтон 3.

Как видно из фиг.2, где приведена осциллограмма процесса, и фиг.3,где приведен силовой график изменения усилий на матрице Р, и прессшайбе Pf, в зависимости от хода матрицы, смещение заготовки при прессовании приводит к появлению значительной силы активного трения Т).

На фиг.4 приведено изменение сдвиговых деформаций 0 по сечению d образца при различных вытяжках для известного Я и описываемого Д способов. об - угол между осевой линией изделия и касательной к деформированной при прессовании поперечной делительной линии координатной сетки на экспериментальной заготовке. Видно, что неравномерность деформаций сдвига, а следовательно и механических свойств по сечению отпрессованных прутков значительно меныле при прессовании предлагаемым способом.

Из графика на фиг.5 следует, что увеличение локальной вытяжки 6 в осевом слое изделия, полученного описываемым способом, приводит к уменьшению различий между деформациями на оси и периферии изделия.

Графики на фиг.4,5 иллюстрируют улучшение качества изделий при прессовании описываемым способом.

Пример. Проведена серия опытов на свинцовых образцах диаметров 40 и 30 мм и длинами соответственно 80 и 60 мм и на алюминиевых образца из сплава Д16 диаметром 40 мм и длиной 80 мм. Задавали -коэффициенты вытяжки 10, 20, 25 f 30, регистрировли усилия на матрице и пресс-штемпеле, исследовали локальные коэффициенты вытяжки, локальные показатели сдвиговых деформаций. Замеры скоростей истечения алюминиевого сплава

Д16 показали, что при прессовании описываемым способом скорость в среднем в два разавыше, чем в известном.

Технико-экономическая эффективность процесса проявляется в создании по всей длине рабочей поверхности 5 контейнера напряжения трения, направленного в сторону истечения материала, что снижает величину противонаправленных раст;ягивающих напряжений на наружной поверхности изделия,

0 ограничивающих скорости истечения, т.е. гарантирует повышение предельных скоростей истечения материала, а следовательно и производительности. Уменьшение растягивающих напряжений

5 на поверхности изделий снижает неравномерность механических свойств по сечению изделия, что улучшает качество.

Суммарная предварительная экономия

Q при использовании предлагаемого способа на прессе усилием 1600 т.е. {при прессовании прутков из сплавов АМт-6, Д1, Д16, АД1, АД31 составляет 22660 руб.

5 Реализация способа в промышленных условиях не вызывает затруднений, так как достигается после незначительной реконструкции узла прессштемпеля пресса, переоборудованного для обратного прессования.

Формула изобретения

Способ обратного прессования издеЛИЙ путем выдавливания материала заготовки из контейнера в направлении, обратном направлению приложения усилия, отличающийся тем, что, с целью повышения производительности процесса и качества изделий, в процессе прессования осуществляют непрерывное перемещение заготовки относительно контейнера в направлении , противоположном истечению

материала заготовки, на величину, составляющую 1-3% от длины заготовки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 484030, кл. В 21 С 23/20, 07.06.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обратного прессования | 1980 |

|

SU880543A1 |

| Способ прессования изделий | 1977 |

|

SU645721A1 |

| Способ создания градиента температур в заготовке перед прессованием и устройство для его осуществления | 2024 |

|

RU2831021C1 |

| Способ изготовления прутков и профилей из металлической стружки и устройство для его осуществления | 1985 |

|

SU1247160A1 |

| Способ прессования труб | 1974 |

|

SU504574A1 |

| Способ изготовления прутков и профилей из жаропрочных труднодеформируемых сплавов на никелевой основе | 1973 |

|

SU473538A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Матричный блок для прессования изделий из гранул в контейнере | 1980 |

|

SU1039604A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

Ход натриц1 1

ход npfccwQuS i

Hcuflut ма матрице

зов7fO

250

tpui. S

WOO t прутка,HH

Авторы

Даты

1980-10-30—Публикация

1979-01-18—Подача