1

Устройство относится к сварочной технике и может быть использовано для сварки внахлестку труб и трубчатых изделий без расплавления кромок свариваемых деталей.

Известны устройства для сварки металлическими роликами различных деталей и заготовок в вакууме, которые представляют собой различные варианты контактной роликовой сварки i ,

Такие устройства непригодны для сварки Трубчатых деталей малых размеров, так как внутри свариваемых труб нельзя установить поддерживающий ролик, и сами устройства имеют громоздкую конструкцию.

Наиболее.близким по технической сущности к предлагаемому изобретению является устройство для сварки Давлением, содержащее нагреватеЛ1 и обжимные роликиEZ.

В известном устройстве .ыe ролики изготавливаются из металла, а усилия на 1 6ликах ycтaнaвJiИвaютcя специальным устройством. Длительная эксплуатация такого инструмента невозможна в -связи с нагревом элементов устройства. В случае сварки легкоплавких металлов не требуется нагрева до высоких температур и инструмент может работать более продолжительное время, .В устройстве отвутствует контроль за параметрами процесса, что требует использования дополнительных механиз.мов и аппаратуры;

Цель изобретения - повышение качества сварки за счет осуществления постоянного контроля за температурой нагреваемого стыка, а также повышение срока службы обжимных роликов .

Для этого один из обжимных роликов снабжен термоэмиссионным датчиком, встроенным В него. Кроме того, обжимные ролики выполнены из тугоплавкойкерамики.

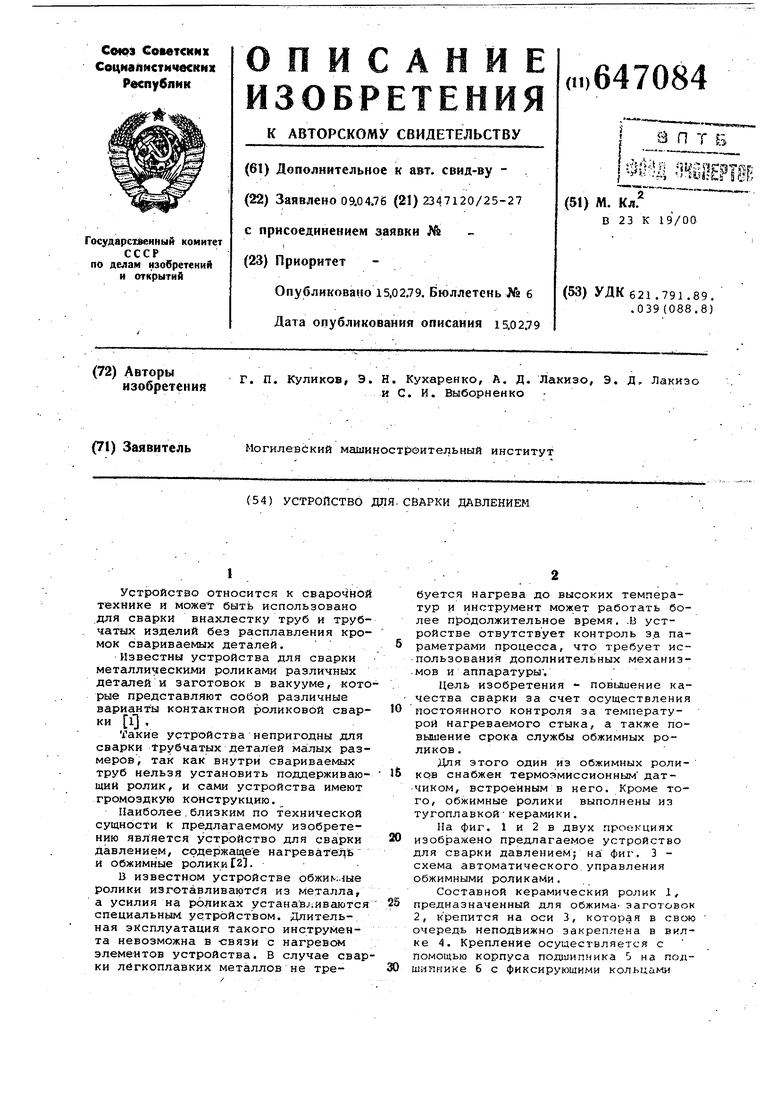

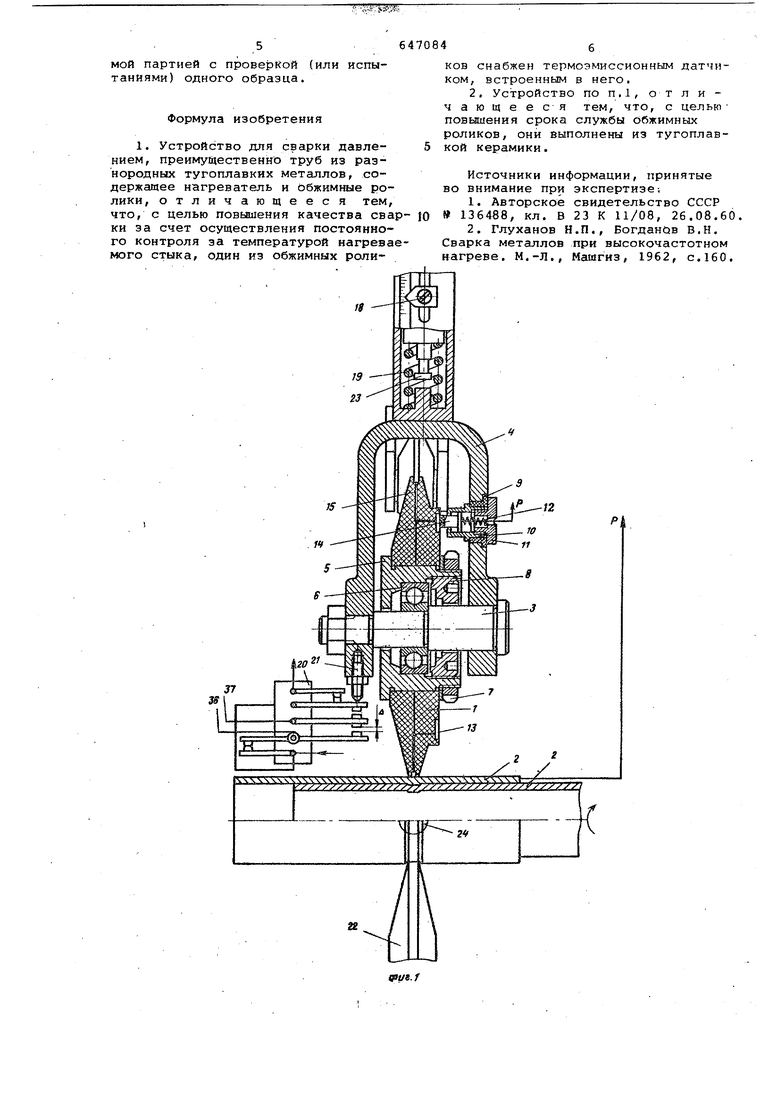

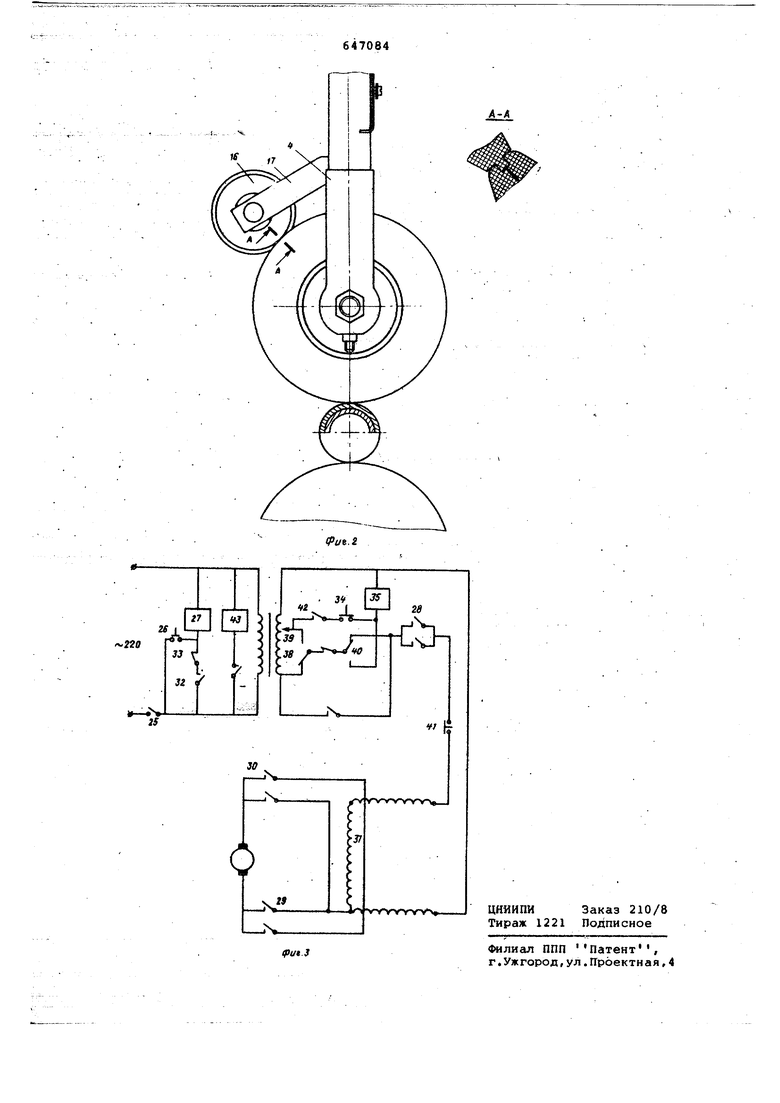

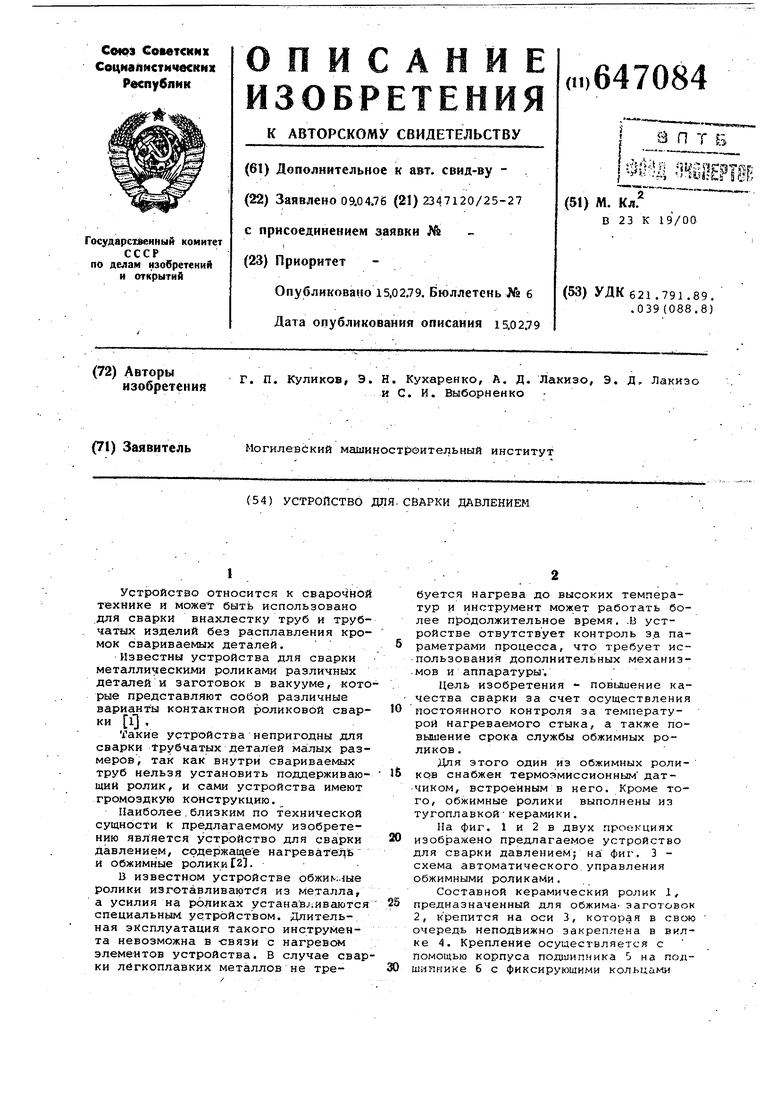

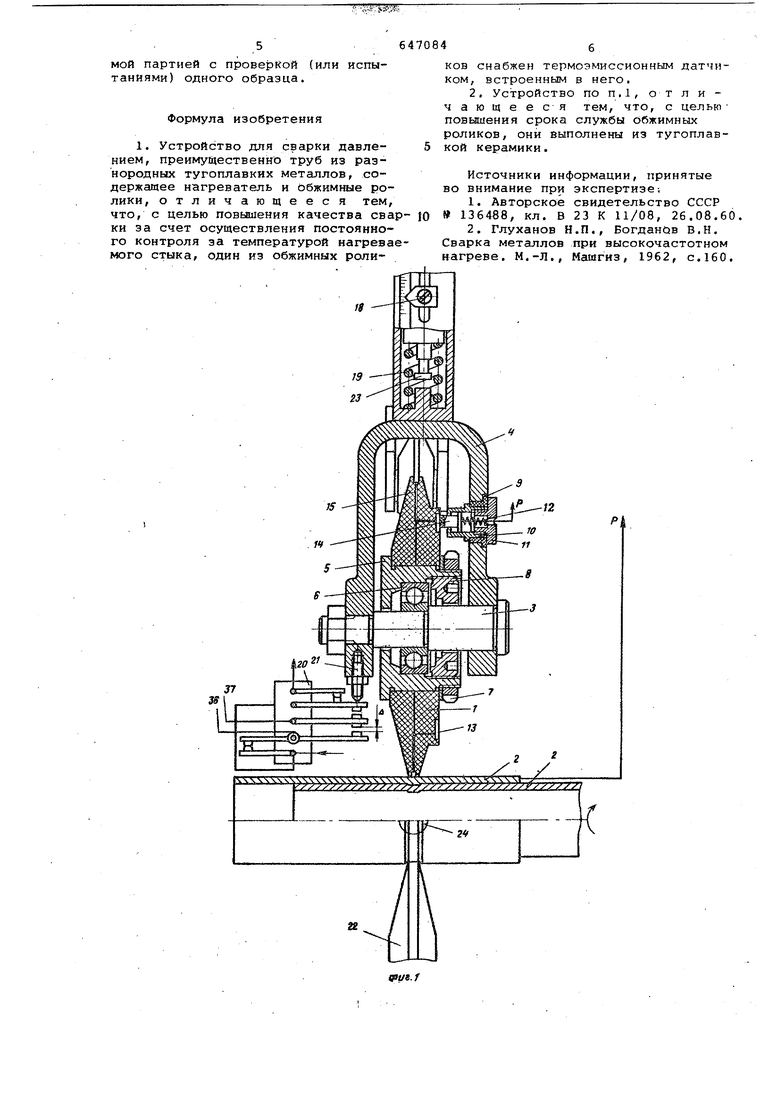

Па фиг. 1 и 2 в двух проекциях изображено предлагаемое устройство для сварки давлением; на фиг. 3 схема автоматического управления обжимными роликами.

Составной керамический ролик 1, предназначенный для обжима- эаготовок 2, крепится на оси 3, которая в свою очередь неподвижно закреплена в вклке 4. Крепление осуществляется с помощью корпуса поддиипника 5 на подшипнике б с фиксирующими кольцаг-Л 7 и 8, С помощью изоляционной втулки 9, стакана 10 и крышки 11 пружиной 12 к металлическому кольцу 13 на боковой поверхности ролика прижат графитовый токосъемник 14, передающий ток термоэмиссии от медного датчика 15 на регистрирующий при бор. Цепь регистрации термоэмиссион НФго тока Р-Р должна замыкаться на ИСТОЧНИКпитания с фиксирующим прибором (на чертеже не показаны).Для снятия возможного напыления (при долговременной работе устройства) и предотвращения короткого замыкания цепи термоэмиссионного датчика на кронштейне 17 установлен чистящий ролик .16. В штоке вилки 4 имеется п казатель деформирующих усилий 18, передающихся на ролик 1 с помощьютарированной пружины 19. Для работы устройства в автоматическом режиме система кЬнцевьгх переключателей 20 приводится в действие штифтом 21. ролик 22 в отличие от сост&в-ного ролика 1 выполнен монолитным из Керамики .и имеет аналогич ную передачу усилия с помощью тарированной пружины. Ограничитель обжимного усилия 23 отключает подачу ролика при достижении максимально ДЬпустимой нагрузки. вращении свариваемых заготовок 2 источник нагрева, например электронный пучок с фокальным пятном 24, создает кольцевой нагрев. Перед началом работы ролики 1 и отведены в исходное положенне,позво ющее сменить заготовки и отрегулиро Вать йггифт 21; установить необходимую величину обжатия на концевом .переключателе 20; установить предел деформирующих усилий настройки огра ничителя 23; с помощью реостата 38 (см. фиг. 3) установить скорость микроподачи при обжиме. После-наладки устройства устанав ливают свариваемые детали, откачивают воздух до высокого вакуума, пр водят во вращение свариваемые детали Гвращение направлено.. В сторону: ролика 1, контролйрующего Т(ерм6эмис сионный датчик температуры в очаге деформации). Затем, включают источни локального нагрева, например электр ный пучок, с последующим включением обжимного устройства. Обжимное устр CTBd включается тумблером 25 (см. ,4иг. 3) и кнопкой 26, после чего з мыкается цепь катушки реле 27, сво ми контактами 28, 29 и 30 включающего цепь реверсивного электродвигателя переменн.ого тока, обмотка ко торого обозначена позицией 31 (см, фиг. 3), Одновременно контакты 32 блокируют реле 27. Питание катушки реле 27. осуществляется через нормально-зе1мкнутые контакты 33 при возвращении кнопки 26 в исходное положение.Через системупередачи (на схеме не показана) от электродвигателя осуществляется быстрое поступательное движение обжимных роликов к нагреваемому в это время стыку свариваемых деталей 2 (см. фиг.1). В начале движения обжимных роликов концевой выключатель 34 (см. фиг. 3) отходит на место и замыкает контакты, подготавливающие подачу питания на катушку реле 35. При приближении штифта 21 к системе микропереключателей 20 отключается цепь механизма быстрой подачи 36 и за счет его инерции включается цепь микроподач 37 (см. фиг. 1). На фиг.З это переключение обозначено промежуточным микропереключателем 38. Обжимной ролик перейдет на малые подачи, установленные реостатом 39, и в процессе деформирования (например, при недостаточном нагреве сты- V ка) может временно отключаться ограничителем деформирующих усилий 23 (см. фиг. 1) или микропереключателем 40 (сМ. фиг. 3). В процессе деформирования роликами 1 и 22 вращающихся заготовок 2 термоэ.миссионный датчик улавливает термоэлектронную эмиссию в очаге деформации и по ее величине на регистрирующем приборе (на схеме не показан) судят о температуре нагрева зоны сварки.При достижении конечной деформации А установленный на системе микропереключателей 20 штифт 21 з.амкнет контакты цепи, питакяцей катушку реле 35, и разомкнет цепь питания электродвигателя (на фиг. 3 это переключение осуществляется микропереключателем 41). При срабатывании реле 35 оно блокирует контактами 42 свою катушку, контактами 33 размыкает цепь питания катушки реле 27 и отключает его, одновременно замыкая цепь катушки реле 43, которое, в свою очередь, своими контактами замыкает цепь обратной подачи роликов (реверс роликов). Обжимной инструмент начинает возвращаться в исходное положение, которое фиксируется конечным переключателем 34 (см. фиг. 3). Размыкая цепь катушки реле 35, его микропереключатель 34 отключает реле 35 и обесточивает электродвигатель. Обжимной инструмент останавливается в исходном положении и привод его осуществляется после смены сваренных деталей 2 включением кнопки 26. Автоматический цикл сварки повторяется. Обжимной Инструмент прост в эксплуатации . Включение его осуществляется одной кнопкой. В процессе сварки все Технологические парс1метры выдерживаются автоматически, без участия оператора. Сваренные детали имеют однотипное качество, что позволяет осуществлять контроль за выпускавмой партией с проверкой (или испытаниями) одного образца. Формула изобретения 1. Устройство для сварки давлением, преимущественно труб из разнородных тугоплавких металлов, содержащее нагреватель и обжимные ролики, отличающееся тем. что, с целью повышения качества сва ки за счет осуществления постоянного контроля за температурой нагрева мого стыка, один из обжимных роли6ков снабжен термоэмиссионным датчиком, встроенным в него. 2. Устройство по п.1, от л и ч ающ е е ся тем, что, с целью повышения срока службы обжимных роликов, они выполнены из тугоплавкой керамики. Источники информации, принятые во внимание при экспертизе; 1. Авторское свидетельство СССР 136488, кл. В 23 К 11/08, 26.08.60. 2. Глуханов Н.П., Богданов В.Н. Сварка металлов при высокочастотном нагреве. М.-Л., Машгиз, 1962, с.160.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки давлением | 1980 |

|

SU903028A2 |

| Обжимной ролик для сварки давлением с подогревом | 1976 |

|

SU603533A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1704977A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СВАРКИ ДАВЛЕНИЕМ | 1973 |

|

SU396218A1 |

| УСТРОЙСТВО для СЧЕТА ШТУЧНЫХ ИЗДЕЛИЙ | 1971 |

|

SU308445A1 |

| Электроэрозионный прошивочный станок | 1968 |

|

SU245229A1 |

| Устройство для сварки термопластов | 1991 |

|

SU1812126A1 |

| Устройство,управляющее двумя кинопроекторами | 1977 |

|

SU699473A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| ВЕТРОДВИГАТЕЛЬ | 1990 |

|

RU2013644C1 |

Авторы

Даты

1979-02-15—Публикация

1976-04-09—Подача