(S) УСТРОЙСТВО для СВАРКИ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки давлением | 1976 |

|

SU647084A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ВИБРОФОРМОВАНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1992 |

|

RU2027589C1 |

| Устройство для защиты асинхронного электродвигателя от перегрузки | 1981 |

|

SU1001292A1 |

| Устройство для управления и защиты электродвигателя переменного тока | 1987 |

|

SU1427533A1 |

| Устройство для сварки в среде защитного газа с дистанционным управлением | 1978 |

|

SU776815A1 |

| Устройство для защиты трехфазного электродвигателя от повреждения | 1981 |

|

SU985879A1 |

| Устройство для защиты комплектного распределительного устройства от дугового короткого замыкания | 1989 |

|

SU1718322A1 |

| Электроэрозионный прошивочный станок | 1968 |

|

SU245229A1 |

| Устройство для включения сварочного выпрямителя | 1987 |

|

SU1579680A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

I

Изобретение относится к области сварки давлением и может найти применение в машиностроении, преимущественно электроном, для сварки осесимметричных деталей из разнородных и тугоплавких металлов и сплавов и является усовершенствованием известного устройства, описанного в авт.св. 6t708.

В основном изобретении по авт.св. № .описано устройство для сварки давлением, используемое преимущественно в электронном машиностроении, для сварки осесимметричных деталей из разнородных и тугоплавких металлов и сплавов. Это устройство представляет собой два керамических ролика, каждый из которых крепится в отдельном металлическом корпусе и имеет свободное вращение вокруг оси. В один рЬлик встроен термоэмиссионный датмик в виде меднЬго дискового электрода. Разность потенциалов создается между

обжимаемым изделием и дисковым электродом. В устройстве имеется система токосъема, сигнал с которой подается на вход измерительного прибора. С помощью электродвигателя, системы концевых переключателей и реле осуществляется подвод роликов в зону обжатия и их отвод. Обжимаемый стык нагревается, например, электронным лучом Clj.

10

При работе такого устройства за данный режим нагрева выдерживается вручную по току термоэмиссии нагретого изделия, и обжимные ролики выполйяют только поперечное движение.

15

Целью дополнительного изобретения является снижение трудоемкости . изготовления издерий, имеющих более чем один сварной стык.

Указанная цель достигаетс1ч тем,

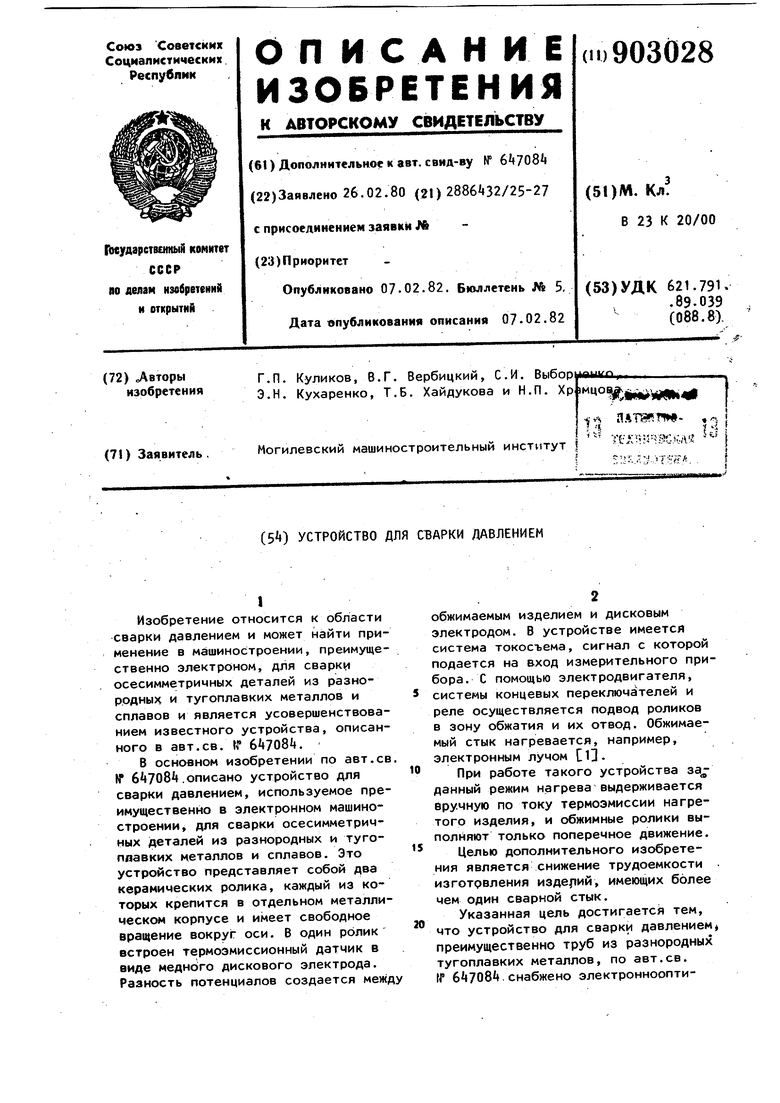

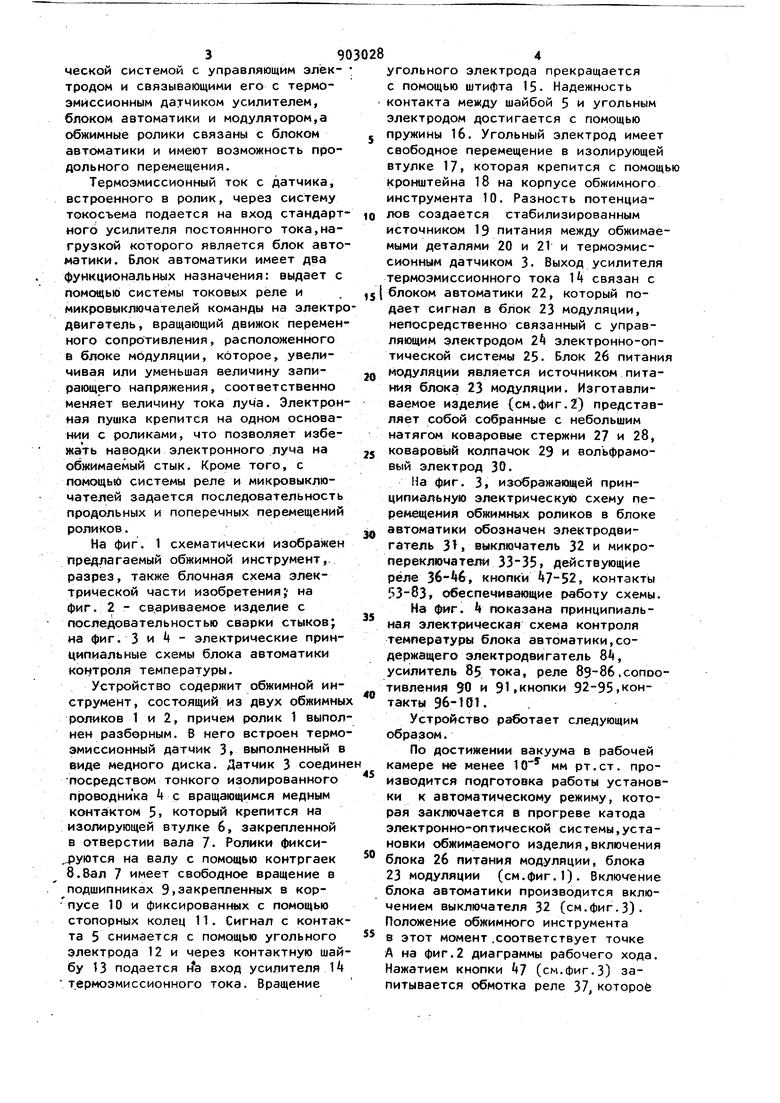

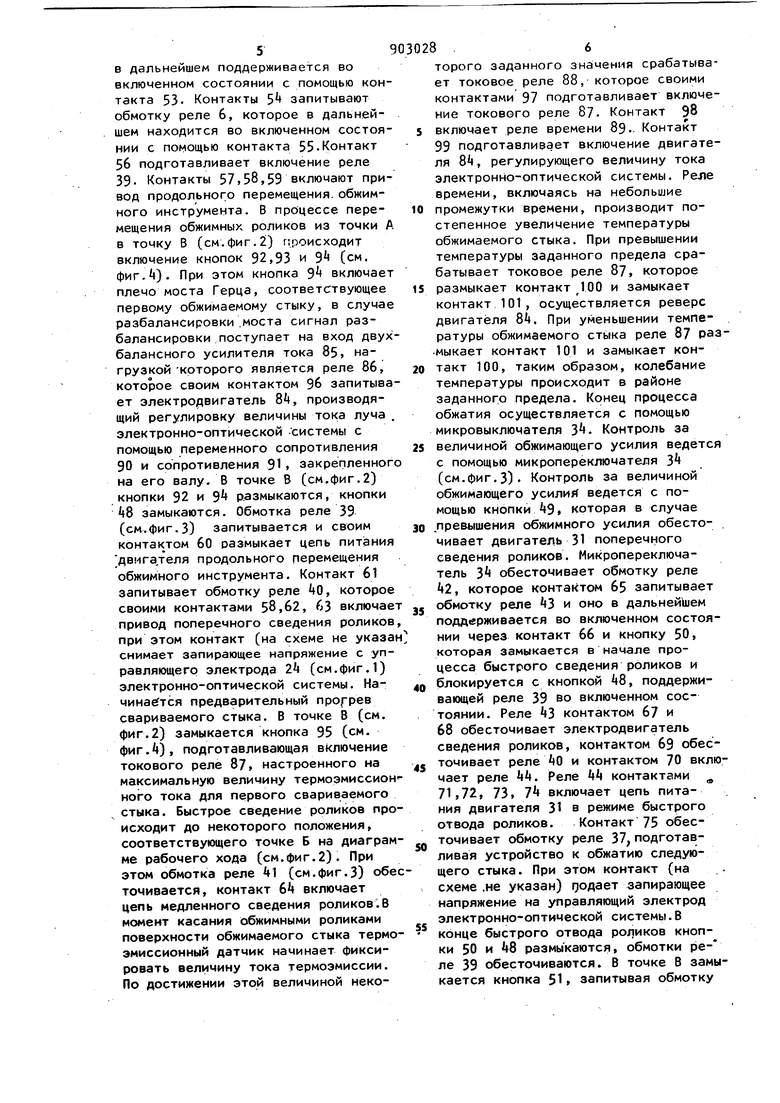

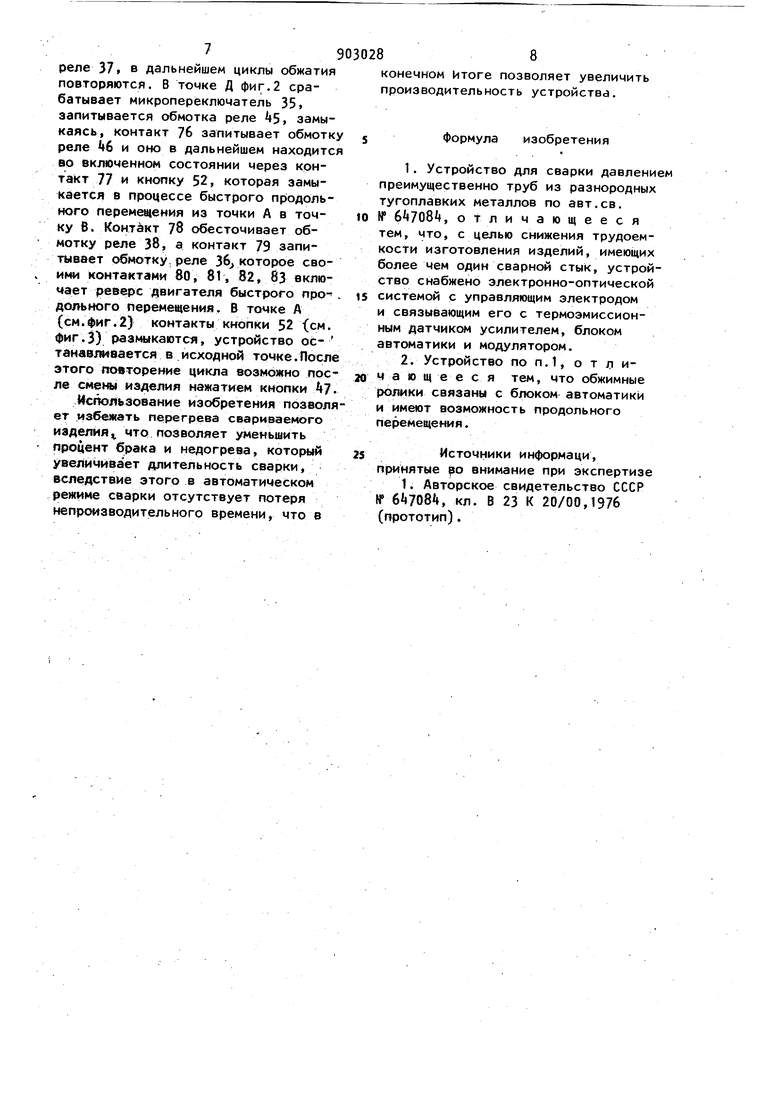

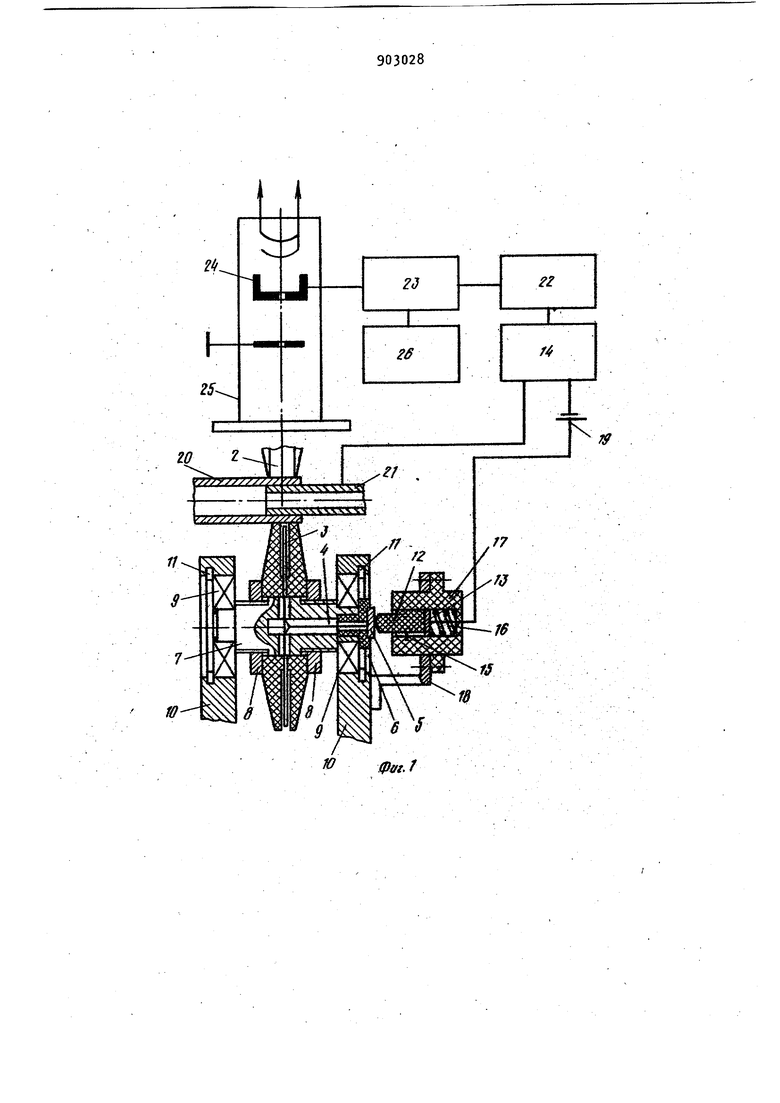

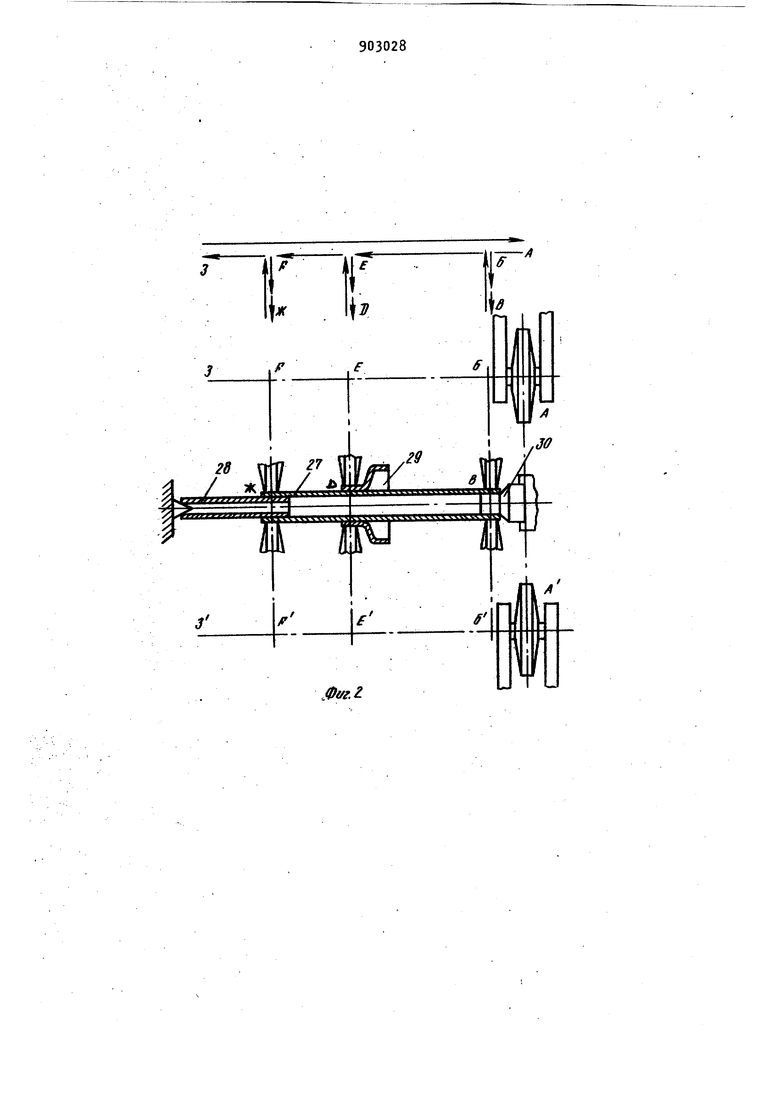

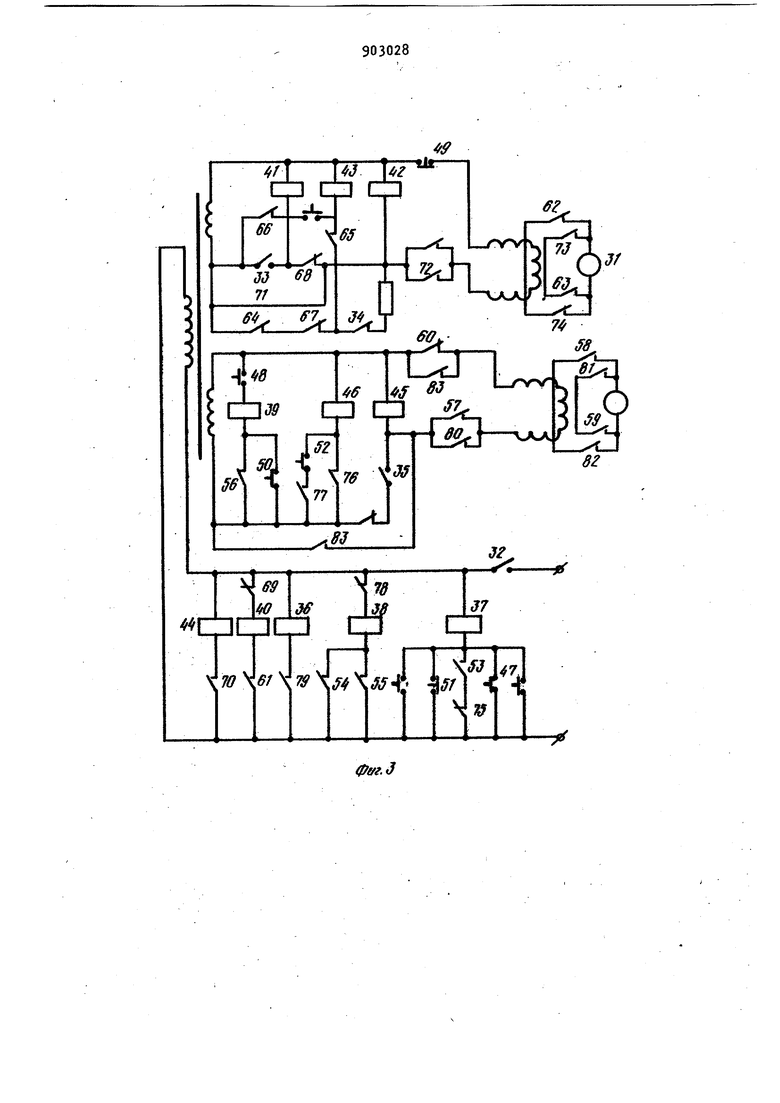

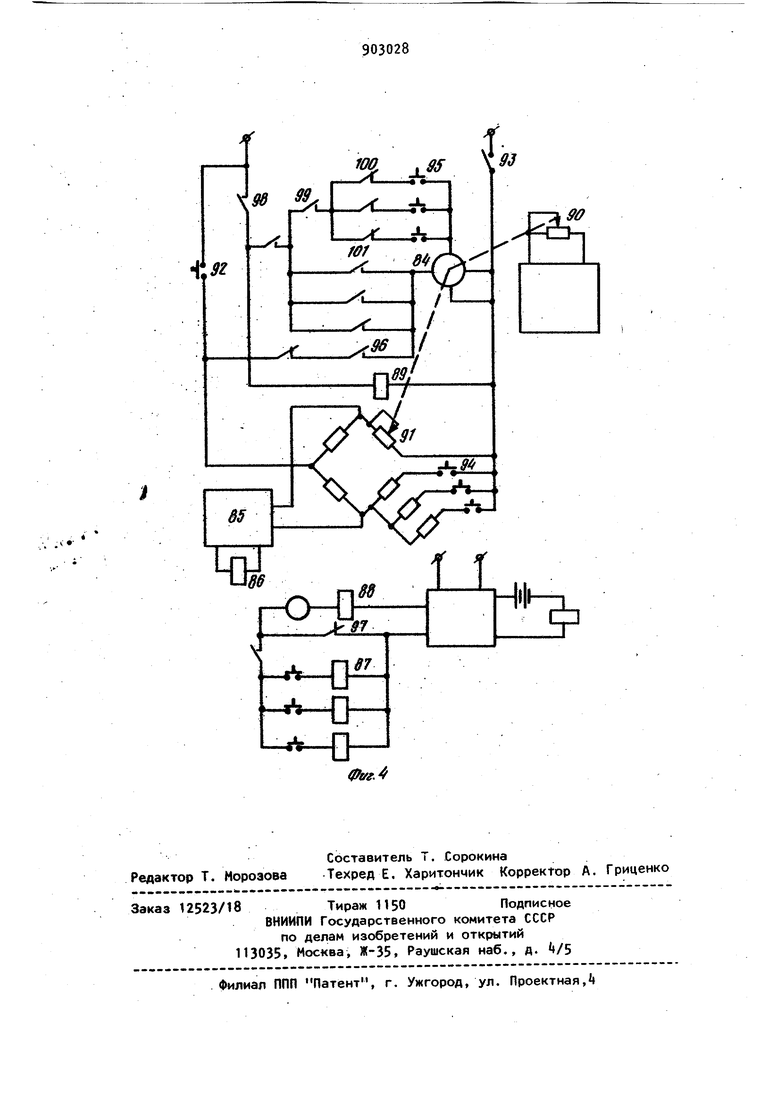

20 что устройство для сварки давлением, преимущественно труб из разнородных тугоплавких металлов, по авт.св. If 6l7084 снабжено электронноопти39ческой системой с управляющим элёктродом и связывающими его с термоэмйссионным датчиком усилителем, блоком автоматики и модулятором,а обжимные ролики связаны с блоком автоматики и имеют возможность продольного перемещения. Термоэмиссионный ток с датчика, встрюенного в ролик, через систему токосъема подается на вход стандарт ного усилителя постоянного тока,нагрузкой которого является блок авто матики. Блок автоматики имеет два функциональных назначения: выдает с помощью системы токовых реле и микровыключателей команды на электр двигатель, вращающий движок перемен ного сопротивления, расположенного в блоке модуляции, которое, увеличивая или уменьшая величину запирающего напряжения, соответственно меняет величину тока луча. Электрон ная пушка крепится на одном оснований с роликами, что позволяет избежаЧь наводки электронного луча на обжимаемый стык. Кроме того, с помощыо системы реле и микровыключателей задается последовательность продольных и поперечных перемещений роликов. На фиг. 1 схематически изображен предлагаемый обжимной инструмент,, разрез, также блочная схема электрической части изобретения;- на фиг. 2 - св ариваемое изделие с последовательностью сварки стыков; на фиг. 3 и - электрические принципиальные схемы блока автоматики контроля температуры. Устройство содержит обжимной инструмент, состоящий из двух обжимны роликов 1 и 2, причем ролик 1 выпол нен разборным. 6 него встроен термо эмиссионный датчик 3, выполненный в виде медного диска. Датчик 3 соедин посредством тонкого изолированного проводника k с вращающимся медным контактом 5 который крепится на изолирующей втулке 6, закрепленной в отверстии вала 7. Ролики фикси руются на валу с помощью контргаек 8.Вал 7 имеет свободное вращение в подшипниках 9,закрепленных в корпусе 10 и фиксированных с помощью стопорных колец 11. Сигнал с контак та 5 снимается с помощью угольного электрода 12 и через контактную шай бу 3 подается вход усилителя Н термоэмиссионного тока. Вращение угольного электрода прекращается с помощью штифта 15- Надежность контакта между шайбой 5 и угольным электродом достигается с помощью пружины 16. Угольный электрод имеет свободное перемещение в изолирующей втулке 17, которая крепится с помощью кронштейна 18 на корпусе обжимного инструмента 10. Разность потенциалов создается стабилизированным источником 19 питания между обжимаемыми деталями 20 и 21 и термоэмиссионным датчиком 3. Выход усилителя термоэмиссионного тока 14 связан с блоком автоматики 22, который подает сигнал в блок 23 модуляции, непосредственно связанный с управляющим электродом 2 электронно-оптической системы 25. Блок 26 питания модуляции является источником питания блока 23 модуляции. Изготавливаемое изделие (см.фиг.2) представляет собой собранные с небольшим натягом коваровые стержни 27 и 28, коваровый колпачок 29 и вольфрамовый электрод 30. На фиг. 3, изображающей принципиальную электрическую схему перемещения обжимных роликов в блоке автоматики обозначен электродвигатель 3, выключатель 32 и микропереключатели 33-35 , действующие реле 36-46, кнопки Л7-52, контакты 53-83, обеспечивающие работу схемы. На фиг. показана принципиальная электрическая схема контроля температуры блока автоматики,содержащего злектродви гатель 8, усилитель 85 тока, реле 89-86.сопротивления 90 и 91.кнопки 92-95,контакты 96-tOK Устройство работает следующим образом. По достижении вакуума в рабочей камере не менее 10 мм рт.ст. производится подготовка работы установки к автоматическому режиму, которая заключается в прогреве катода электронно-оптической системы,установки обжимаемого изделия,включения блока 26 питания модуляции, блока 23 модуляции (см.фиг.1). Включение блока автоматики производится включением выключателя 32 (см.фиг.3). Положение обжимного инструмента в этот момент .соответствует точке А на фиг.2 диаграммы рабочего хода. Нажатием кнопки kj (см.фиг.3) запитывается обмотка реле 37, которое в дальнейшем поддерживается во включенном состоянии с помощью кон такта 53. Контакты 5 запитывают обмотку реле 6, которое в дальнейшем находится во включенном состоя НИИ с помощью контакта 55.Контакт 5б подготавливает включение реле 39. Контакты 57,58,59 включают при вод продольного перемещения, обжимного инструмента. В процессе перемещения обжимных роликов из точки в точку В (см.фиг.2) происходит включение кнопок 92,93 и 9 (см. фиг.). При этом кнопка 9 включае плечо моста Герца, соответствующее первому обжимаемому стыку, в случа разбалансировки .моста сигнал разбалансировки поступает на вход двух балансного усилителя тока 85, нагрузкой которого является реле 86, которое своим контактом 96 запитыва ет электродвигатель 8, производящий регулировку величины тока луча электронно-оптической системы с помощью переменного сопротивления 90 и сопротивления $1, закрепленног на его валу. В точке В (см.фиг.2) кнопки 92 и 9 р.азмыкаются, кнопки 8 замыкаются. Обмотка реле 39 (см.фиг.З) запитывается и своим контактом 60 размыкает цепь питания двига.теля продольного перемещения обжимного инструмента. Контакт 61 запитывает обмотку реле 0, которое своими контактами 58,62, 63 включае привод поперечного сведения роликов при этом контакт (на схеме не указа снимает запирающее напряжение с управляющего электрода (см.фиг.1) электронно-оптической системы. Начинае тся предварительный npofpeB свариваемого стыка. В точке В (см. фиг.2) замыкается кнопка 95 (см. фиг.А), подготавливающая включение токового реле 87, настроенного на максимальную величину термоэмиссион ного тока для первого свариваемого стыка. Быстрое сведение роликов про исходит до некоторого положения, соответствующего точке Б на диаграм ме рабочего хода (см.фиг.2). При этом обмотка реле 41 (см.фиг.З) обе точивается, контакт 6k включает цепь медленного сведения роликов.В момент касания обжимными роликами поверхности обжимаемого стыка термо эмиссионный датчик начинает фиксировать величину тока термоэмиссии. По достижении этой величиной некоторого заданного значения срабатывает токовое реле 88, которое своими контактами 97 подготавливает включение токового реле 87. Контакт 98 включает реле времени 89. Контакт 99 подготавливает включение двигателя 8, регулирующего величину тока электронно-оптической системы. Реле времени, включаясь на небольшие промежутки времени, производит постепенное увеличение температуры обжимаемого стыка. При превышении температуры заданного предела срабатывает токовое реле 87, которое размыкает контакт JOO и замыкает контакт 101, осуществляется реверс двигателя 8. При уменьшении температуры обжимаемого стыка реле 87 размыкает контакт 101 и замыкает контакт 100, таким образом, колебание температуры происходит в районе заданного предела. Конец процесса обжатия осуществляется с помощью микровыключателя З. Контроль за величиной обжимающего усилия ведется с помощью микропереключателя З (см.фиг.З). Контроль за величиной обжимающего усилий ведется с помощью кнопки 49 которая в случае .превышения обжимного усилия обесточивает двигатель 31 поперечного сведения роликов. Микропереключатель 34 обесточивает обмотку реле 42, которое контактом б5 запитывает обмотку реле 43 и оно в дальнейи ем поддйрживается во включенном состоянии через контакт 66 и кнопку 50, которая замыкается в начале процесса быстрого сведения роликов и блокируется с кнопкой 48, поддерживающей реле 39 во включенном состоянии. Реле 43 контактом 67 и 68 обесточивает электродвигатель сведения роликов, контактом 69 обесточивает реле 40 и контактом 70 включает реле 44. Реле 44 контактами 71,72, 73, 74 включает цепь питания двигателя 31 в режиме быстрого отвода роликов. Контакт 75 обесточивает обмотку реле 37, подготавливая устройство к обжатию следующего стыка. При этом контакт (на схеме .не указан) г|одает запирающее напряжение на управляющий электрод электронно-оптической системы.В конце быстрого отвода ро;1иков кнопки 50 и 48 размыкаются, обмотки ре- ле 39 обесточиваются. В точке В замыкается кнопка 51 запитывая обмотку

реле 37 в дальнейшем циклы обжатия повторяются. В точке Д фиг.2 срабатывает микропереключатель 35. запитывается обмотка реле 45, замыкаясь, контакт 76 зачитывает обмотку реле 46 и оно в дальнейшем находится во включенном состоянии через контакт 77 и кнопку 52, которая замыкается в процессе быстрого пр одольного перемещения из точки А в точку В. KoHTi KT 78 обесточивает обмотку реле 38, а контакт 79 запитывает обмотку, реле 36, которое своими контактами 80, 81, 82, 83 включает реверс двигателя быстрого про- , дольиого перемещения. В точке А (см.фиг,23 контакты кнопки 52 (смфиг,3) размыкаются, устройство останав/М48ается в.исходной точке.После этого повторение цикла возможно после смены изделия нажатием кнопки Л7

Использование изобретения позволяет избежать перегрева свариваемого изделия4 что позволяет уменьшить процент брака и недогрева, который увеличивает длительность сварки, вследствие этого в автоматическом режиме сварки отсутствует потеря непроизводительного времени, что в

конечном итоге позволяет увеличить производительность устройства.

Формула изобретения

№ 647084, отличающееся тем, что, с целью снижения трудоемкости изготовления изделий, имеющих более чем один сварной стык, устройство снабжено электронно-оптической

системой с управляющим электродом и связывающим его с термоэмиссионным датчиком усилителем, блоком автоматики и модулятором.

2,Устройство по п.1, о т л ич а ю щ ее с я тем, что обжимные

ролики связаны с блоком автоматики и имеют возможность продольного перемещения.

Источники информаци,

принятые ро внимание при экспертизе

jO|A 2iSta«lb« 5Hfc

2J

ZS

79

Фш. /

28

4

rrfiftf.ri a6gfc a fci

3

-л-0

-A-{

U.-0-J

ffO

Авторы

Даты

1982-02-07—Публикация

1980-02-26—Подача