Изобретение относится к дуговой сварке, в частности, к устройствам для дуговой сварки плавящимся электродом.

Известны устройства для дуговой сварки плавящимся электродом в защитных газах, например, полуавтоматы типа А-537, ПДГ-504, ПДГ-508 и др.. у которых сварка начинается с помощью пусковой кнопки, включающей источник питания сварочной дуги, подачу защитного газа в зону сварки и механизм подачи электродной проволоки к свариваемой детали. R этих устройствах процесс сварки начинается после соприкосновения электродной проволоки со свариваемой деталью и 3-4 коротких замыканий и перегораний электродной проволоки. При перегораниях отрезки электродной проволоки и расплавленный металл выбрасываются из зоны сварки в виде брызг.

Поскольку после перегораний электрода дуга обрывается, то свариваемая деталь плохо прогревается и не проваривается в начале шва.

Прекращение сварки выполняется путем размыкания пусковой кнопки. При этом выключается механизм подачи электродной проволоки, а источник питания остается включенным на некоторое время.

В полуавтоматах А-537 и ПДГ-504 после выключения электродвигателя механизма подачи проволока подается еще некоторое время из-за инерции механизма подачи. Для предотвращения приваривания проволоки к детали сварщик вынужден быстро отводить держатель от шоа, обрывая дугу. В результате этого из держателя выходит значительный отрезок электродной проволоки - выбег, который существенно затрудняет

XI

О

Јь Ч) VI ч|

начало следующего шва. уьйлмчиоает потери на разбрызгивание и длину начального участка шва с неполным проваром.

В полуавтомате типа ПДГ-508 для умсшшг мия выбега применено электродинамическое торможение электродвигателя.

Однако при окончании сварки дуга, Быстро растягиваясь, оплавляет электродную проволоку. На ней образуются крупные капли, которые зачастую выбрасываются из зоны сварки, резко увеличивая разбрмзги- оание, а на электроде остается крупная капля, затрудняющая начало следующего tuna.

Известны также устройства для дуговой сварки в защитных газах, например, полуавтоматы типа ПДГ-502, ПДГ-312. ПДГ-515 и др. о которых сварка также начинается путем включения пусковой кнопки. При этом включаются источник питания дуги и подача защитного газа в зону сварки. Затем после обдува места сварки газом включается механизм подачи электродной проволоки. Время задержки включения механизма под- . ачи проволоки устанавливается обычно 1,5- . 2,0 с. пели до начала соарки электрод не касался свариваемой детали, то стабильный процесс устанавливается после 3-4 коротких замыканий и перегораний электрода и выброса из зоны сварки кусков электрода и жидких капель. Общее время начала увеличивается на время задержки включения механизма подачи проволоки. При начале сварки с предварительным закорачиванием электрода на свариваемое изделие при включении пусковой кнопки включаются источник питания дуги и подача защитного газа. При этом электрод разогревается и перегорает со взрывом, а загоревшаяся дуга обрывается. Затем после выдержки времени включается механизм подачи проволоки. Оплавленный конец проволоки приближается к детали, закорачивает разрядный промежуток, проволока перегревается, взрывается. Загорается и обрывается дуга. Затем все повторяется. Стабильный процесс устанавливается после 3-4 перегораний электрода. В этом случае длительность начала сварки и разбрызгивание больше, чем в устройстве без задержки включения механизма подачи.

Известны также устройства для дуговой . соарки, в которых сварку начинают с помощью пусковой кнопки, еключающей блок управления. Последний включает источник питания дуги, подачу газа, а эзтем с задержкой времени о 1.5-2,0 с включает механизм, подающий прополощу с пониженной скоростью в течение заданного времени. После установления стабильного процесса увеличивают скорость подачи проволоки до

получения заданной величины тока, необходимого для сварки деталей. Прекращение процесса сварки выполняется так же. как и в указанных устройствах. Улучшение сварки

при использовании этих устройств достигается только при соарке на повышенных токах. На малых и средних режимах длительность начала больше, чем у самых простых устройств типа А-537, соответст0 венно, ниже и производительность сварки. Известны тпкже устройства для дуговой соарки, например, полуавтоматы А-537Р и ПДГ-508 (вариант сварки без пусковой кнопки), п которых начало сварки осуществляет5 ся с помощью реле или датчика тока, включенных в сварочную цепь, предварительно подключенную к потенциалу источника питания дуги. Сварку начинают путем закорачивания электродной проволоки со

0 свариваемой деталью. При этом реле тока или датчик тока обеспечивает одновременное включение подачи защитного газа и механизма подачи электродной проволоки. Процесс сварки устанавливается после 3-4

5 коротких замыканий и перегораний электрода.

Прекращение сварки в этих устройствах осуществляется путем отведения держателя от изделия и обрыва дуги. За время отведе0 ния держателя до обрыва дуги и выключе- .ния механизма подачи, осуществляемого по сигналу датчика тока, проволока продолжает подаваться. В результате имеет место выбег проволоки значительной длины, кото5 рый затрудняет сварку следующего шва, увеличивается разбрызгивание и количество электродной проволоки, выбрасываемой в начале сварки.

Установлено, что улучшить начало и

0 окончание сварки можно за счет снижения напряжения источника питания дуги в начале и конце соарки. выполняемой с определенными временными сдвигами относительно включения тока и механизма подачи

5 проволоки. . . Наиболее близким к предлагаемому является полуавтомат типа ПДГ-508 с выпрямителем типа ВДУ-505 или ВДУ-506, работающий от пусковой кнопки. Этот полу0 автомат состоит из механизма подачи электродной проволоки, источника питания дуги, блока дистанционного изменения напряжения, позволяющего изменять напряженно источника под нагрузкой вручную, и

5 пусковой кнопки.

Начало сварки и переход к стабильному процессу происходят при питании от источника, настроенного на рабочий режим соарки, после 3-4 коротких замыканий и перегораний электрода со взрывом, выбрасывающим из зоны сварки куски проволоки и расплавленный металл. Прекращение сварки выполняется путем выключения пусковой кнопки, отключающей через промежуточное реле питания электродвигателя подачи проволоки и тормозящей его. Выключение газового клопа на и источника питания задерживается цепочкой реле времени на время, превышающее время до сбрыва дуги. Прекращение cnapKti выполняется при работе источника питания, настроенного на рьбочий режим сварки шва. При прекращении подачи проволоки она бистро оплавляется мощной дугой, ток сварки уменьшается, а длина дуги увеличивается. Соответственно увеличивается диаметр капель, образующихся на электроде. Они зачастую выбрасываются за пределы шва в виде крупных брызг, прочно приваривающихся к кромкам свариваемой детали. После обрыва дуги на конце электрода обычно остается крупная, сильно окисленная капля, на нижней части которой скапливается слой застывающего стекловидного шлака, неэлектропроводного в холодном состоянии. В кратере шва образуются трещины, снижающие механические свойства сварного соединения.

Наличие слоя неэяектропроводного шлака требует его удаления, что затрудняет начало сварки следующего шва.

Цель изобретения - повышение качества начального и конечного участков сварного соединения, повышение производительности, уменьшение разбрызгивания, экономия сварочных материалов и электроэнергии.

Поставленная цель достигается тем, что в устройство для дуговой сварки плавящимся электродом, содержащее механизм подачи электродной проволоки, источник питания дуги, блок дистанционного изменения напряжения источника питания и пусковое устройство, дополнительно введены датчик тока в сварочной цепи и две цепочки временной задержки, при этом к пусковому реле через датчик сварочного тока подключены входы первой и второй цепочек временной задержки и первые концы обмоток исполнительного и промежуточного реле, выход первой цепочки временной задержки через нормально замкнутый контакт исполнительного роле, соединен с вторым концом обмотки исполнительного рел.2, второй конец обмотки промежуточного реле через СРОЙ нормально разомкнутый контакт соединен с выходом второй цепочки временной задержки, кроме того, в устройство дополнительно введена третья цепочка променной задержки, которая подключена параллельно обмотке промежуточного реле.

Улучшение качества начала шва достигается за счет сокращения длительности установления стабильного процесса сварки, ускорения проплапления и уменьшения раз- брызгисзния. Сокращение длительности установления стабильного процесса сварки обеспечивает возможность повышения про0 изводительнссти за счет увеличения времени на сварку основного участка шва. Ускорение проплагзления обеспечивает уменьшение длины начального участка шва с недостаточным проваром соединения, что

5 также сокращает потери времени на выполнение ненужного участка шва. г также вместе с уменьшением потерь на разбрызгивание обеспечивает экономию сварочных материалов, труда и электро0 энергии. Сокращение длительности установления процесса сварки в предлагаемом устройстве достигается за счет начала и окончания сварки на пониженном напряжении, а также за счет задержки второй вре5 менной цепочкой отключения механизма подачи проволоки или снижения скорости подачи проволоки после подачи сигнала на прекращение сварки и снижение напряжения сварки.

0 Это обеспечивает уменьшение длины дуги и размера капель электродного металла, образующихся на электроде. В результате снижается разбрызгивание за счет выброса капель и на конце электрода после

5 обрыва дуги остается небольшая слабо окисленная капля.

При сварке с повышенным вылетом электрода и сварке на формированных режимах устройство, дополненное третьей це0 почкой временной задержки, задерживающей включение механизма подачи проволоки, обеспечивает за счет слабого прижатия проволоки к изделию быстрый перегрев проволоки у изделия и предупреждает изгиб

5 проволоки до ее перегорания, что приводит к перегоранию проволоки у изделия на небольшой длине. В результате дуга, загоревшаяся при перегорании проволоки, не обрывается и процесс сварки переходит в

0 стабильный. Повышение напряжения, с одной стороны, предотвращает обрыв дуги, а сдругой, увеличивая мощность дуги, ускоряет пролллпление изделия. Сокращается длина участка шва с млл,..1м пропорем.

5Улучшение конечного участка шса, достигаемое за счет прекращения сь арки на пониженном напряжении и задержки отключения подачи проволоки п дугу, достигаемое предлагаемым сочетанием элементов oCecnc ii .BOor заалрс/ кратерл и пролупреждает образование в нем микротрещин, которые обычно служат началом развития макротрещины, вызывающей преждевременное разрушение сварной конструкции. Небольшая капля, оставшаяся на электроде, облегчает, как и в первом случае, установление процесса при сварке следующего шва.

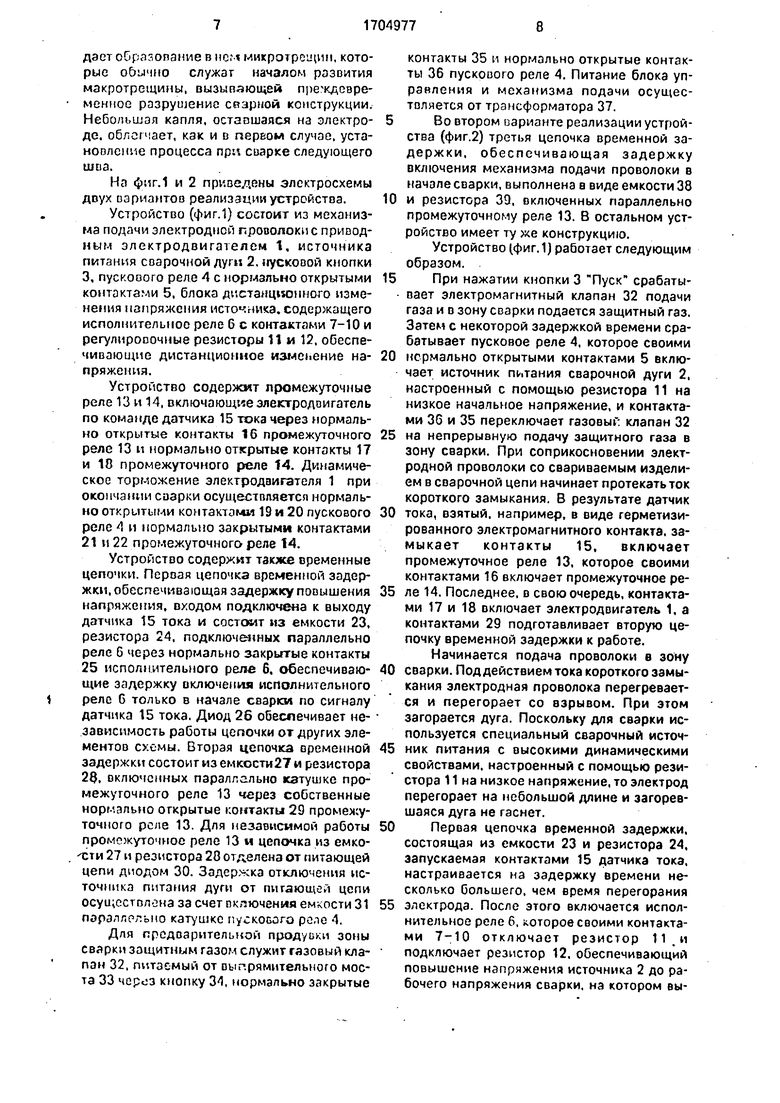

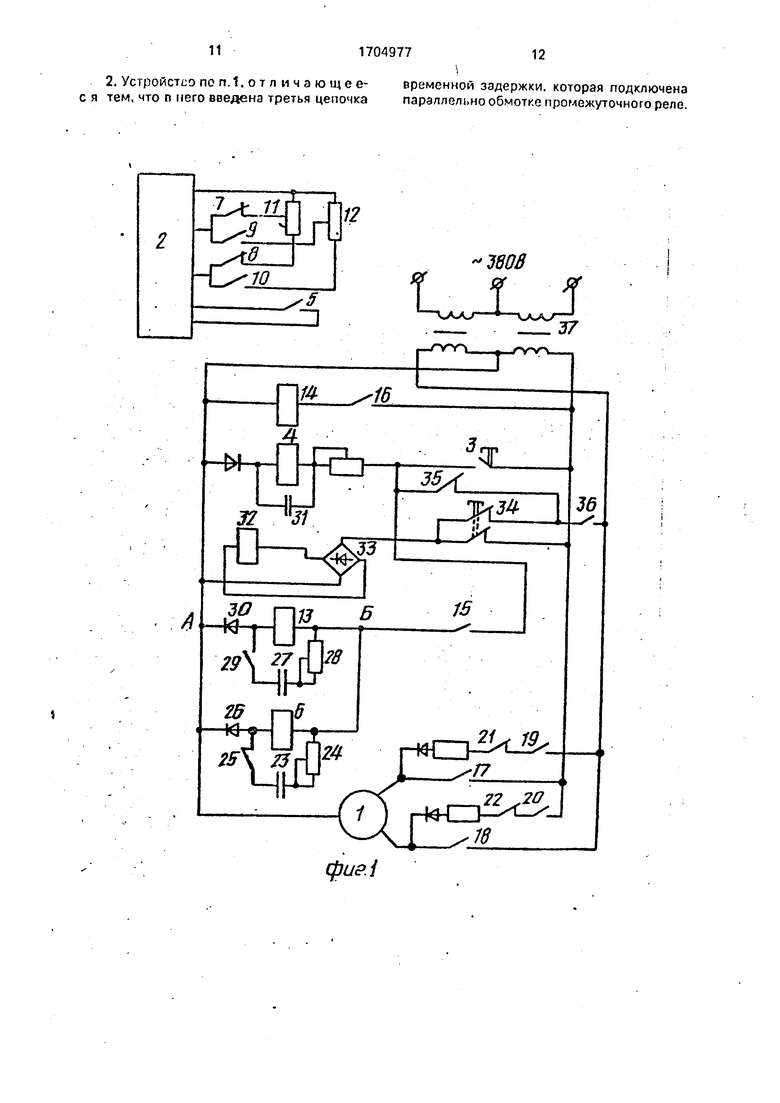

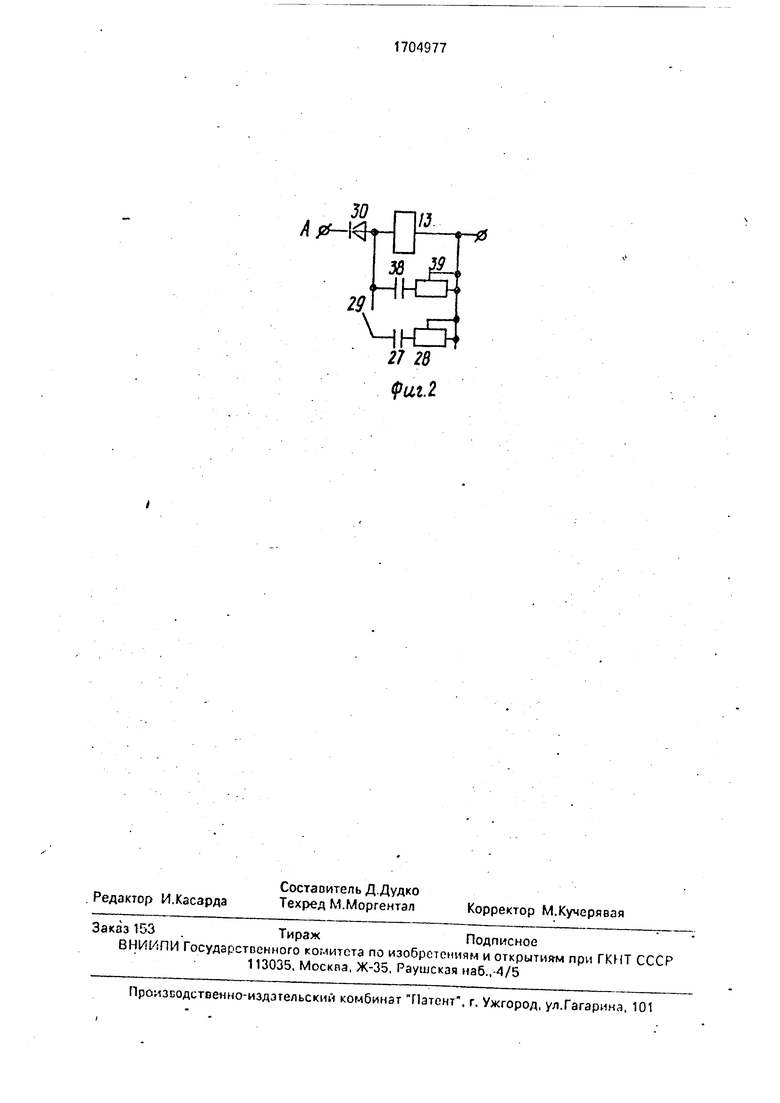

На фяг.1 и 2 приведены электросхемы двух вариантов реализации устройства.

Устройство (фиг.1) состоит из механизма подачи электродной проволоки с приводным электродвигателем 1, источника питания сварочной дуги 2. пусковой кнопки 3, пускового реле 4 с нормально открытыми контактами 5, блока дистанционного изменения напряжения источника, содержащего исполнительное реле 6 с контактами 7-10 и регулировочные резисторы И и 12, обеспечивающие дистанционное изменение напряжения.

Устройство содержит промежуточные реле 13 и 14, включающие электродвигатель по команде датчика 15 тока через нормально открытые контакты 16 промежуточного реле 13 и нормально открытые контакты 17 и 10 промежуточного реле 14. Динамическое торможение электродвигателя 1 при окончании сварки осуществляетсп нормально открытыми контактом 19 и 20 пускового реле 4 и нормально закрытыми контактами 21 и 22 промежуточного-реле 14.

Устройство содержит также временные цепочки. Первая цепочка временной задержки, обеспечивающая задержку повышения напряжения, входом подключена к выходу датчика 15 тока и состоит из емкости 23, резистора 24, подключенных параллельно реле б через нормально закрытые контакты 25 исполнительного реле 6, обеспечивающие задержку включения исполнительного реле С только в начале сварки по сигналу датчика 15 тока. Диод 26 обеспечивает независимость работы цепочки от других элементов схемы. Вторая цепочка временной задержки состоит из емкости27 и резистора 28, включенных параллельно катушке промежуточного реле 13 через собственные нормально открытые контакты 29 промежуточного реле 13. Для независимой работы промежуточное реле 13 и цепочка из емко- сти 27 и резистора 20 отделена от питающей цепи диодом 30. Задержка отключения источника питания дуги от питающей цепи осуществлена за счет включения емкости 31 параллельно катушке пускового реле 4.

Для предварительной продувки зоны сварки защитным газом служит газовый клапан 32, питаемый от выпрямительного моста 33 через кнопку 34, нормально закрытые

контакты 35 и нормально открытые контакты 36 пускового реле 4. Питание блока управления и механизма подачи осуществляется от трансформатора 37.

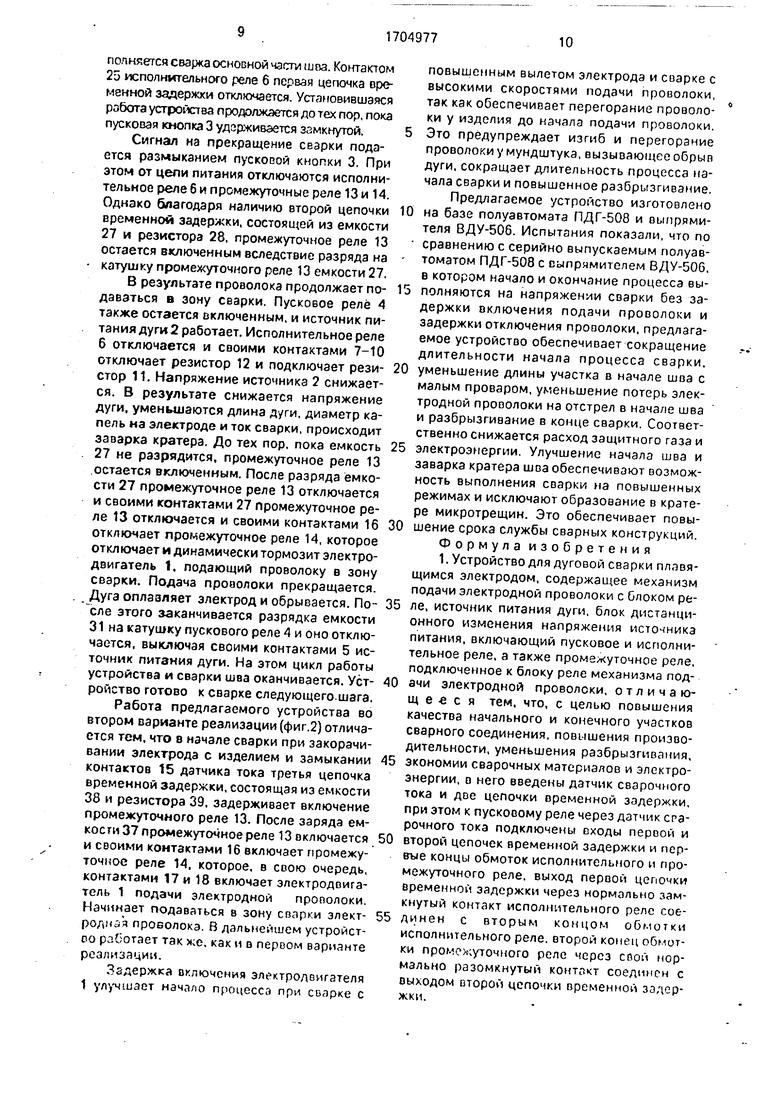

Во втором варианте реализации устройства (фиг.2) третья цепочка временной задержки, обеспечивающая задержку включения механизма подачи проволоки в начале сварки, выполнена в виде емкости 38

0 и резистора 39, включенных параллельно промежуточному реле 13. В остальном устройство имеет ту же конструкцию.

Устройство (фиг. 1) работает следующим образом.

5 При нажатии кнопки 3 Пуск срабаты- пает электромагнитный клапан 32 подачи газа и в зону сварки подается защитный газ. Затем с некоторой задержкой времени срабатывает пусковое реле 4, которое своими

0 нормально открытыми контактами 5 включает источник питания сварочной дуги 2. настроенный с помощью резистора 11 на низкое начальное напряжение, и контактами 36 и 35 переключает газовыГ: клапан 32

5 на непрерывную подачу защитного газа в зону сварки. При соприкосновении электродной проволоки со свариваемым изделием в сварочной цепи начинает протекать ток короткого замыкания. В результате датчик

0 тока, взятый, например, в виде герметизированного электромагнитного контакта, замыкает контакты 15, включает промежуточное реле 13, которое своими контактами 16 включает промежуточное ре5 ле 14. Последнее, в свою очередь, контактами 17 и 18 включает электродвигатель 1, а контактами 29 подготавливает вторую цепочку временной задержки к работе.

Начинается подача проволоки в зону

0 сварки. Под действием тока короткого замыкания электродная проволока перегревается и перегорает со взрывом. При этом загорается дуга. Поскольку для сварки используется специальный сварочный источ5 ник питания с высокими динамическими свойствами, настроенный с помощью резистора 11 на низкое напряжение, то электрод перегорает на небольшой длине и загоревшаяся дуга не гаснет.

0 Первая цепочка временной задержки, состоящая из емкости 23 и резистора 24, запускаемая контактами 15 датчика тока, настраивается на задержку времени несколько большего, чем время перегорания

5 электрода. После этого включается исполнительное реле 6, которое своими контактами 7-10 отключает резистор 11. и подключает резистор 12. обеспечивающий повышение напряжения источника 2 до рабочего напряжения сварки, на котором выполняегся сварка основной части ш ва. Контактом 25 исполнительного реле 6 первая цепочка временной задержки отключается. Установившаяся робота устройства продолжается до тех пор, пока пусковая кнопка 3 удерживается замкнутой.

Сигнал на прекращение сварки подается размыканием пусковой кнопки 3. При этом от цели питания отключаются исполнительное реле б и промежуточные реле 13 и 14. Однако благодаря наличию второй цепочки временной задержки, состоящей из емкости 27 и резистора 28, промежуточное реле 13 остается включенным вследствие разряда на катушку промежуточного реле 13 емкости 27.

В результате проволока продолжает по- даваться в зону сварки. Пусковое реле 4 также остается включенным, и источник питания дуги 2 работает. Исполнительное реле 6 отключается и своими контактами 7-10 отключает резистор 12 и подключает рези- стор 11. Напряжение источника 2 снижается. В результате снижается напряжение дуги, уменьшаются длина дуги, диаметр капель на электроде и ток сварки, происходит заварка кратера. До тех пор, пока емкость 27 не разрядится, промежуточное реле 13 .остается включенным. После разряда ёмкости 27 промежуточное реле 13 отключается и своими контактами 27 промежуточное реле 13 отключается и своими контактами 16 отключает промежуточное реле 14, которое отключает и динамически тормозит электродвигатель 1. подающий проволоку в зону сварки. Подача проволоки прекращается. Дуга оплзаляет электрод и обрывается. По- еле этого заканчивается разрядка емкости 31 на катушку пускового реле 4 и оно отключается, выключая своими контактами 5 источник питания дуги. На этом цикл работы устройства и сварки шва оканчивается. Уст- ройство готово к сварке следующего шага.

Работа предлагаемого устройства во втором варианте реализации (фиг.2) отличается тем, что в начале сварки при закорачивании электрода с изделием и замыкании контактов 15 датчика тока третья цепочка временной задержки, состоящая из емкости 38 и резистора 39, задерживает включение промежуточного реле 13. После заряда ем- косги 37 промежуточное реле 13 включается и своими контактами 16 включает промежуточное реле 14. которое, в соою очередь, контактами 17 и 18 включает электродвигатель 1 подачи электродной прополоки. Начинает подаваться в зону сварки элект- родная проволока. В дальнейшем устройст- оо работает так же. как и в персом варианте реализации.

Задержка включения электродвигателя 1 улучшает начало процесса при сварке с

повышенным вылетом электрода и сварке с высокими скоростями подачи проволоки, так как обеспечивает перегорание проволоки у изделия до начала подачи проволоки. Это предупреждает изгиб и перегорание проволоки у мундштука, вызывающее обрыв дуги, сокращает длительность процесса начала сварки и повышенное разбрызгивание. Предлагаемое устройство изготовлено на базе полуавтомата ПДГ-508 и выпрямителя ВДУ-506. Испытания показали, что по сравнению с серийно выпускаемым полуавтоматом ПДГ-508 с выпрямителем ВДУ-506. в котором начало и окончание процесса выполняются на напряжении сварки без задержки включения подачи проволоки и задержки отключения проволоки, предлагаемое устройство обеспечивает сокращение длительности начала процесса сварки, уменьшение длины участка в начале шва с малым проваром, уменьшение потерь электродной проволоки на отстрел в начале шва и разбрызгивание в конце сварки. Соответственно снижается расход защитного газа и электроэнергии. Улучшение начала шва и заварка кратера шва обеспечивают возможность выполнения сварки на повышенных режимах и исключают образование в кратере микротрещин. Это обеспечивает повышение срока службы сварных конструкций. Формула изобретения 1. Устройство для дуговой сварки плавящимся электродом, содержащее механизм подачи электродной проволоки с блоком реле, источник питания дуги, блок дистанционного изменения напряжения источника питания, включающий пусковое и исполнительное реле, а также промежуточное реле, подключенное к блоку реле механизма подачи электродной проволоки, отличаю- щ е е с я тем, что, с целью повышения качества начального и конечного участков сварного соединения, повышения производительности, уменьшения разбрызгивания, экономии сварочных материалов и электроэнергии, в него введены датчик сварочного тока и дое цепочки временной задержки, при этом к пусковому реле через датчик СРЭ- рочного тока подключены сходы первой и второй цепочек временной задержки и первые концы обмоток исполнительного и промежуточного реле, выход первой цепочки временной задержки через нормально замкнутый контакт исполнительного реле соединен с вторым концом обмотки исполнительного реле, второй конец обмотки промежуточного реле через соой нормально разомкнутый контакт соединен с выходом второй цепочки временной задержки.

2. Устройство по п.1. о т л и ч а ю щ е е- временной задержки, которая подключена с я тем, что п него введена третья цепочка параллельно обмотке промежуточного реле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1989 |

|

SU1708559A1 |

| Способ дуговой сварки плавящимся электродом | 1988 |

|

SU1599168A2 |

| Способ дуговой сварки плавящимся электродом | 1990 |

|

SU1712095A1 |

| Полуавтомат для сварки в среде защитного газа | 1991 |

|

SU1814601A3 |

| Способ дуговой сварки плавящимся электродом | 1977 |

|

SU1041248A1 |

| Устройство для подачи сварочной проволоки | 1985 |

|

SU1269937A1 |

| Сварочный полуавтомат | 1989 |

|

SU1620240A1 |

| Устройство управления дуговой сваркой | 1987 |

|

SU1505705A1 |

| Сварочный полуавтомат | 1990 |

|

SU1754362A1 |

| Способ дуговой сварки | 1988 |

|

SU1609571A1 |

Изобретение относится к дуговой сварке, в частности к устройствам для дуговой сварки плавящимся электродом. Цель изобретения - повышение качества начального и конечного участков сварного соединения, повышение производительности, уменьшение разбрызгивания, экономия сварочных материалов и электроэнергии. В устройство для дуговой сварки плавящимся электродом, содержащее механизм подачи электродной проволоки, источник питания дуги, блок дистанционного изменения напряжения источника питания и пусковой блок, введены датчик тока и две цепочки временной задержки. Начало и окончание процесса выполняются на напряжении сварки без задержки включения подачи проволоки и задержки на ее отключение. Устройство обеспечивает сокращение длительности начала процесса сварки, уменьшение длины участка в начале шва с малым проваром, уменьшение потерь электродной проволоки на отстрел в начале шва и разбрызгивание в конце сварки. 1 з.п. ф-лы, 2 ил. t/i С

21 28 fuz.2

| Заруба И.И | |||

| и др | |||

| Сварка в углекислом газе | |||

| К.: Техника, 1966, с.276-277 | |||

| Способ выделения сульфокислот из нефтяных масел | 1913 |

|

SU508A1 |

| Прибор для деления угла на три части | 1922 |

|

SU468A1 |

Авторы

Даты

1992-01-15—Публикация

1990-01-10—Подача