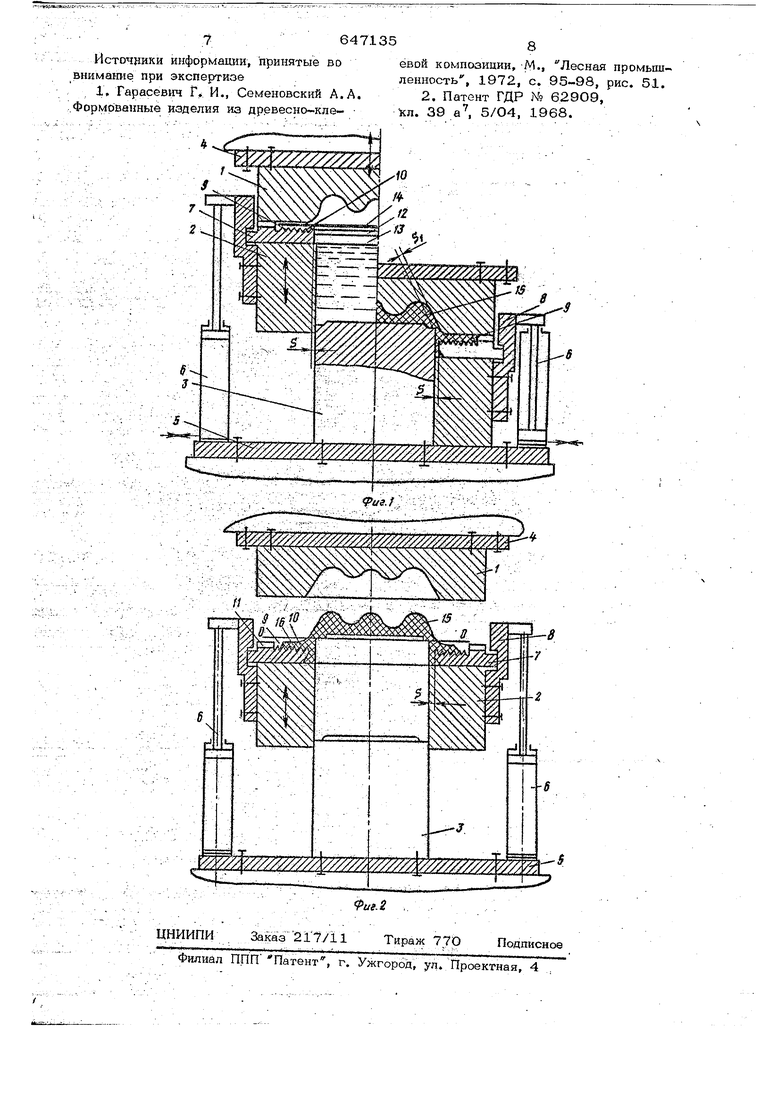

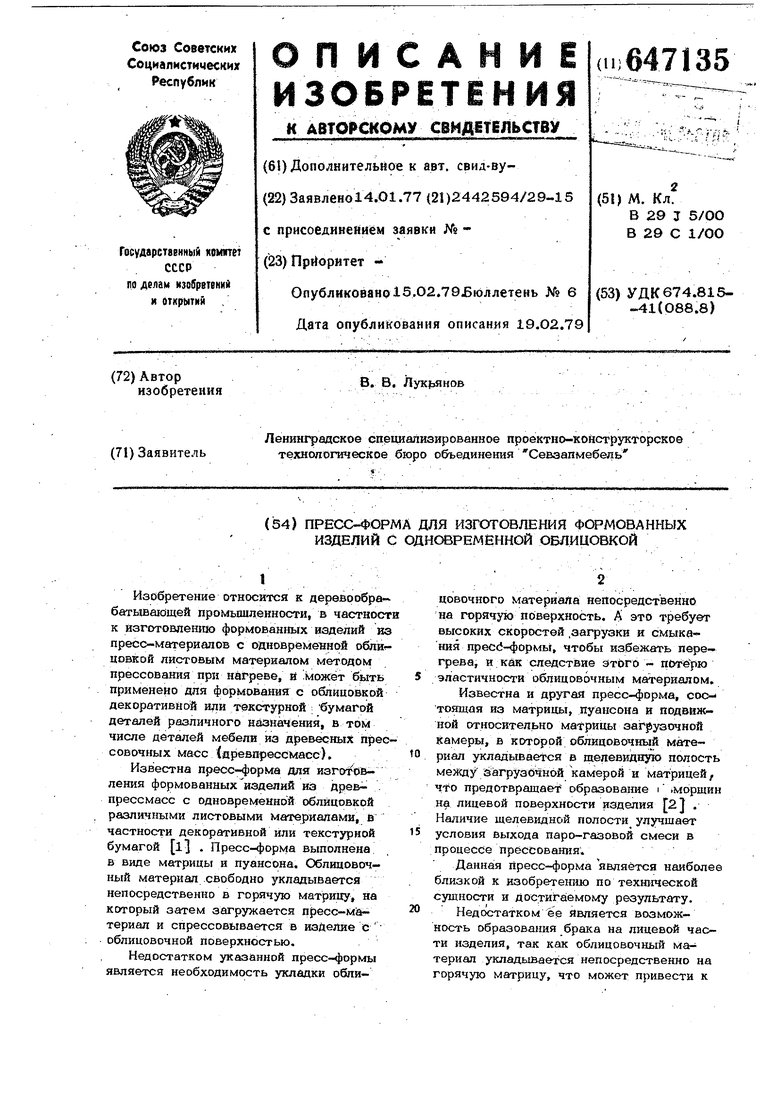

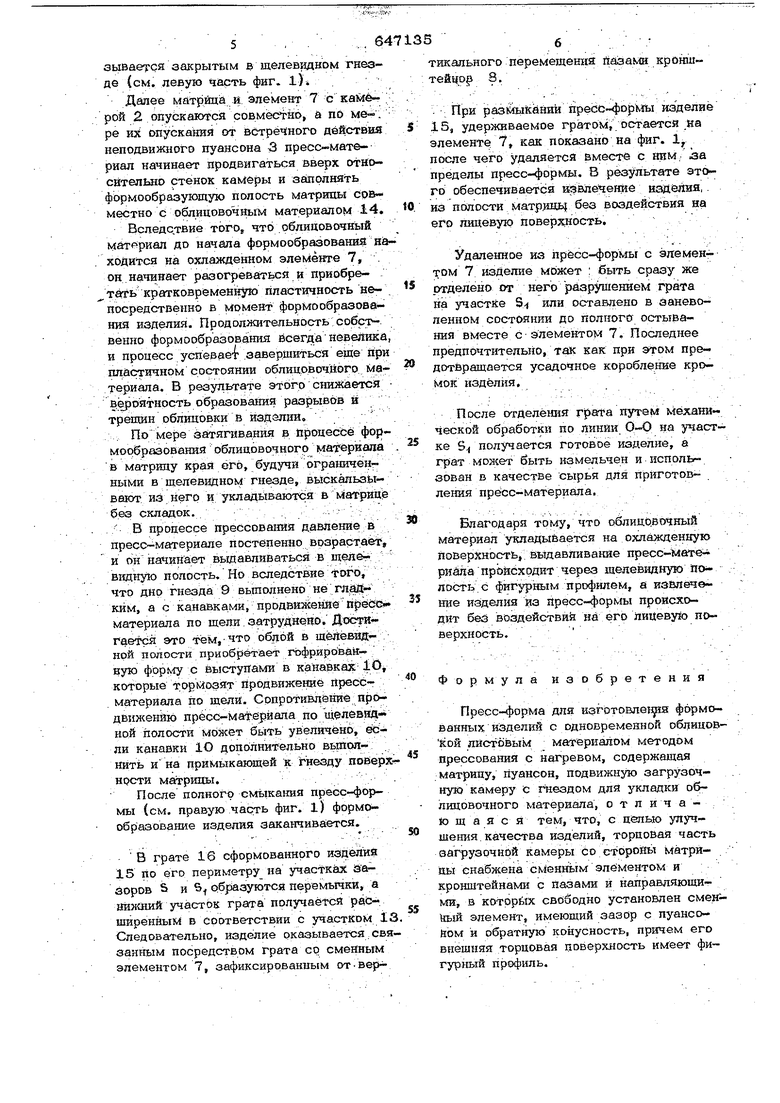

йдтёре ИМ эластичности. Кроме того, в пресо-форне затруднительно обеспечить высокое удельное давление в пресс ма терййле, потому Что щелевидная прпость обрасзованнай гладкими поверхностями.а грузочной камерь и матр5Шы, нё созда &t пр&П5атствия выдавливанию пресеMaccbJ из формообразующей полск и. В пресс форй6 отсутствует воаможность удалений из ее полости готового изделия. Целью изобретения является улуч- шение качества изделия вутем устране нкя контЬкта обл щовочного материала с горячими поверхностями его укладке в пресс-форму, предо вравтеш е свободного вьщавливания просо-материала наружу чЪрез телевидную полость и обеспечение удалешя иаделия из матрицы без воздействий на его лицевую noi верхность. Для зтбго торцовая часть загрузочной камеры со стороны матрицы снабжена сменным элементом и кронштейнами с пазами и направляющими, в которых свободно установлен сменный , имеющий зазор с пуансоном и обратйук конусность, причем его внешняя торцовая поверхность имеет фигурный профиль На фиг. 1 изображен вертикальный разрез пресс-формы в совменденном изображений Двух ее состояний в начале и конце йрессования; на фиг, 2 то же при разомкнутом состоянии прес формы с Поднятой матрицей после арес сования./ Пресс-форма состоит из матрицы 1 подЬижиой загрузочной камеры 2 и пуансона 3, которые нагреваются любым из известных способов. Матрица pacnoложена сверзсу и закреплена посредством основания 4 на ползуне njiebca. Пуаисон расположен внизу и закреплен посредством основания 5 на неподвижной плите пресса. , Загрузоч1 ая камфа сопряжена с n yaitcDHOM и закреплена на штоках цилиндров одностороннего действия б, гильзы которых неподвижно соединены с основанием 5. Штоковые полости цилиндров постоянно находятся под давлением от пневмо или гидросистемы. Усилие, развиваемое цилиндрг ми долж но быть не менее вертикальной состав й-яютей распирающего усилия, вь13ЫВйе Мого гратом в щелевидной полости при Запрессовке изделия. . . , ; Торцовая часть загрузочной камеры 2 со стороны матрицы снабжена,сменым элементом 7,который установлен в пазах кронц.1тейнов 8 {фиг. 1,2) и заменяется: идентичным .элементом после каждой запрессовки. В.элементе 7. имеется гнездо в виде ; углубления Эдпя укладки облицовочного материала. Глубина гнезда должна быть не менее толщины облицовочного Материала. Дно гнезда 9 имеет фигур-. ный профиль, выполненный в виде кайавок 10, а раздельно от гнезда прореза- ны сквозные выемки 11 (см. фиг. 2) дяя выхода паро-газовой смеси в процеосе прессования. В элементе 7 предусмотрено отверстие 12 (см. фиг. 1) для прохожденияпуансона 3. Контур отверстия соответствует койтуру йуйнсона, В сомкнутом состоянии пресс-формы между стенками отверстия и луансона предусмотрен йазор S , а между рабочей кром1 ой пуансона и формообразующей поверхность матрицы - зазор 5. Величина S должна превыщать S , : Элемент 7 имеет обратйую конусность 13 (см. фиг, 1), В качестве облицовочного материала 14, укладываемого в гнездо 9, ддя декоратив51ых элементов мебели йсройьзуется Декоративная бумага, пропитанная термореактивньш составом, например мочевино-формальдегидной смолой,и высушенная по режиму до частичной попиконденсации смолы. Получаемое в пресс-форме изделие обозначено позицией 15, а образуемьгй в процессе формования его граа - пози- . цией 16. Граница между изделием и гратом обозначена линией 0-Ю (см. фиг. 2). Пресс-форма следующим образом. После разогрева пресс-формы при поднятых матрице 1 и загрузочной камере 2 в полость, образованную Kf-мерой 2 . и пуансоном 3, загружается сдозирован- ная порция пресс-материала. В гнездо 9 охлажденного сменного элемента 7 за пределами пресс-формы укладывается облицовочный материал 14. Элемент 7 с облицовочным материалом вставляется в пазы кронштейнов 8 на камере 2 и включается пресс на опускание ползуна с м.атрицей-1. .- . ; . По достижении опускающейся матрицей элемента 7 облицовочный матесйал оказывается закрытым в щелевидном гнезде (см. левую часть фиг. 1) Далее М1Е1трща и элемент 7 с KaKfeрой 2 опуёкаются совмёс Т а6, а по ме-, ре иХ опускания от встречного действия неподвижного пуансона 3 пресс-материал начинаеуг продвигаться вверх отйо сйтепьно стенок камеры и заполнять формообразукяцую полость матрицы совместно с облицовочным материалом i4. Вследствие того, что .облицовочный до начала формообр ований на ходится на охлажденном элементе 7, . он начинает разогреваться и приобре,таггь кратковременную пластичность непосредственно в момент формообразова-ния изделия. Продолжительносгь: собственно формообразования Всегданевелика и процесс успевает .завершиться еще при пластичном с.остоянии облидово його материала. В результате этого снижается JB.eponifHocTb образовшгая разрыво в и трещин облицовки в изделии. По мере затягивания в процессе формообразования облицовочного ь а-рерйаиа в матрицу края его, будучи ограшгаенными в щелевидном гнезде, выскальзывают из негр и укладываются в матрице б.ез складок.. , . :/ ,..- ;. В процессе прессования давление в пресс материале постепенно возрастаё, и онначинает вьщавлйВаться в щедег-: видную полость. Но вследствие того, что дно гнезда 9 вьщолнено не глгй- КИМ, а с канавками, продвижение ирёейматериала по щели. затруднепо; Дс}стиraeixiiS это тё1М,-что обдой в Шёдёв-Вднрй полости приобретает гофрировай- ную фррк-су с выступами в канавках- iCJ, которые тормозят продвижение rtpecx;материала по щели. Сопротивление пр(движеН аю пресс-материала по щ левйд- ной полости может быть увеличено, edли канавки дополнительно BbntoJiнить ина примыкающей к Гнезду поверх ности матрицы.. После полного смыкания пресс-формы (см. правую часть фиг. 1) формообразование изделия заканчивается. В грате 16 сформованного изделия 15 по его периметру на участках Йазоров S и S образуются перемычки, а нйлший участок грата получается расширенным в соответствии с участком 13 Следовательно, изделие оказывается.свя занным посредством грата со сменным элементом 7, зафиксированным от-вер тикального перемещения пазами кронштейчрПри разМыМйнйпресс- форкш изделие 15, удерживаемое гратом, остается на элементу 7, как показано на фиг. 1 после чего удаляется вместе с ним/аа пределы пресс-формы. В результате этого обеспечивается извлечение иэделия,. из полости Матр.шщ бее воздействия на его лицевую поверхность. Удаленное из пресс-формы с элеменгом 7 №зДелие может ; быть сразу же отделено от него разрушением грата на участке S/j или оставлено в эаневоленном состоянии до полного остывания вместе с- элементом 7, Последнее предпочтительно, так как при этом предотвращается усадочное коробление кроМок изделия. После отделения rpsta мёхани Ческой обработки по линии на участке S получается готовое изделие, а грат может быть измельчен и.испопь-. зован в качестве сырья для приготовления пресс-материала. Благодаря тому, что облицовочный материал укладывается на охлажденную поверхность,/вьщавливанйе пресс-материйла происходит Через щелеввдмую по лость.с фигурным профилем, а извлечеmie изделия из йресс-формы происходит без воздействия на его лицевую поверхность. Формула изобретения Пресс-форма для изготовле5 ря формованных изделш с одновременной облицов&ой лИотовыЦ материалом методом прессования с нагревом, содержащая матрицу, пуансон, подвижную загрузочную камеру с гнездом для укладки облицовочного материала, о т л и ч а ю щ а я с я тем, что, с цепью улучшения. качества изделий, торцовая часть загрузочной камеры со стороны Матрицы снабжена сменным элементом и кронштейнами с пазами и направляющими, в KOtpp jx свободно установлен сменtoui элемент, имеющий зазор с пуансойом и обратную конусность, причем его внешняя торцовая цоверхность имеет фи гуршлй профиль.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУАНСОН ПРЕССА | 2017 |

|

RU2677523C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Многогнездная пресс-форма для изготовления полимерных изделий | 1980 |

|

SU891451A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЦВЕТНОГО АРХИТЕКТУРНОГО БЕТОНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2011 |

|

RU2476312C1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Устройство объемного дозирования порошков | 1990 |

|

SU1750966A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ПОРОШКА | 1998 |

|

RU2156674C2 |

| Универсальный блок для прессования | 1986 |

|

SU1419904A1 |

Авторы

Даты

1979-02-15—Публикация

1977-01-14—Подача