(54) СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1980 |

|

SU927878A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ производства древеснойМАССы | 1979 |

|

SU817114A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-МЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ | 2006 |

|

RU2401350C2 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721148A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

Изобретение относится к производству древесной массы путем механической обработки исходного сЫРЬя.

Известны способы получения древесной масеы, включающие пропарку щепы, последующее дефибрирование И размол при повышенных температурах. Так, известен способ получения массы путем предварительной пропарки щепы в течение 5 мин, последующего дефибрирования в атмосфере насыщенного пара при 100-140°С в течение 5-10 мин и рафинирования на первой ступени при 70-100°С, на второй - при 4070 С 1.

При дефибрировании в среде насыщенного пара при 100-140 С, главным образом, достигается пластификация лигнина межклетника, что обеспечивает разделение волокон по срединной пластинке, богатой лигнином. Волокна легко.резделяются, не разрушаясь, HO при этом обволакиваются слоем оплавленного лигнина, который в дальнейшем застывает и препятствует фибриллированию. Чтобы получить массу с высокой механической прочностью, необходимо несколько ступеней рафинирования,.где осуществляется вскрытие волокна по первичной

оболочке и слоям S и S вторичной оболочки.

Наиболее близким к предлагаемому способу является способ получения древесной массы, вклк)чающий пропарку щепы при 120-130 с, дефибрирование и размол 2.

Однако данный способ не позволяет получить древесную массу с низким содержанием мелкой фракции, а следовательно, с высокими физико-механическими показателями готового полуфабриката.

Цель изобретения - улучшение физико-механических показателей целевого продукта .

Поставленная цель достигается тем, что по предлагаемому способу пропарку щепы ведут в присутствии бардяного концентрата сульфит-спир- . т.ового производства. При этом бардяной концентрат берут в количестве из расчета на сухой остаток 3-10% сухого вещества от веса абсолютно сухой щепы.

Бардяной концентрат, обладая высокой полидисперсностью, низкой вязкостью и сфероидальной -структурой, проникает в гетерокапиллярную систему древесного матрикса, вызывает значительное набухание клеточных стенок, ослабляются связи между слоями Sj и S , Все это обеспечивает легкое вскрытие структуры волокна ;-и эффективное фибриллирование.Часть лигносульфонатов остается инклюднрованной в межфибриллярном пространстве, и .за счет гидрофильньах и рёакционно-способнйсх сульфоксильных Групп усиливаются водородные связ-и в готовом полуфабрикате.

Способ осуществляется следукяцим образом. Щепу загружают в пропарочную камеру. Туда же подают растззор бардяного концентрата в количестве 3.-10% абсолютно сухого водества от веса щепы и пар. Температура nporiapкн 120-130С, : продолжительность 3 мин. Затем щепу направляют на дефибрирование II размол при 90 - 100°С

..Способ испытан в лабораторных условиях. Дефибрированиеи размол проводились в одну ступень на дисковой мельнице dдиска -300мм.

П р и м е р 1.5 кг еловой щепы загружают в пропарочную камеру. Туда же подают бардяной концентрат из расчета 3% cyxofo вещества от веса абсолютно сухой мепы .и пар. Пропарку .проводит при и давлении 0,23 м Продолжительность нагрева после достижения указанной температуры соетавляет-3 мин. .По окон.чании .пропарки снимают давление и щепа-поступает на дисковую мельницу-, где .происходит дефибрирование, и размол в одну ступень при концентрации. 25% и температ ре 90-100 С. Степень размола массы 69-70 ШР. .

После этого массу выдерживают при концентрации 3% и температуре 70°С . в течение 40 мин (для-умен-ьщения эффекта латаксии). Затем промызают, Выход древесной 96,0%.

П р и м е р 2. Опыт аналогичен опыту по примеру 1, но с использованием при пропарке бардяного концентрта в количетсве 5% от веса абсолютно сухой щепы. Выход массы 96,5%.

П р и м е р 3, Опыт аналогичен опыту по пршиеру 1-, но расход бардя ного концентрата 10% от веса абсолютно сухой щепы. Выход массы 96,2%.

Для удобства сравнения из той же щепы была приготовлена древесная масса по известному способу. При этом в пропарочную камеру загружают Щепу, подают воду в таком количесве, чтобы концентрация при дефибрировании и размоле составила 25%. После этого в камеру подают рар. Давление в пропарочной камере 0,23 мПа, температура , Продолжительность нагрева после достижения указанной температуры 3 мин.. После пропарки снимают давление и направляют массу на дефибрирование и размол. Причем дефибрирование и размол проводят в 1 ступень. ,

Выход древесной массы - 95,4%. Удельный расход электроэнергии при получении древесной массы по известному и предлагаемому способам составляет 1800-1820 кВт/ч/т.

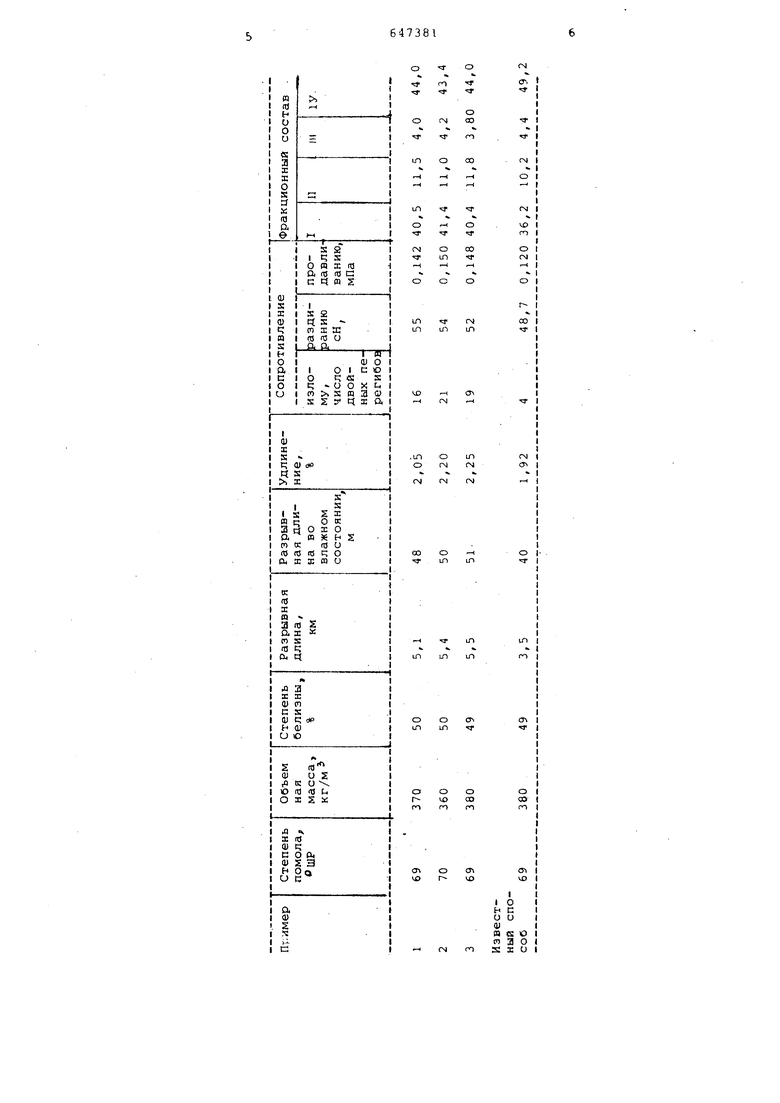

Физико-механические показатели, а также фракционный состав древесной массы, полученной по предлагаемому и известному способам, представлены в таблице. . . Предлагаемый способ, позволяет улушить физико-механические показатели получаемой древесной массы, в среднем 30-60%, а сопротивление излому в 4-5 раз и сократить число ступеней размола без ухудшения ее белизны и понижения .выхода массы. Используемый бардяной концентрат является крупнотоннажным отходом производства лёгкодрступен, дешев и не токсичен.

О-.

тГ

m «

З

О со

CNf

«а

гм о

1X1

О

гН

п

о

о ю

00

(N Ч

СО

(N

1Л

LT)

Т

(N

о

in (N

оч

fN

о

о

,-1 ш

«

1Л

1Л 1Л

ю п

ч1Л

о

Т1

а

1Л Ч

о

о да

о

со

VO

п

п

ел

СП vr

о г

VO

1

I о

ь с о и и

ffl (S о m я о S з: О

Форв4ула изобретения - 1. Способ получения древесной массы, путем пропарки щепы при температуре 120-13б С, дефибрирования и раэмояа, о т л и ч а ю щ и и с я тем, что, с целые улучшения физикомеханических показателей целевого продукта/ прюпарку щепы ведут в присутствии бардяного концентрата сульфит-спиртового производства.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-02-15—Публикация

1977-07-11—Подача