До настоящего времени контроль зубьев конических колес производится в основном путем обкатки их по краске с образцовыми коническими колесами на специальных или универсальных обкаточных станках или приборах. Такой метод контроля обладает тем недостатком, что для возможности эффективного применения он требует точных образцовых конических колес, зубья которых должны быть заранее проверень} по геометри.ческим размерам каким-либо иным способом, причем 3 эгом случае наибольшую трудность представляет контроль правильности профилей зубьев, правильности их направления и „конусности, а определение расстояния от опорной плоскости до вершины основного конуса.

Практически контроль профиля зубьев образцовых конических колес производится до настоящего времени путем измерения толщины зубьев на разных высотах с,помощью зубомера или, в лучшем случае, путем сравнения их профиля с теоретическим на экране проекционного прибора. Эти методы обладают следующими основными недостатками: .1) малая

точность измерения, 2) возможность проверки профиля зуба только у его толстого конца (на экране проекционного прибора), 3) в случае измерения зубомером невозможность установления погрешности образующей профиля каждой стороны зуба в отдельности.

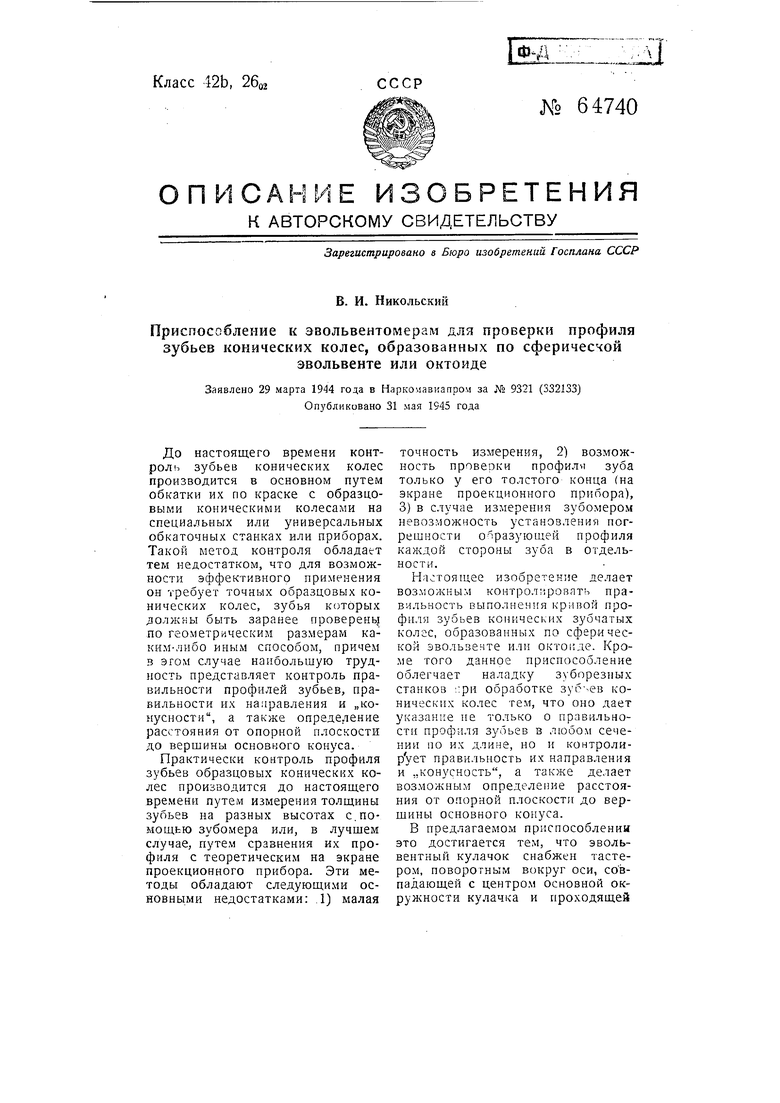

Настоящее изобретение делает возможным контролировать правильность выполнения кривой профиля зубьев конических зубчатых колес, образованных по сферической эвольвенте или октопде. Кроме того данное приспособление облегчает наладку зуборезных станков ;:ри обработке зуб-ев конических колес тем, что оно дает указание не только о правильности профиля зубьев в любом сечении но их длине, но и контролирует правильность их направления и „конусность, а также делает возможным определение расстояния от опорной плоскости до верщины основного конуса.

В предлагаемом приспособлении это достигается тем, что эвольвентный кулачок снабжен тастером, поворотным вокруг оси, совпадающей с центром основной окружности кулачка и проходящей

через вершину основного конуса проверяемого конического колеса, перпендикулярно к его образующей и к оси стола эвольвентомера.

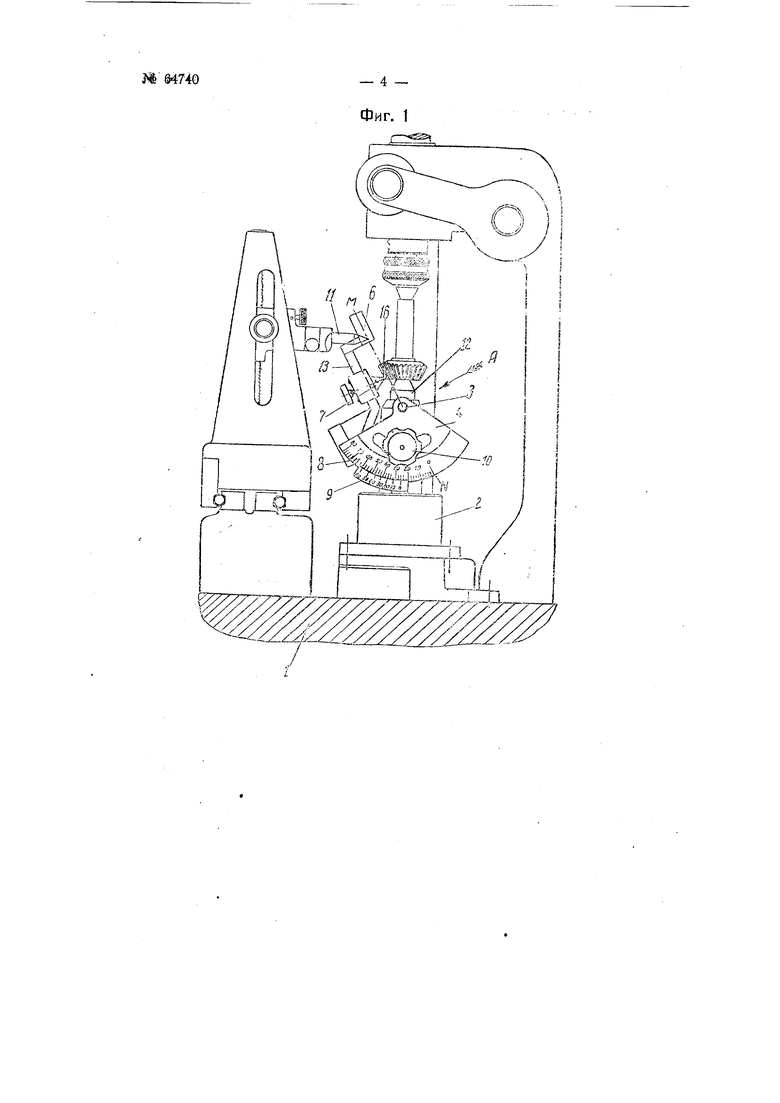

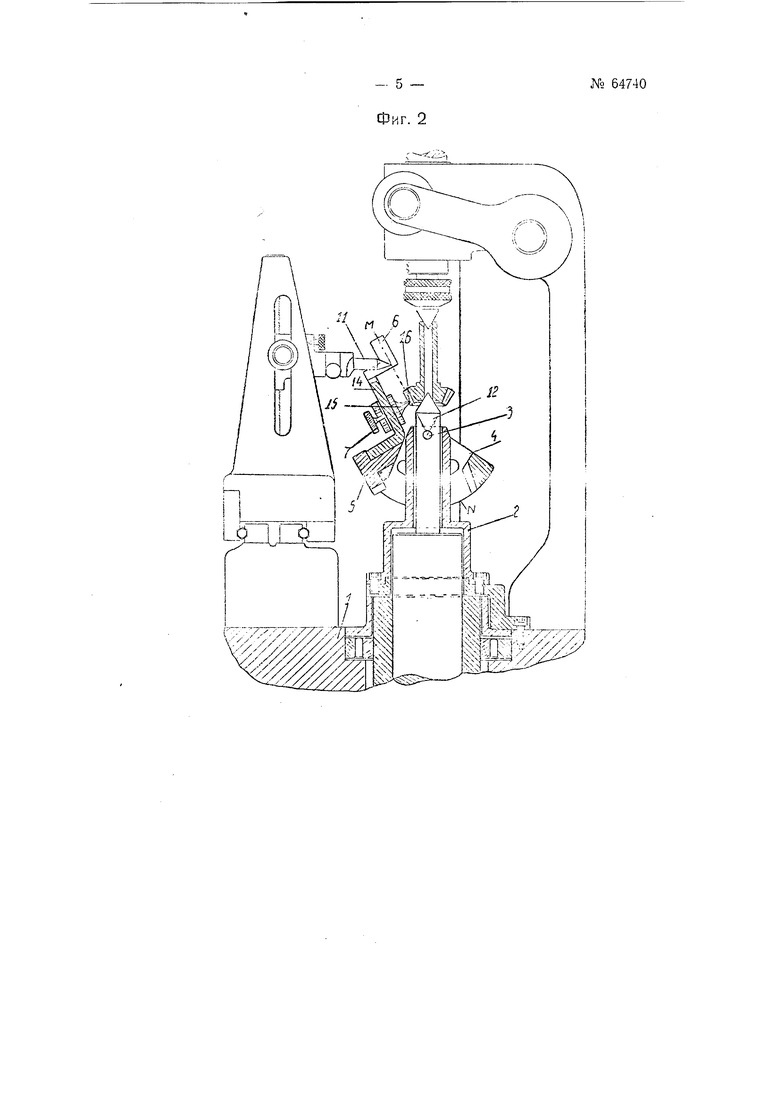

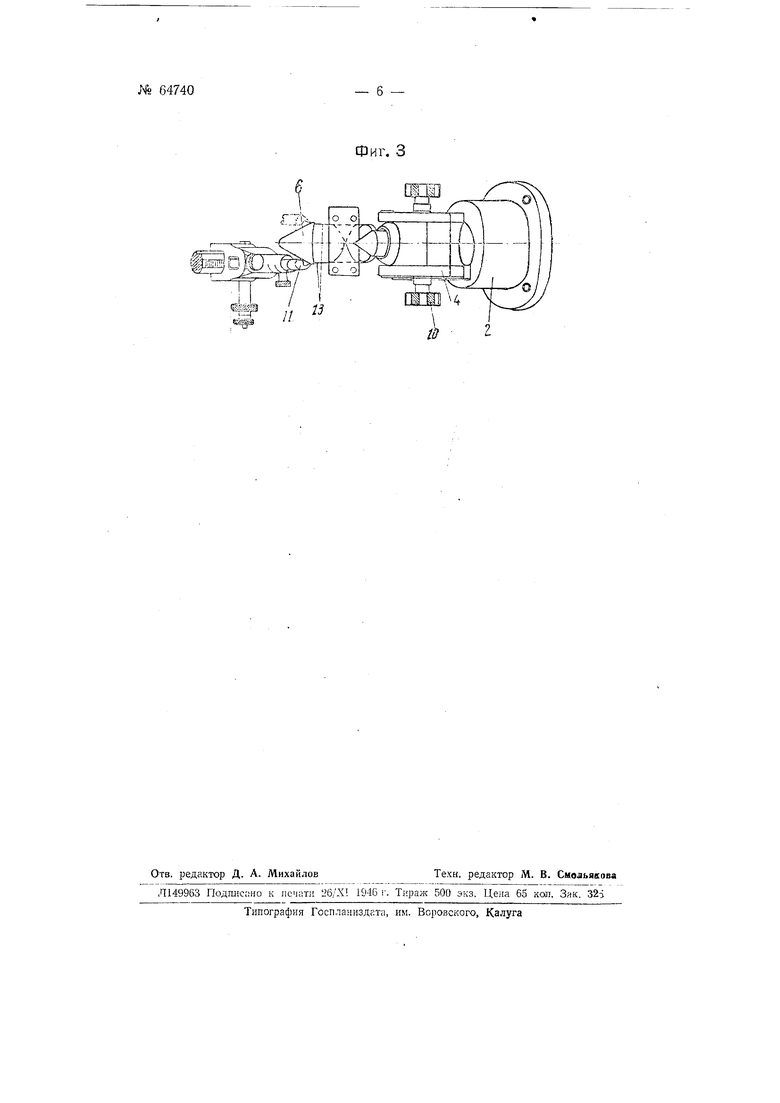

На чертеже фиг. 1 изображает предлагаемое приспособление в виде сбоку, фиг. 2-то же в продольном разрезе, фиг. 3-вид по стрелке А фиг. 1.

Приспособленке с помощью стакана 2 жестко крепится ка огпозании / эвольвентомера. Стакан имеет две полуоси 3, параллельные оси движения стола эвольвентомера с тастером // и перпендикулярные шпинделю 12 эзольаентомера (геометрические оси их пересекаются). На этих осях поворачиваются секторы 4, несущие ось 5, вокруг которой поворачивается эвольвентный кулачок 6 со стеблем, имеющим направляющие /5 и 14 для движения по ним измерительного тангенциального тастера 7. Ось 5 совпадает с центром основной окружности эвользентиого кулачка 6, проходящей через центр полуосей 5 и ось шпинделя 12. Измерительная кромка 15 тастера 7 находится в плоскости, проходящей через ось 5, параллельно плоскостям направляющих 13 тастера 7. Ребро J6 измерительного тастера 7 находится в плоскости, проходящей через полуоси 3, перпендикулярно оси 5. На секторе 4 нанесена шкала S в градусах, на стакане установлен нониус 9. Секторы 4, после их установки, за1фепляются гайками 10.

Контроль профиля зубьев конических колес производится путем развертки сферической эвольвенты яри помонш эвольвентного кулачка 6, несущего на своем стебле измерительный тангенциальный та стер 7. Последний непосредственно соприкасается кромкой 15 с образующей профиля проверяемого зуба. При повороте поверяемого конического колеса совместко со шпинделем 12, эвольвентный кулачок 6 приводится в круговое движение вокруг оси 5, проходящей через вершину основного конуса поверяемого колеса (установленного так, чтобы вершина его основного конуса совпала с центром полуосей 5). перпендикулярно к образующей MN и к оси движения стола с измерительным тастером // эвольвентомера, причем наконечник измерительного тастера // эвольвентомера скользит по образуюш,ей профиля эвольвентного кулачка 6. Ось 5 эвольвентного кулачка 6 устанавливается при помощи сектора 4 под углом по шкале S-нониус 9, соответствующим углу основного конуса поверяемого колеса.

Отношение углов поворота эвольвентного кулачка 6 и поверяемого конического колеса определяется формулой:

-- sm,,

где Ь - угол поворота эвольвентного кулачка 6,

а - угол поворота поверяемого конического зубчатого колеса,

- угол основного конуса поверяемого конического зубчатого колеса.

Углы а и 6 выражены в радианах.

Контроль профиля зубьев конических колес, имеющих октоидальный профиль зубьев (нарезаемых на станках ,,Глисон, Гербек), производится путем развертки „октоиды, при помощи эвольвентного кулачка 6, так же, как и при развертке сферической эвольвенты, с той лишь разницей, что ось 5 проходит через вершину начального конуса поверяемого колеса и устанавливается при помощи сектора под углом, соответствующим углу внутреннего конуса пэверяемого колеса. Отношение углов поворота эвольвентного кулачка 6 и поверяемого конического колеса выразится формулой:

6 sinip cos |5,

где Ь - угол поворота эвольвент

ного кулачка 6, а - угол поворота поверяемого конического зубчатого колеса,

f - угол основного конуса поверяемого конического зубчатого колеса,

Р - угол ножки зуба поверяемого конического зубчатого колеса.

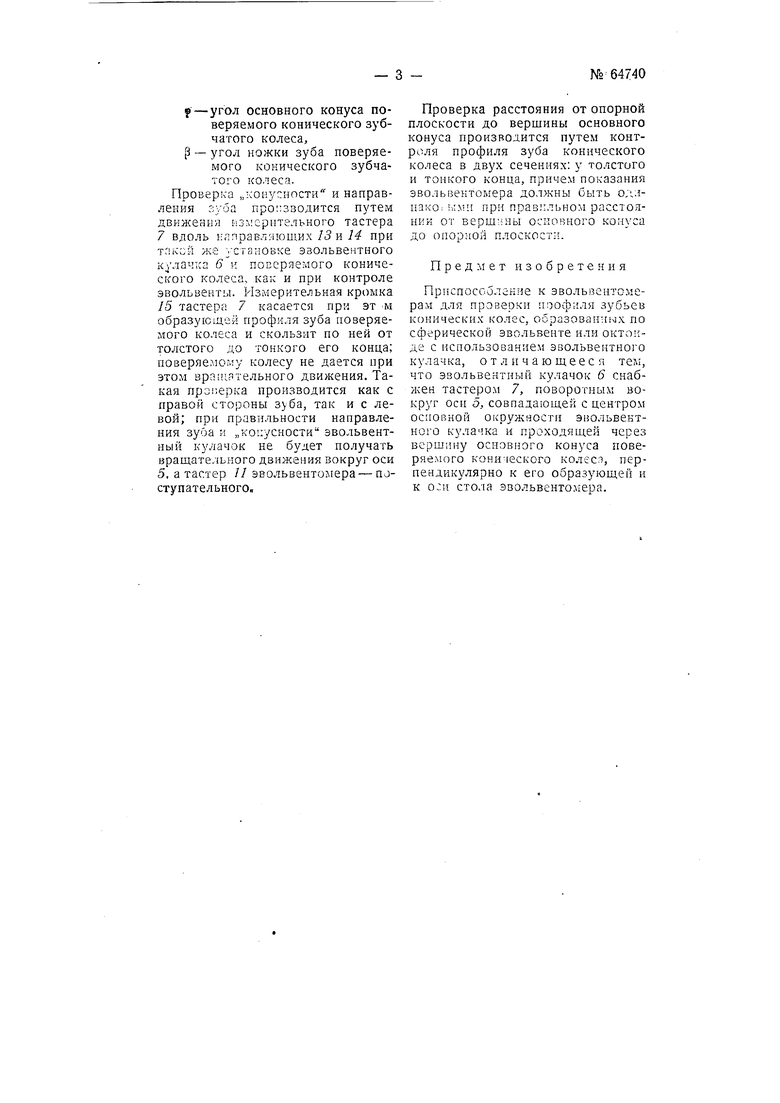

Проверка „кону::ности и направления зуоа про;;ззодится путем движения .:ерительного тастера 7 вдоль нпправляюишх/5 и/# при

стзиовке эзольвентного

тпкои

кулачка 6 к поверяемого конического колеса, как и при контроле эвольвенты. Измерительная кромка 15 тастера 7 касается прм эт м образующей профиля зуба поверяемого колеса и скользит по ней от толстого до тонкого его конца; поверяелюму колесу не дается при этом вращательного движения. Такая проиерка производится как с правой стороны , так и с левой; при правильности направления зуоа и „конусности эвольвентный кулачок не будет получать вращательного движения вокруг оси 5, а тас.тер // эвольвентомера- поступательного.

Проверка расстояния от опорной плоскости до вершины основного конуса производится путем контроля профиля зуба конического колеса в двух сечениях: у толстого и тонкого конца, причел; показания эвольвентоыера должны быть о;1лпако ь:.и при прав1:льном расстоянии от вершины основного конуса до опорной плоскости.

Предмет изобретения

Приспособление к эвольвенто.мерам для проверки поофиля зубьев конических колес, образован;п.х по сферической эвольвенте или октоиде с использованием эвольвентного кулачка, отличающееся тем, что эвольвентный кулачок 6 снабжен тастеро.м 7, поворотны.ч вокруг оси о, совпадающей с центром основной окружности эвольвентного кулачка и проходящей через вершину основного конуса поверяемого конического колесз, перпендикулярно к его образующей и к о:н стола эвольвентомера.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| Способ контроля конического и гипоидного зубчатого колеса | 1985 |

|

SU1272092A1 |

| ЭВОЛЬВЕНТОМЕР ДЛЯ ИЗМЕРЕНИЯ ПРОФИЛЯ ЗУБЬЕВШЕСТЕРЕН | 1972 |

|

SU335522A1 |

| Способ определения прерывной кинематической погрешности зубчатых колес | 1976 |

|

SU599154A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| Способ изготовления конических зубчатых колес с зубцами эвольвентного очертания в продольном направлении | 1939 |

|

SU59129A1 |

| Резцовая головка | 1982 |

|

SU1039656A1 |

| Чистовой зуборезный инструмент | 1989 |

|

SU1632662A1 |

| Способ шевингования конических колес с криволинейной формой зубьев по их длине | 1950 |

|

SU93657A1 |

| Прибор для контроля эвольвентных поверхностей | 1972 |

|

SU491818A1 |

Авторы

Даты

1945-01-01—Публикация

1944-03-29—Подача