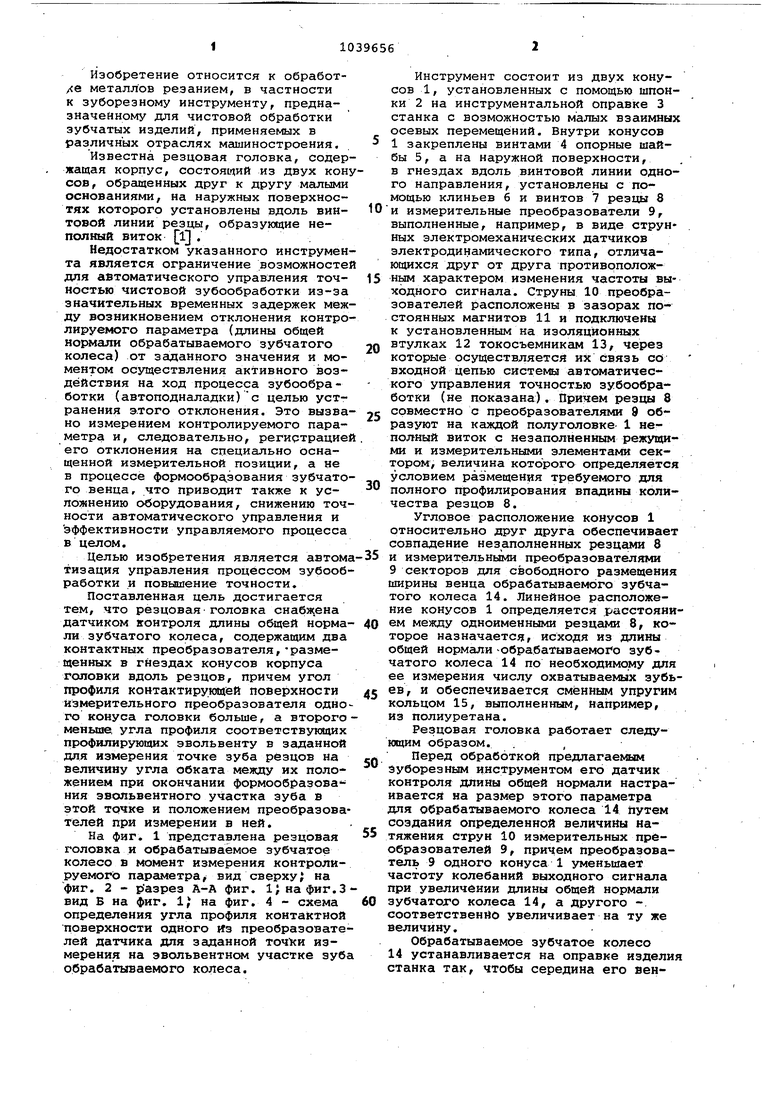

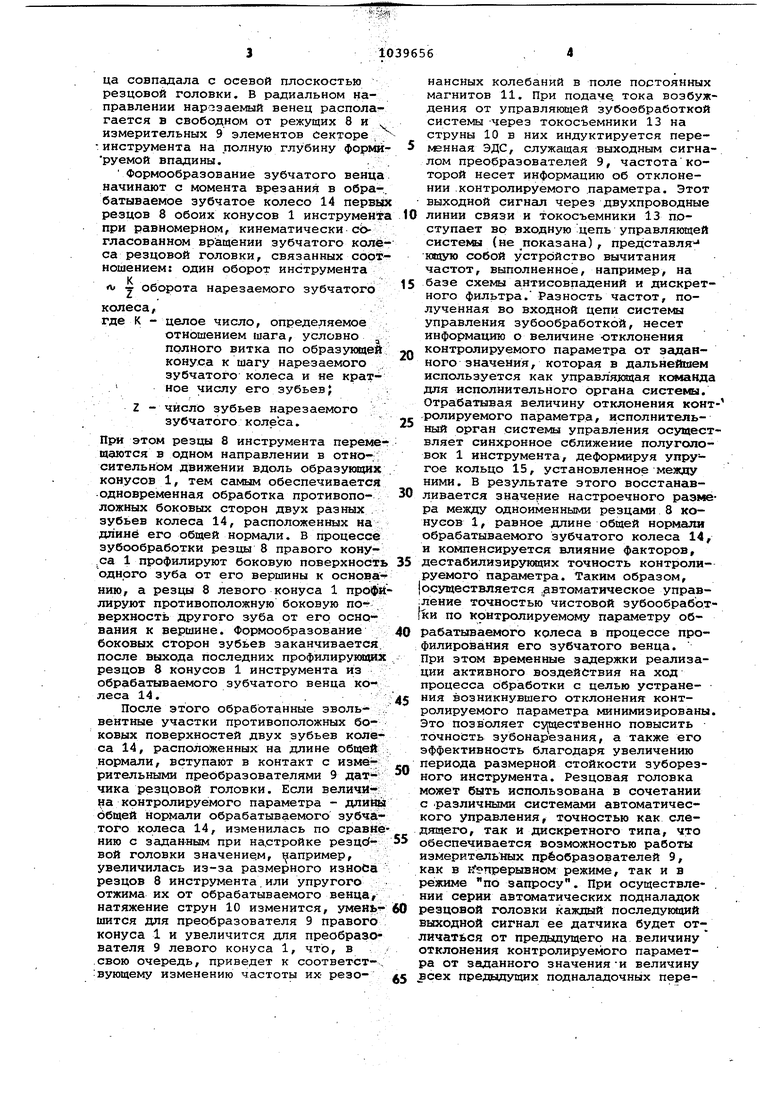

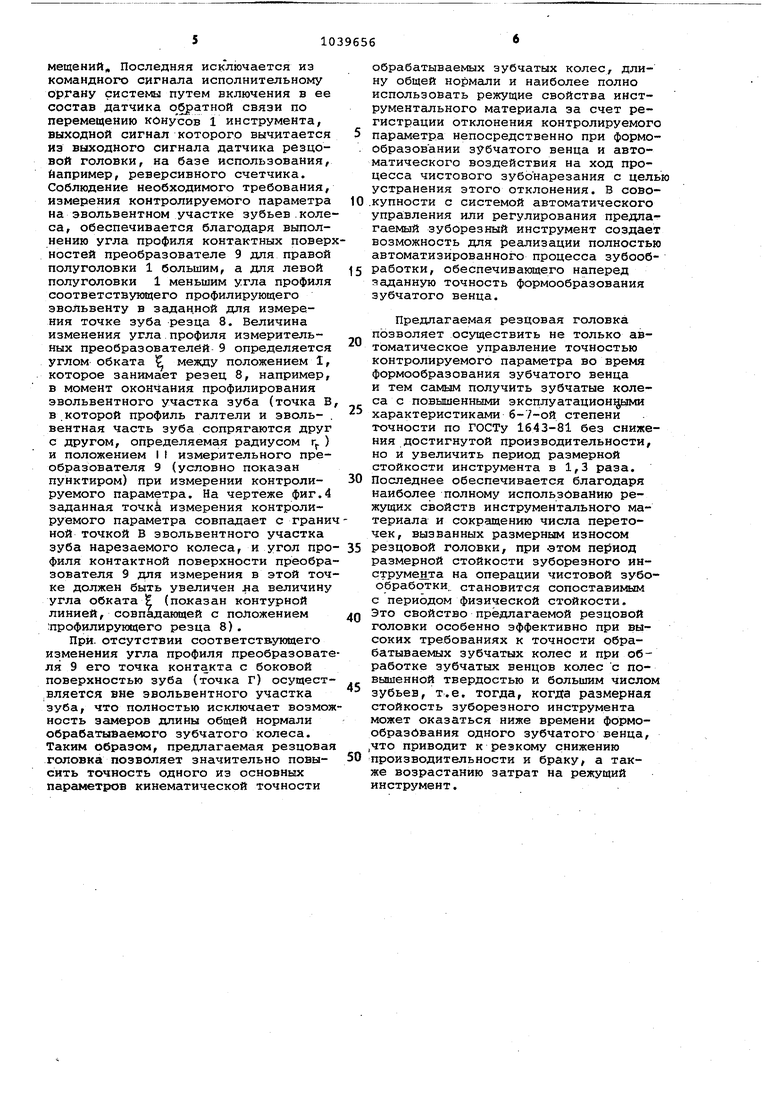

Изобретение относится к обработ/ е металлов резанием, в частности к зуборезному инструменту, предназначенному для чистовой обработки зубчатых изделий, применяемых в различных отраслях машиностроения. Известна резцовая головка, содержащая корпус, состоящий из двух кону сов, обращенных друг к другу малыми основаниями, на наружных поверхностях которого установлены вдоль винТОБОЙ линии резцы, образующие неполный виток 1 . Недостатком указанного инструмента является ограничение возможностей для автоматического управления точностью чистовой зубообработки из-за значительных временных задержек между возникновением отклонения контролируемого параметра (длины общей нормали обрабатываемого зубчатого колеса) от заданного значения и моментом осуществления активного воздействия на ход процесса зубообработки (автоподналадки)с целью устранения Э.ТОГО отклонения. Это вызвано измерением контролируемого параметра и, следовательно, регистрацией его отклонения на специально оснащенной измерительной позиции, а не в процессе формообра.зования зубчатого венца, что приводит также к усложнению оборудования, снижению точности автоматического управления и эффективности управляемого процесса в целом. Целью изобретения является автома тизация управления процессом зубообработки и повышение точности. Поставленная цель достигается тем, что резцовая головка снабжена датчиком контроля длины общей нормали зубчатого колеса, содержащим два контактных преобразователя,-размещенных в гнездах конусов корпуса головки вдоль резцов, причем угол тфофиля контактируютёй поверхности измерительного преобразователя одно го конуса головки больше, а второго меньше угла профиля соответствуняцих профилирующих эвольвенту в заданной для измерения точке зуба резцов на величину угла обката между их положением при окончании формообразова ния эвольвеитного участка зуба в этой точке и положением преобразователей при измерении в ней. На фиг. 1 представлена резцовая головка и обрабатываемое зубчатое колесо в момент измерения контролируемого параметра, вид сверху; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 вид Б иа фиг. i; на фиг. 4 - схема определения угла профиля контактной поверхности одного Из преобразователей датчика для заданной точней измерения на эвольвентнсял участке зуба обрабатываемого колеса. Инструмент состоит из двух конусов 1, установленных с помощью шпонки 2 на инструментальной оправке 3 станка с возможностью малых взаимных осевых перемещений. Внутри конусов 1 закреплены винтами 4 опорные шайбы 5 , а на наружной поверхности, в гнездах вдоль винтовой линии одного направления, установлены с помощью клиньев б и винтов 7 резцы 8 и измерительные преобразователи 9, выполненные, например, в виде струн- . ных электромеханических датчиков электродинамического типа, отличающихся друг от друга противоположнь1М характером изменения частоты выходного сигнала. Струны 10 преобразователей расположены в зазорах постоянных магнитов 11 и подключены к установленным на изоляционных втулках 12 токосъемникам 13, через которые осуществляется их связь со входной цепью системы автоматического управления точностью зубообработки (не показана). Причем резцы 8 совместно с преобразователями 9 образуют на каждой полуголовке 1 не полный виток с незаполненным режущими и измерительными элементами сектором, величина которого определяется условием размещения требуемого для полного профилирования впадины количества резцов 8. Угловое расположение конусов 1 относительно друг друга обеспечивает совпадение незаполненных резцами 8 и измерительньши преобразователями 9 секторов для свободного размещения ширины венца обрабатываемого зубчатого колеса 14. Линейное расположение конусов 1 определяется расстоянием между одноименными резцами 8, которое назначаете, исходя из длины общей нормали -обрабатываемох о зубчатого колеса 14 по необходимому для ее измерения числу охватываемых зубьев, и обеспечивается сменным упругим кольцом 15, в Л1олненным, например, из полиуретана. Резцовая головка работает следующим образом. . , Перед обработкой предлагаемым зуборезным инструментом его датчик контроля длины общей нормали настраивается на размер этого параметра для обрабатываемого колеса 14 путем создания определенной величины натяжения струн 10 измерительных преобразователей 9, причем преобразователь 9 одного конуса 1 уменьшает частоту колебаний выходного сигнала при увеличении длины общей нормали зубчатого колеса 14, а другого соответственйо увеличивает на ту же величину. Обрабатываемое зубчатое колесо 14 устанавливается на оправке изделия станка так, чтобы середина его венца совпадала с осевой плоскостью резцовой головки. В радиальном направлении нарсгзаемый венец располагается в свободном от режущих 8 и измерительных 9 элементов секторе , :инструмента на полную глубину форлдаруемой впадины.. .

Формообразование зубчатого венца начинают с момента врезания в обра-, батываемое зубчатое колесо 14 первых резцов 8 обоих конусов 1 инструмен га при равномерном, кинематически сЬгласованном вращении зубчатого колёса резцовой головки, связанных сортношением: один оборот инструмента

К

л у оборота нарезаемого зубчатого

колеса,

где К - целое число, определяемое отношением шага, условно полного витка по образуивдей конуса к шагу нарезаемого зубчатого колеса и не крат. ное числу его зубьев;

Z - число зубьев нарезаемого

зубчатого колеса.

П1Ж этом резцы 8 инструмента перемемаются в одном направлении в отно-.: сительном движении вдоль образующих конусов 1, тем самым обеспечивается одновременная обработка противоположных боковых сторон двух разных зубьев колеса 14, расположенных на длине его общей нормали. в процессе зубообрабртки резцы 8 правого кону.са 1 профилируют боковую поверхность одного зуба от его вершины к основа- нию, а резцы 8 левого конуса 1 профилируют противоположную боковую по-г верхность Другого зуба от его основания к вершине. Формообразование боковых сторон зубьев заканчивается, после выхода последних профилирукицих резцов 8 конусов 1 инструмента из обрабатываемого зубчатого венца колеса 14..

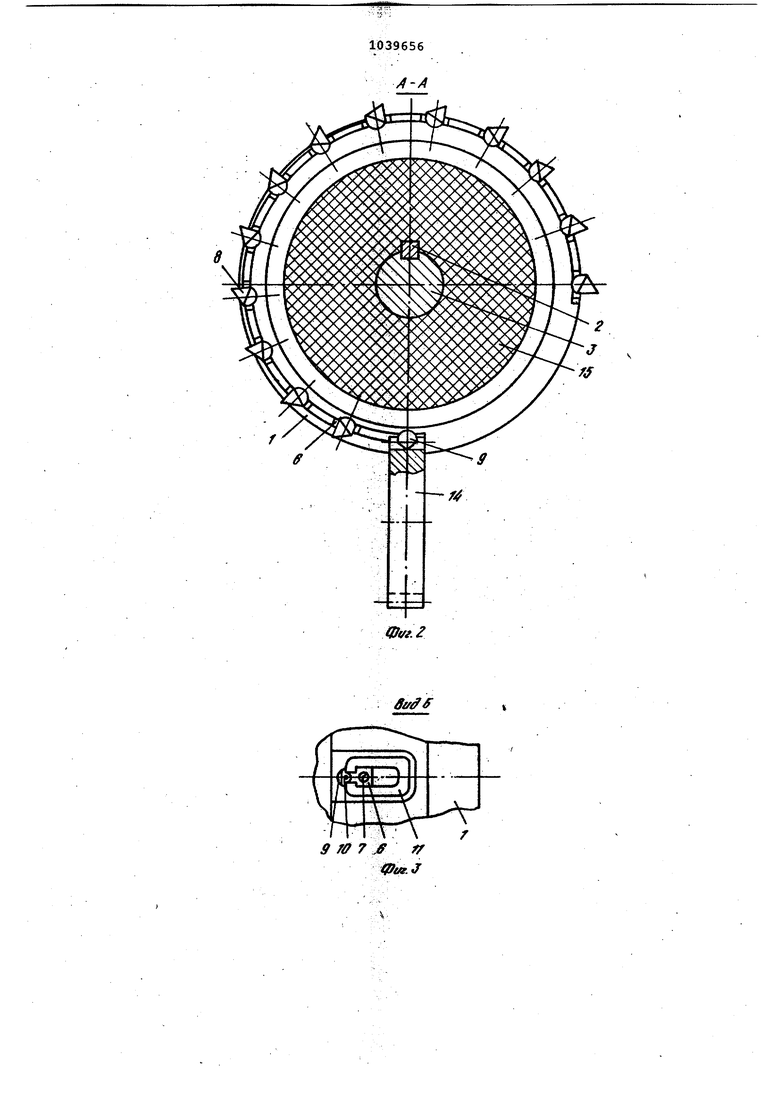

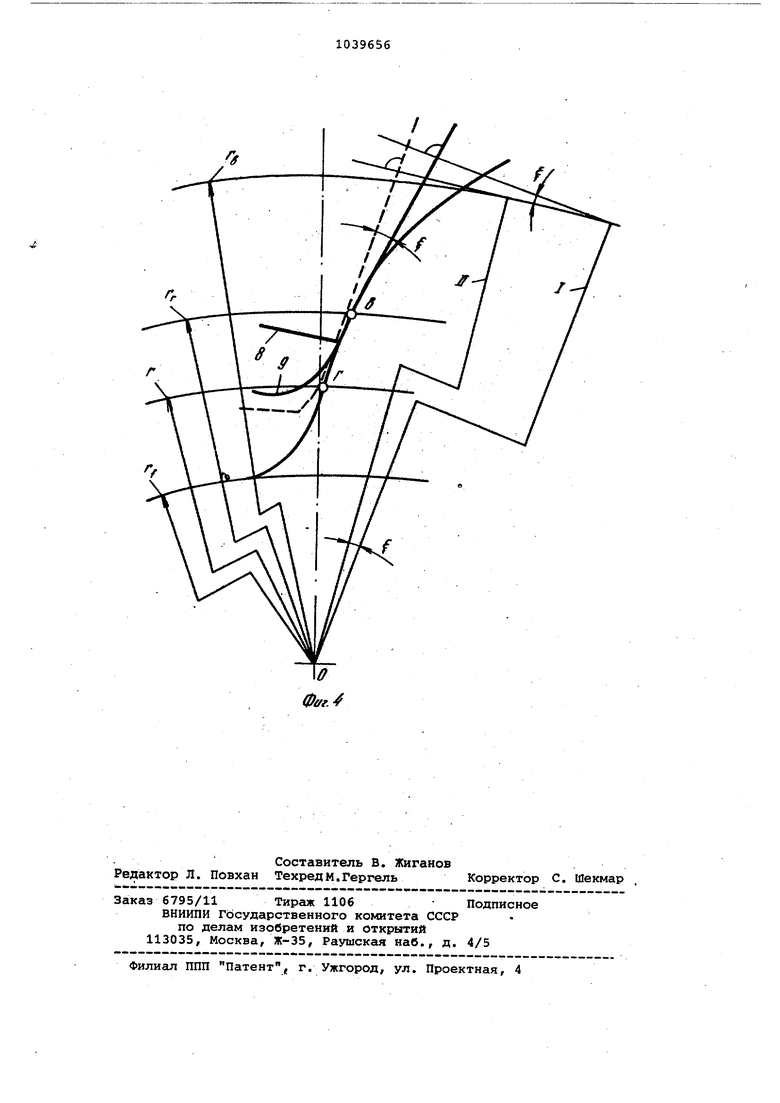

После этого обработанные зволь- , вентные участки противоположных боковых поверхностей двух зубьев колеса 14, расположенных на длине общей нормали, вступают в контакт с изме рительными преобразователями 9 да чика резцовой головки. Если величина контролируемого параметра - Ьбщей нормали обрабатываемого зубчатого колеса 14, изменилась по сравнению с задан-ным при настройке резцс вой головки значение.м, апример, увеличилась из-за размерного износа резцов 8 инструмента,или упругого отжима их от обрабатываемого венца/ натяжение струн 10 изменится, уменЬ шится для преобразователя 9 правого конуса 1 и увеличится для преобразователя 9 левого конуса 1, что, в .свою очередь, приведет к соответст-, :вующему изменению частоты их- резонансных колебаний в поле постоянных магнитов 11. При подаче, тока возбуждения от управляклцей зубоэбработкой системы -через токосъемники 13 на струны 10 в них индуктируется перегонная ЭДС, служащая выходным сигналом преобразователей 9, частота которой несет информацию об отклонении .контролируемого .параметра. Этот выходной сигнал через двухпроводные линии связи и токосъемники 13 поступает во входнуюцепь управляющей систеюл (не показана) , представля- ющую собой устройство вычитания частот, выполненное, например, на базе схемы антисовпадений и дискретного фильтра. Разность частот, полученная во входной цепи системы управления зубообработкой, несет информацию о величине -отклонения контролируемого параметра от заданного значения, которая в дальнейшем используется как управляхвдая для исполнительного органа системы. Отрабатывая величину отклонения контролируемого параметра, исполнительный орган системы управления осуществляет синхронное сближение полуголовок 1 инструмента, деформируя упругое кольцо 15, установленное между ними. В результате этого восстанавливается значе 1ие настроечного размера между одноименными резцами 8 конусов 1, равное длине общей нормали обрабатываемого зубчатого колеса 14, и компенсируется влияние факторов, дестабилизирующих точность контролируемого параметра. Таким образом, (осуществляется .автоматическое управ:ление точностью чистоврй зубообработ1КИ по контролируемому параметру обрабатываемого колеса в процессе профилирования его зубчатого венца. При этом временные задержки реализации активного воздействия на ход процесса обработки с целью устранения возникнувшего отклонения контролируемого параметра минимизированы Это позволяет существенно повысить точно&ть зубонарезания, а также его эффективность благодаря увеличению периода размерной стойкости зуборезного инструмента. Резцовая головка может быть использована в сочетании с .различными системами автоматического управления, точностью как следяодего, так и дискретного типа, что обеспечивается возможностью работы измерительных преобразователей 9, как в 1- прерывном режиме, так и в режиме по запросу. При осуществлеНИИ серии автоматических подналадок резцовой головки каждый последующий выходной сигнал ее датчика будет от- личаться от предыдущего на величину отклонения контролируемого параметра от заданного значенияи величину всех предыдущих подналадочных перемещенийя Последняя исключается из командного сигнала исполнительному органу системы путем включения в ее состав датчика обратной связи по перемещению конусов 1 инструмента, выходной сигнал которого вычитается из ВЕлходного сигнала датчика резцовой головки, на базе использования, йапример, реверсивного счетчика. Соблюдение необходимого требования, измерения контролируемого параметра на эвольвентном участке зубьев .колеса, обеспечивается благодаря выполнению угла профиля контактных поверх ностей преобразователе 9 для правой полуголовки 1 большим, а для левой полуголовки 1 меньшим угла профиля соответствующего профилирующего эвольвенту в заданной для измерения точке зуба резца 8. Величина изменения угла профиля измерительных преобразователей 9 определяется углом обката между положением I, которое занимает резец 8, например, в момент окончания профилирования эвольвентного участка зуба (точка В в которой профиль галтели и эволь- . вентная часть зуба сопрягаются друг с другом, определяемая радиусом г ) и положением II измерительного преобразователя 9 (условно показан пунктиром) при измерении контролируемого параметра. На чертеже фиг.4 заданная точк4 измерения контролируемого параметра совпадает с гранич ной точкой В звольвентного участка зуба нарезаемого колеса, и угол профиля контактной поверхности преобразователя 9 для измерения в этой точке должен быть увеличен яа величину угла обката (показан контурной линией, совпадающей с положением :профилируницего резца 8) . При. отсутствии соответств-ующего изменения угла профиля преобразовате ля 9 его точка контакта с боковой поверхностью зуба (точка Г) осущест.вляется вне эвольвентного участка зуба, что полностью исключает возмож ность замеров длины общей нормали обрабатываемого зубчатого колеса. Таким образом, предлагаемая резцовая головка позволяет значительно повысить точность одного из основных параметров кинематической точности обрабатываемых зубчатых колес, длину общей нормали и наиболее полно использовать режущие свойства инструментального материала за счет регистрации отклонения контролируемого параметра непосредственно при формообразовании зубчатого венца и автоматического воздействия на ход процесса чистового зубонарезания с целью устранения этого отклонения. В сово.купности с системой автоматического управления или регулирования предлагаемый зуборезный инструмент создает возможность для реализации полностью автоматизированного процесса зубообработки, обеспечиваклцего наперед заданную точность формообразования зубчатого венца. Предлагаемая резцовая головка позволяет осуществить не только автоматическое управление точностью контролируемого параметра во время формообразования зубчатого венца и тем самым получить зубчатые колеса с повышенными эксплуатацион лми характеристиками б-7-ой степени точности по ГОСТу 1643-81 без снижения достигнутой производительности, но и увеличить период размерной стойкости инструмента в 1,3 раза. Последнее обеспечивается благодаря наиболее полному использованию режущих свойств инструментального материала и сокращению числа переточек, вызванных размерным износом резцовой головки, при втом период размерной стойкости зуборезного инструмента на операции чистовой зубообработки.. становится сопоставимым с периодом физической стойкости. Это свойство предлагаемой резцовой головки особенно эффективно при высоких требованиях к точности обрабатываемых зубчатых колес и при обработке зубчатых венцов колес с повышенной твердостью и большим числом зубьев, т.е. тогда, когда размерная стойкость зуборезного инструмента может оказаться ниже времени форморбразйвания одного зубчатого венца, ,что приводит к резкому снижению производительности и браку, а также возрастанию затрат на режущий инструмент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка для нарезания зубчатых колес | 1981 |

|

SU1020195A1 |

| РЕЗЦОВАЯ ГОЛОВКА | 2010 |

|

RU2445195C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТОЧНОСТЬЮ ЗУБООБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2014 |

|

RU2558317C1 |

| Способ чистовой зубообработки цилиндрических зубчатых колес | 2015 |

|

RU2607509C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ РАЗМЕРНОГО ИЗНОСА ИНСТРУМЕНТА | 2014 |

|

RU2560610C1 |

| Устройство для компенсации размерного износа инструмента | 1977 |

|

SU629042A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| Одновитковая резцовая головка | 1982 |

|

SU1134316A2 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2043185C1 |

РЕЗЦОВАЯ ГОЛОВКА, содержащая корпус, вьтолненный в виде двух усеченных конусов, направленных друг к другу малыми основаниями, на поверхности которых установлены резцы по винтовой линии, отличающ а и с я тем, что, с целью автоматизации управления процессом зубоJf CVCJ fflPpffftltur обработки и повышения точности обработки, головка снабжена датчиком контроля длины общей нормаши зубчатого колеса, содержащим два контактных преобразователя, размещенных в гнездах конусов корпуса головки вдоль резцов, причем угол профиля контактирующей поверхности измерительного преобразователя одного конуса больше, а второго - меньше угла профиля соответствующих профилирукяцих эвольвенту в заданной для измерения точке зуба резцов на величину угла обката между их положением при окончании формообразования эвольвентного участка зуба в этой точке и положением преобразователей приизмерении в ней. (Л fcvcjarjff ffVP ffMff

9 fff 7 jff f7 0ia.J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Резцовая головка | 1978 |

|

SU770690A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-07—Публикация

1982-04-16—Подача