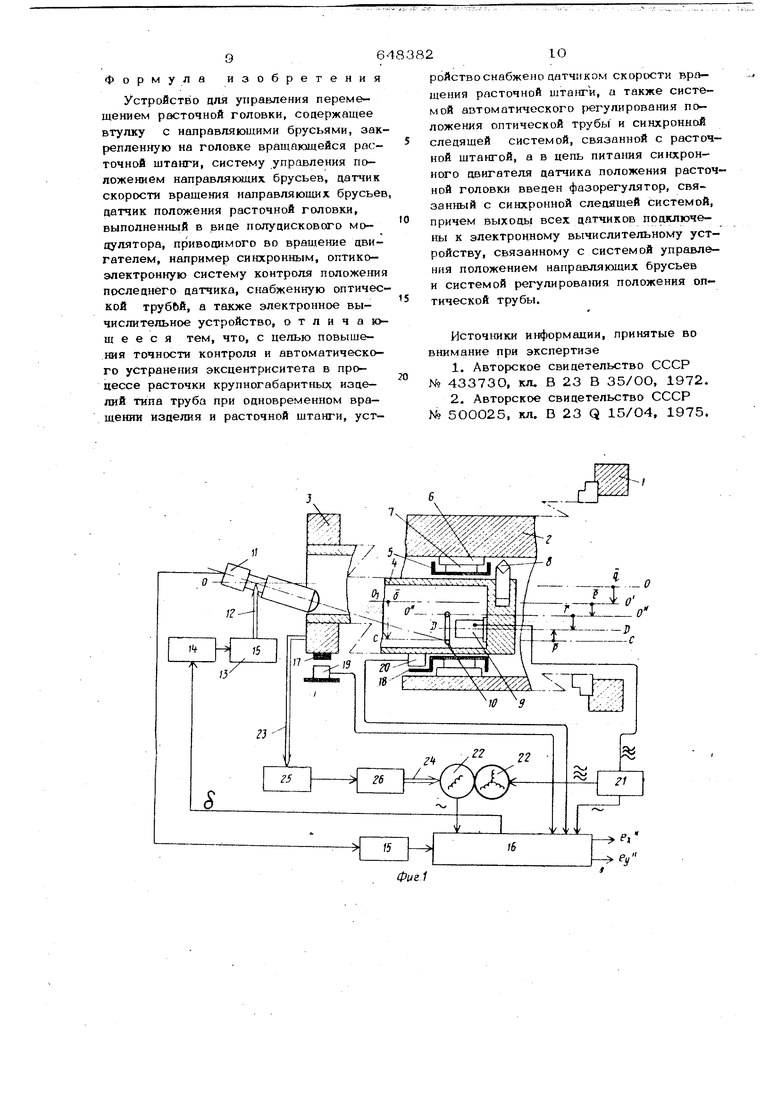

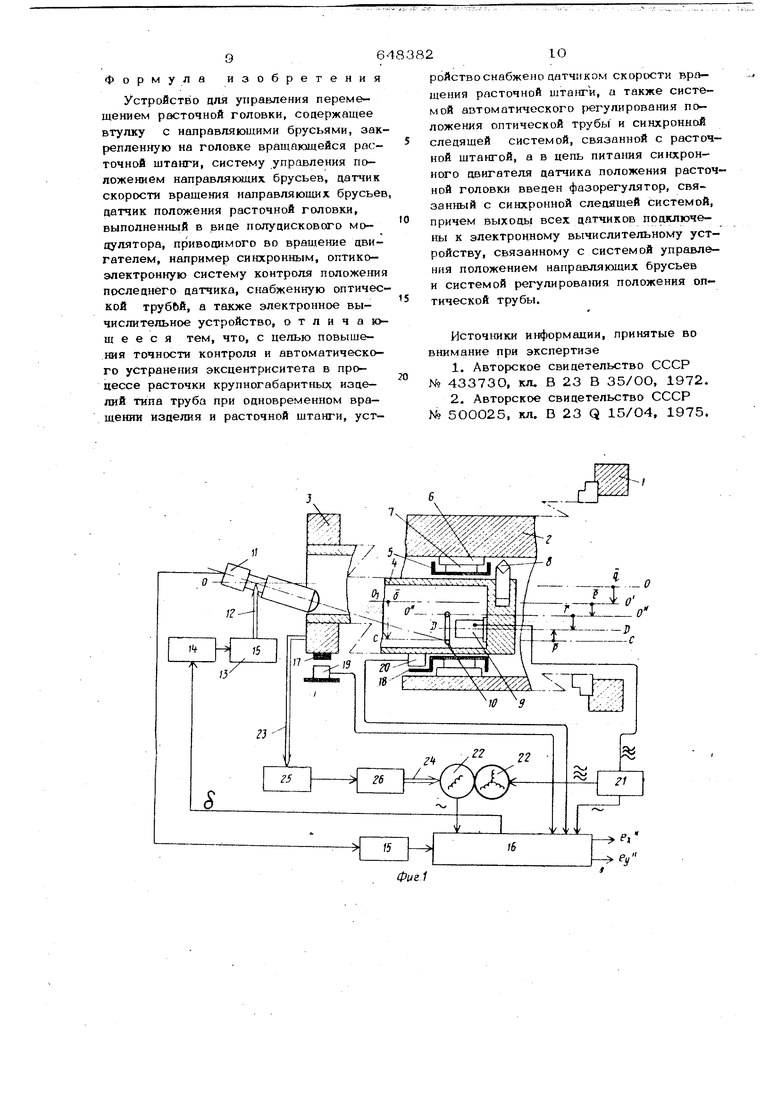

(54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЕМ РАСТОЧНОЙ ГОЛОВКИ В вертлюге 1 станка закреплено изделие 2, а с противоположной стороны в вертлюге 3 - расточная штанга 4. В . jpeayjibTiaTe неточности регулирования лх нетов и собственного веса изцелия его ось О О имеет смещение 3 относител но оси станка ОО. Обрабатываемое отверстие с осью о о имеет эксцентриси тет ё относительно сх;и О О . В рас точной головке на штанге 4 расположен свобоанЬ вращающаяся втулка 5, в пазах которой установлены направляющие 6 и. механизмы 7 коррекции их положения относительно оси штанги. С внешней стороны штанги закреплен режуио1Й инструмент 8. В исходном состоянии ось расточной штанги совпадает с осью О о обрабатываемого отверстия Устройство для управления перемещением расточной головки состоит из синхронного двигателя 9 с датчиком 10 выполненным в виде полуцискового оптического модулятора, причем ocbDO датчика Может иметь аппаратурную ошиб ку 7 смещения относительно оси . Кроме того, с внешней стороны расточной штанги по оси и О станка установлена оптическая труба 11, снабжённая оптико-электронной системой контроля величины смещения СО в пло кости датчика 10 (вектора смещенияр Оптическая труба имеет шарнирное креп ление и через кинематическую связь 12 соединена с исполнительным механизмом 13 системы 14 автоматической коррекции направления оптической оси трубы на ось О О (коррекции ошибки ориентации - вектора о у ). Выход оптико-электронного преобразователя трубы через усилитель 15 соединён с вычислительным устройств.ом 16. На вертлюге 3 расточной штанги и на вращающейся втулке 5 установлены соответственно два якоря 17 и 18 импульсных датчиков 19 и 2О (например, индукционного типа), причем первый, датчик закреплен на станине станка, а второй - на расточной штампе 4. Выходь1 датчиков соединены со входами импульсных распределителей интеграторов вычислительного устройства 16. Генератор 21 трехфазного nepesieHHoro тока соединён с синхронным двигателем 9 датчика и входом фазорегулятора 22, . который через кинематические связи 23 к 24, а также элементы синхронной следящей системы 25 и 26 соединен в передаточном .отношении « 1:1 с верт люгом 3. Однофазные выходы генератора 21 и фазорегулятора 22 соединены со входами импульсных распределителей анализаторов сигнала фототока вычислительного устройства 16. ЕЗыход вычислительного устройства 16 каналом S соединен с системой 14 автоматической координации ошибки ориентации о оптической трубы 11, а каналами , и Ец - с внешней системой автоматического управления перемещением расточной головки, соединенной в свою Ьчередь с исполнительными механизмами 7, При работе станка вертлюг 1 вращает изделие 2, направляющие брусья 6 плотно прижимаются к поверхности обрабатываемого отверстия механизмами 7 и вращаются вместе с втулкой 5. Вращение втулки из-за проскальзывания направляющих брусьев может отставать от вращения изделия. Расточная штанга 4 приводится во вращение вертлюгом 3, который сообщает ей и поступательное цвижение вдоль оси изделия. Описываемое устройство при этом работает следующим образом. Вместе с вращением штанги 4 получают дополнительное переносное вращение двигатель 9 и датчик (полудисковый модулятор) 10. Их ось совершает сложную траекторию движения в результате сложения движений векторов всех погреш ностей в расположении осей кинематических элементов. Правильная оценка величины эксцентриситета ё может быть получена при пересечении оптической оси трубы 11 с осью о О в плоскости модулятора 10. Однако в общем случае это усповие не выполняется, поэтому в описьтаемом устройстве сигнал, получа1емый в штико электронном преобразователе трубы 11 после усиления в усилителе 15 постуnaei в вычислительное устройство 16, где лараллельно проходит на два анализатора. Импульсные распределители анализаторов синхронизированы напряжениями, поступающими с генератора 21 и с выхода фазорегулятора 22, синхронизированного с вращением вертлюга 3. В результате преобразований на выходах анализаторов выделяются сигналы ХТ тПропорциональные проекциям вектора Р на оси неподвижной прямоугольной системы координат Рх()иРу(1) и на оси подвижной системы координат, синхронизированной с вращением расточной

штанги (t) KPy(t)} , В вычислительное устройство, кроме того, ввоцятся сигналы от двух импум сш 1х аатчиков 19 и 2О, которые синхронизируют работу двух импульсных распределителей с лериоаом вращения штанги Тщ и с периоцом вращения налравляюишх брусьев относительно штанги Tg . Вычислительное устройство производит циклическое интегрирование сигналовР(1) иРи1Ь) в прецелах

UI

ы

аа 12пНУ от

в I-II - квадрантах.

Т

и ао -() (2и4-1)

в III-IY - квадрантах,

TUТц,

от--(п 1/2) )

в II - III кваарантах,

ТТ

oT---(2n + a/2l до--()

в IV - I квадрантах,

где П - целое число периодов Т .

В аналогичных пределах относительн периоца Tg устройство 16 интегрирует напряжения сигналовр (t) ирц (t),3a целое число периодов Tg принимают ГЛ.

Выполнив эти операции, можно получить систему, состоящую из 16 уравнений. Принимая во в}шмание, что в кинематике станка выполнено условие на соотношение периодов Ту и Tg в вице

,

(t;2;3-,...;«), е

то для определения интересующих нас параметров достаточно восемь уравнений, из которых устройство 16 вычисляет и выдает следующие сигналы: В или 6у - С11гналы для автоматической коррекции положения оптической трубы 11; 1„1или и- сигналы, необходиК1ые для первоначальной регулировки положения центра двигателя 9 с модулятором 10; 8j| ивц сигналы, пропорциональные проекциям вектора эксцентриситета ё отверстия на оси прямоугольной системы координат, проходящих через направляющие брусья. .

О1Гналы 6 л или о ц поступают по каналу о во внутреннюю систему 14

аЕзтоматической кор)екцяи направления о11Т гческой оси трубы 11 и посредством элементов 12 и 13 выводят ее на позицию, где S О.

Сигналы вд и в и поступают во внешнюю систему автоматического управления перемещением расточной головки, которая выдает импульсы управляющих воздействий на исполнительные меха низмы 7, исправляющие возникший эксцентриситет отверстия.

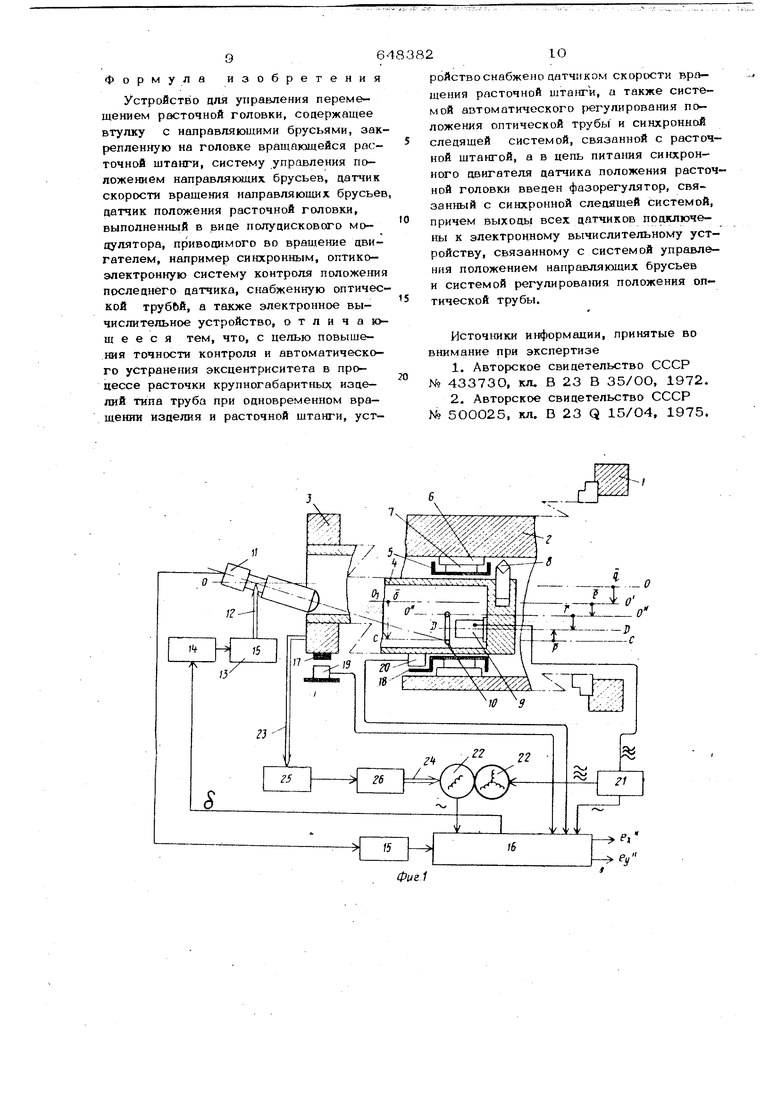

Изложенное поясняется векторной диаграммой (фиг. 2) пространственных смещений элементов и расположением их в осях прямоугольных систем координат ; ХУ - неподвижных; ХУ - синхронизированных с вращением расточной штанги, - синхронизированных с вращением направлякшдах брусьев, увлекаемых вращением изделия.

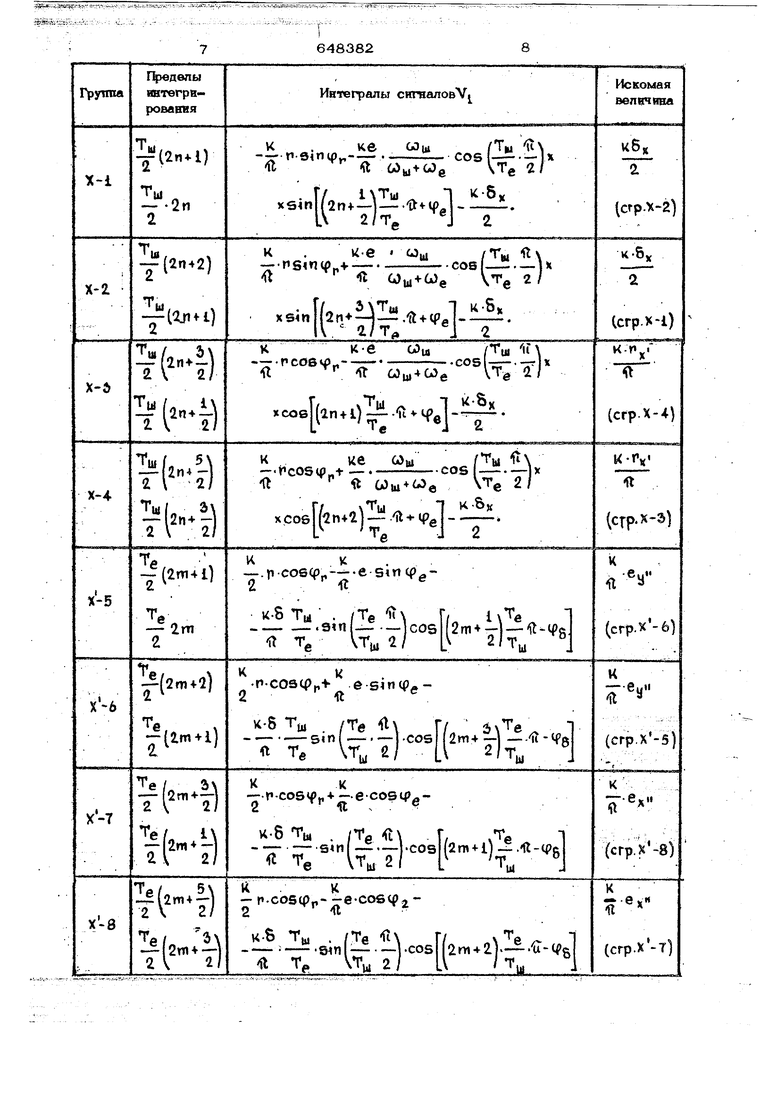

В таблице даны циклические интервалы временных сигналов для подынтегральных функций

5 ) .C06(60u-b(() +

«e-cos(Wu.

(группа X) и

- COS фр+е - cos(cOgt-кр) 5со5(сОу1-ф5).с:11 (группах ).

Г1овышение точности контроля и ав- 5 томатическое устранение эксцентриситета возможно только с использованием восьми интеграторов, поэтому в таблице приведены интегралы только группы X, которые аналогичны интегралам группы У. Ошибка дб) в определерши сигнала

bj,равная

со

С

Abv

it

г Ты 1

Р о-тс-.фф

А cos

при соотношении Т /Tg , близком к целому числу, становится бесконечно малой (особенно, когда е мало), поэтому точное соотношение периодов. Тщ и Tg необязательно. Это условие допускает применение раздельного электропривода на вертлюге станка, что обеспечивает возможность внеаре1шя устройства на станках, серийно выпускаемых промышленностью.

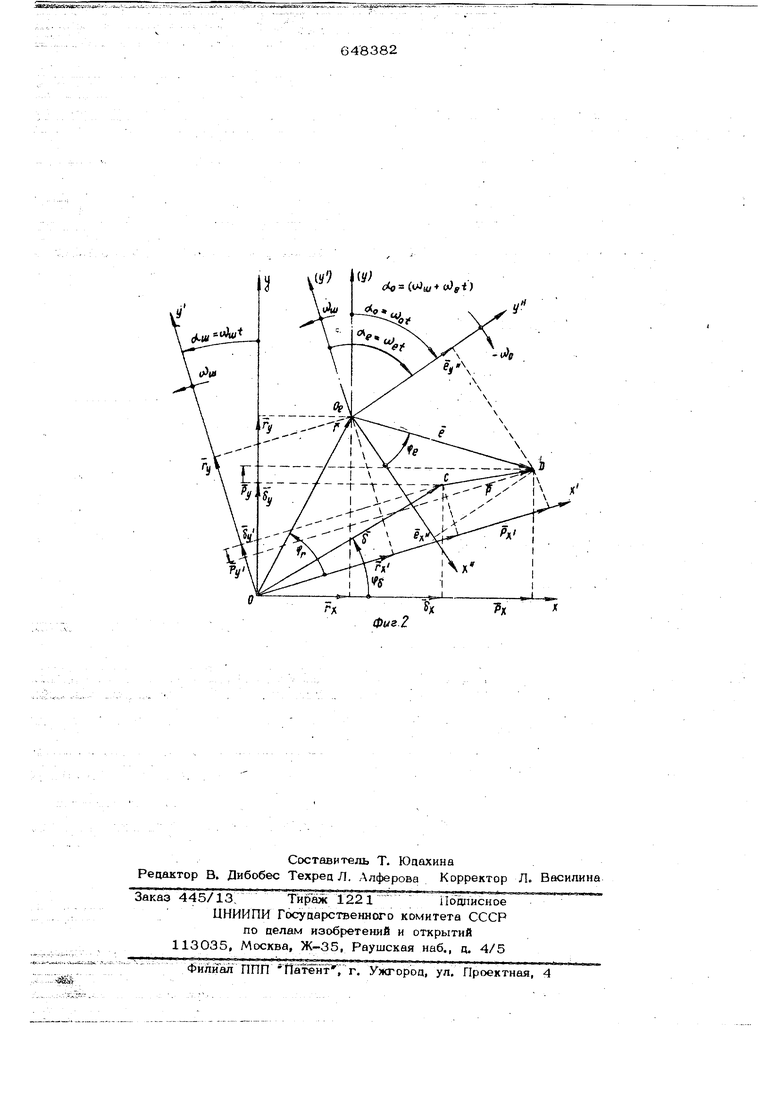

формула изобретения

Устройство цля управления перемещением расточной головки, содержащее втулку с направляющими брусьями, закрепленную на головке вращающейся расточной штанги, систему управления положением направляющих брусьев, цатчик скорости вращения направляющих брусьев датчик положения расточной головки, выполненный в вице полуцискового мо яулятора, приводимого во вращение цвигателем, например синхронным, оптикоэлектронную систему контроля положения последнего датчика, снабженную оптической трубЬй, а также электронное вычислительное устройство, отличающееся тем, что, с целью повышения точности контроля и автоматического устранения эксцентриситета в процессе расточки крупногабаритных изделий типа труба при одновременном вращении изделия и расточной щтанги, устройствоснабжеяо датчиком скорости вращения расточной щтанги, а также системой автоматического регулирования положения оптической трубы и синхронной следящей системой, связанной с расточной штангой, а в цепь питания синхронного двигателя датчика положения расточной головки введен фазорегулятор, связанный с синхронной следящей системой, причем выходь всех датчиков подключены к электронному вычислительному устройству, связанному с системой управления положением направляющих брусьев и системой регулирования положения оптической трубы.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР № 433730. кл. В 23 В 35/00, 1972.

2. Авторское свидетельство СССР NO 500025, кл. В 23 Q 15/04, 1975.

648382

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля положения резцовой головки расточного станка | 1974 |

|

SU500025A1 |

| Способ управления коррекцией эксцентриситета при расточке глубоких отверстий и устройство для его осуществления | 1985 |

|

SU1292984A1 |

| Устройство контроля положения инструментальной головки | 1977 |

|

SU740477A1 |

| Устройство для растачивания глубоких отверстий | 1973 |

|

SU536894A1 |

| Устройство для растачивания глубоких отверстий | 1977 |

|

SU742107A1 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛОВ АРТИЛЛЕРИЙСКИХ ОРУДИЙ | 2018 |

|

RU2699199C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| Расточная оправка | 1974 |

|

SU529908A1 |

(- (tJu/+ сОрО

У

К

Авторы

Даты

1979-02-25—Публикация

1976-04-12—Подача